基于小型飞艇的折叠翼总体结构设计和分析

2020-09-08袁志华郭首邑

袁志华, 郭首邑

(沈阳理工大学 装备工程学院,沈阳110159)

0 引 言

目前,折叠翼在有特殊要求的武器或飞行器上的使用较为普遍。其结构简单、占用空间小,可最大化地节省空间,在增强导弹的综合作战性能方面上起到了重要的作用。

折叠翼在展开过程中所处的环境较为复杂,内部的机构装置既需传递载荷又要满足运动功能要求[1-4],因此整体折叠机构的结构设计、参数计算及各构件的位置直接影响整体装置的快速性、可靠性及稳定性。

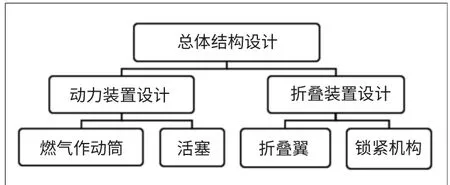

本文基于小型飞艇的内部结构和飞行状态,设计更适合折叠机构工作的输出装置及不同飞行要求下折叠机构的具体方案和尺寸参数,并进行机构的可靠性计算及仿真。总体设计结构组成如图1所示。

1 动力装置的设计

考虑到飞艇内部含有大量气体,为保证动力装置可持续提供折叠机构所需的动力,故设计将燃气作动筒装置作为动力装置,其内部的燃烧室可通过压缩气体来实现内能和机械能的转化。

1.1 活塞的设计

活塞的类型选取考虑到其做功运动的工作效率、损耗的功率、工作行程等因素,且综合比较各类活塞的优劣性,最终选取筒形活塞。还需加装固体缓冲装置来减弱对机构和整体装置的冲击效果。

图1 总体设计结构组成

基于作动筒的结构和尺寸参数,设计活塞的直径为φ150 mm。活塞总体高度H的设计需基于活塞的直径大小,可表达为

因此高度设计为180 mm较为合理。

活塞销中心到底边的距离需基于活塞裙座到底边的距离,可表达为

根据标准化尺寸参数,设计活塞顶部到第一活塞环距离c为10 mm,因此其活塞销到底边的距离设计为84 mm。由此活塞的基本参数即可确定,如表1所示。

确定活塞的类型及基本参数,即可绘制出整体的活塞设计图,如图2所示。

1.2 作动筒的基本参数

理想情况下作动筒内部的压强P=5 MPa[5]。

由于推进剂装药燃烧的工作时间极其迅速,因此设定其装药燃烧无其余的热量损失。依据理想气体定律,作动筒内部的燃烧可表示为

表1 活塞的基本参数 mm

图2 活塞的结构设计图

式中:m为推进剂的总质量;n为燃烧压力指数;R为燃气体常数;Te为燃气温度;Vi为燃烧初始容积;X为在t时刻的活塞行程。

f1为作用于活塞的推力,由药柱燃烧产生后的压强产生,因此其值可表达为

在作动筒工作过程中,摩擦力会消耗一部分药柱燃烧产生的能量。通过分析,其总阻力由筒体内压缩空气的阻力和活塞处摩擦力两部分组成,因此实际推力可表达为

式中:M为活塞的质量;f2为筒内压缩空气的阻力;f3为活塞配合处的摩擦力。

筒内压缩空气的阻力f2的计算公式为式中:D5、D6分别为活塞直径和活塞杆直径;P2为作动筒后段筒体内的空气压强,Pa(N/m2)。

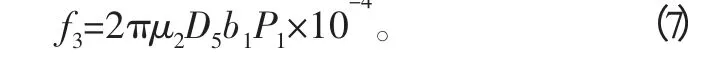

活塞配合处的摩擦力可表达为

式中:b1为密封圈配合的接触宽度;μ2为密封圈处的摩擦因数,动摩擦因数通常取0.02~0.30,计算时可取其值的1/5。

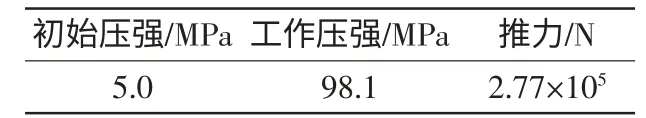

故可求出其燃气作动筒的压强和其实际推力情况,如表2所示。由此即可分析出作用于活塞的基本运动规律。

表2 作动筒的基本参数

2 折叠装置的设计

2.1 折叠机构的结构设计

基于折叠机构的工作原理,为保证整体飞行器的稳定性和结构完整,故在折叠机构的结构设计时需着重考虑以下几点:1)折叠机构的内部结构需尽量简易、占用较小空间,且保证运动过程中不能破坏翼面蒙皮;2)需控制运动过程中机构平稳,将其对机体的影响控制到最低;3)锁紧机构需能承受翼板间的载荷。

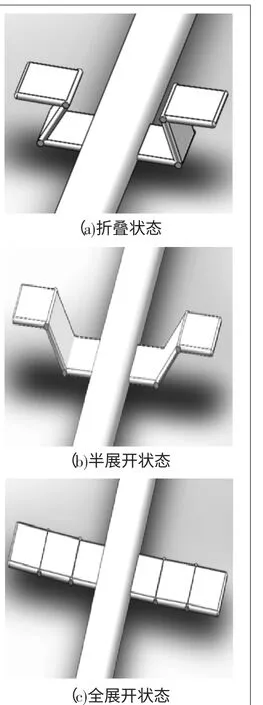

整体的翼面设计由内翼、折叠翼、外翼三大部分组成。设计内翼的展向长度较中翼略短,使其所受的力矩尽量小,而中翼与外翼的展向长度相等。考虑到飞行过程中所处的环境及其所需的要求不同,因此将设计翼面有折叠状态、半展开状态和全展开状态三种飞行姿态,如图3所示。

当在上升或下降时,为减小所受的阻力,短时间内提高飞行速度,因此设计折叠翼可相对于内翼以匀速的速率沿转动轴转动135°,转动过程中,外翼始终保持水平状态,此时达到折叠状态,整体翼面呈现“Z”字型,如图3(a)所示。为保证飞艇具有良好的飞行状态,折叠翼需以匀速的速率进行展开运动,沿转动轴顺时针转动90°,达到半展开状态,如图3(b)所示。当需进行长距离飞行时,实现其飞行高续航、远距离的特点,故设计折叠翼在半展开状态下可继续沿转动轴再转动45°,使内翼、折叠翼和外翼达到同一水平上,实现翼面的完全展开,达到全展开状态,如图3(c)所示。

为更明确、直观地展示出其折叠机构的具体折叠方案和各机构的位置,故绘制出其折叠机构的机械原理图,如图4所示。

折叠翼展开机构的主要设计参数包括: 运动推杆的长度BA1;作动筒的支点(O点)与折叠翼初始位置点(A1点)的距离l1;折叠翼旋转运动的中心点(Q点)与另一端点的距离l2。

基于上述要求及实际设计参数的可行性,故设计其尺寸:l1=1750 mm,l2=1350 mm。初始位置时作动筒与水平面的夹角θ (简称为燃气作动筒初始角)为30°,且要求作动筒的摆动角φ 在运动过程中小于8° ,保证其机构的传动效率大于90%。总体机构运动简图如图5所示。

图3 折叠翼的不同飞行姿态

图4 折叠机构原理图

图5 总体机构运动简图

2.2 锁紧机构的结构设计

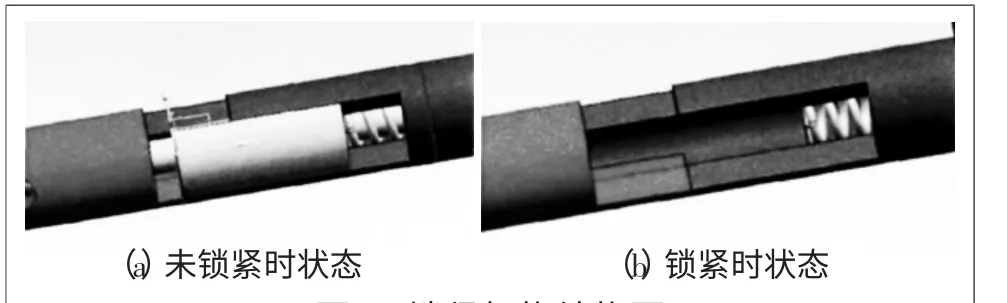

在设计时考虑到折叠翼在运动过程中有不同程度的角度转动,因此设计的锁紧机构的工作原理为折叠翼在运动过程中或未完全展开到位时, 滑块左端由于扭杆套筒的限制,从而无法向左移动进到两个套筒连接处,如图6(a)所示。

在折叠翼进行展开运动时,需缓慢沿转动轴转动一定的角度时, 因此设计扭转套筒上设计的角度与折叠翼转动的角度相同。由于滑块的约束,从而实现了锁紧的目的,如图6(b)所示。

图6 锁紧机构结构图

3 折叠机构的可靠性分析与计算

3.1 展开时间分析

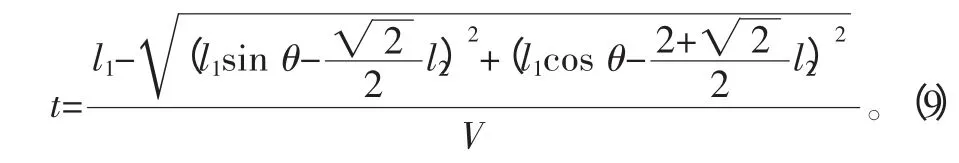

在此设计参数下,将折叠翼展开时间t 作为分析指标时,参考图5的总体机构简图,可建立其方程为

式中:OA1、OA2分别表示点A1、A2到点O的距离;V表示燃气作动筒输出速度,则

故可知,展开时间还与折叠翼的长度、作动筒的初始角及其旋转支点到折叠翼的起始长度有关。展开机构的展开时间与作动筒可提供的推力成反比,机构的转速越高,所需时间则越短,其所需的推力则越大。

3.2 对机体的影响分析

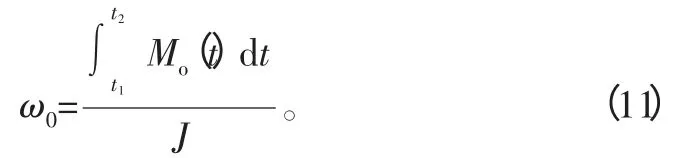

机构运动过程中,空气阻力会影响其飞行姿态。理论上,机体会受到空气动力矩Mo的作用,故可表达为

式中,t1、t2为折叠翼运动初始和到位时间。

根据其角动量公式联立,则有

因此在考虑空气动力矩后,折叠翼的快速展开过程会产生初始角速度,使机体转动一定的角度,其数值的大小取决于所受到的空气动力矩Mo的大小。除此之外,转动过程中也受到阻力、自身转动惯量、运动时间等影响。

3.3 机构的可靠性计算

在整体机构的运动过程中,忽略气动阻力所带来的影响,因此可将安全边界方程表达[6-7]为

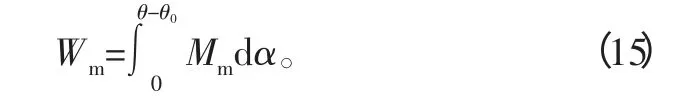

式中:Wz为作动筒运动所提供的总功;Wm、Wp分别为机构运动摩擦力所消耗的能量和所做的功。

作动筒运动所提供的总功可表示为

式中,L为活塞所运动的行程。

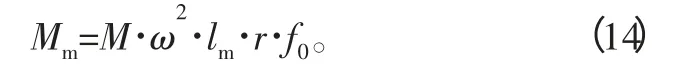

计算机构间的摩擦力,只考虑翼面转动离心做力产生的摩擦力所的功,忽略其与槽之间的摩擦力所做的功,因此其摩擦力矩Mm的表达式为

式中:M为翼面总体(折叠翼和外翼)的总质量;lm为翼面总体的质心与其转轴之间的距离;r为轴孔半径;f0为当量摩擦因数,一般情况下取0.10。

由于折叠翼在运动过程中将随时转动,因此其摩擦力矩的值也将呈动态变化,因此有

折叠翼在运动过程中主要做转动运动,因此将其所做的功表示为

其中,J为折叠翼绕内翼转动的转动惯量。

参考相关数据,取其变异系数为0.15,则其均方差为

其机构运动过程可靠性指标可表示为

通过计算得出折叠翼展开机构的运动可靠性为0.978,证实整个机构运动过程较为平稳,不会出现过大的波动或者失效的情况。

4 结 论

本文基于计算出作动筒内部的实际压强和可提供的推力的前提下,进行折叠翼的总体结构和尺寸参数设计,并根据其飞行的要求不同提出了不同的折叠方案,该方案和其结构在满足设计要求的前提下,优点较为显著;并通过计算和分析整体机构的可靠性,证实该整体机构在运动过程中可靠和平稳。若要提高机构运动时的平稳性,减小其对机体的影响,可采取润滑转动副、优化翼型设计等措施。对今后折叠翼的进一步研究发展具有一定参考价值。