某660 MW 机组串联塔脱硫系统水平衡优化

2020-09-08

(华电电力科学研究院有限公司,杭州 310030)

0 引言

石灰石-石膏湿法串联塔脱硫工艺是我国燃煤机组超低排放改造中较为常见的技术,该工艺可以达到很高的脱硫效率,适用于高硫煤机组,但是由于其脱硫系统包含2 座吸收塔,运行较为复杂,水平衡维持难度较大,如控制不当,易引发吸收塔浆液溢流,以及除雾器结垢堵塞等问题,同时吸收塔液位不稳定还会影响脱硫效率、浆液氧化效果以及石膏品质,影响浆液池搅拌器的正常运行[1-3]。

本文对某660 MW 机组串联塔脱硫系统进行水平衡分析,为该系统优化运行提供建议,提高机组对低负荷的适应性。

1 设备概况

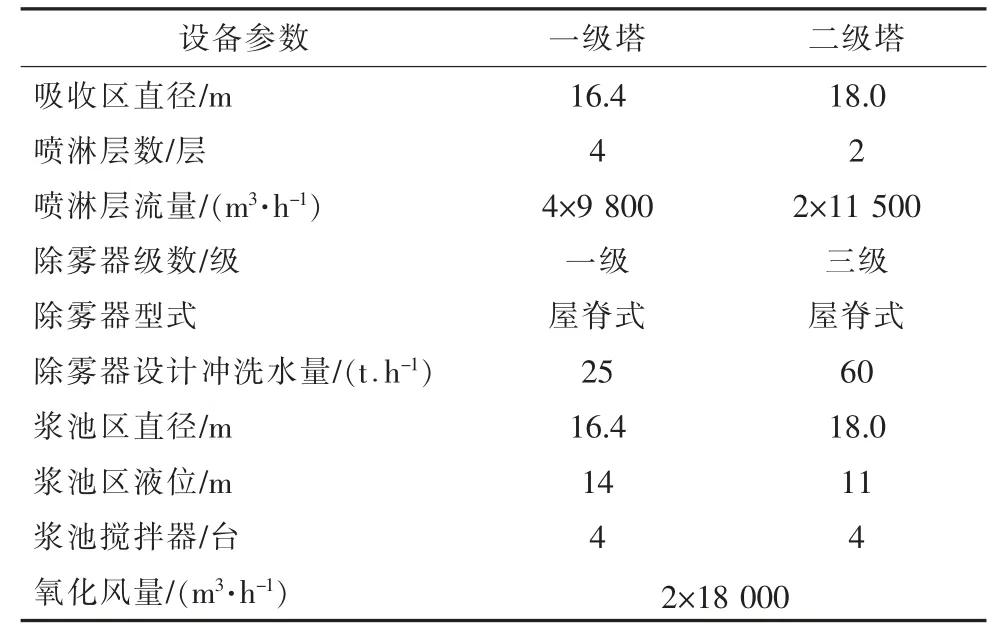

某发电公司660 MW 超临界燃煤空冷机组,配套建设石灰石-石膏湿法串联塔脱硫装置,设计入口SO2浓度为6 600 mg/m3,出口SO2浓度为35 mg/m3,出口液滴含量不高于20 mg/m3。该机组目前参与深度调峰,最低负荷为40%额定工况。其串联塔脱硫系统运行中多次出现除雾器结垢、吸收塔溢流以及石膏雨等问题,严重时导致机组限负荷运行。脱硫系统主要设备参数见表1。

2 串联塔系统水平衡分析

2.1 串联塔水平衡概述

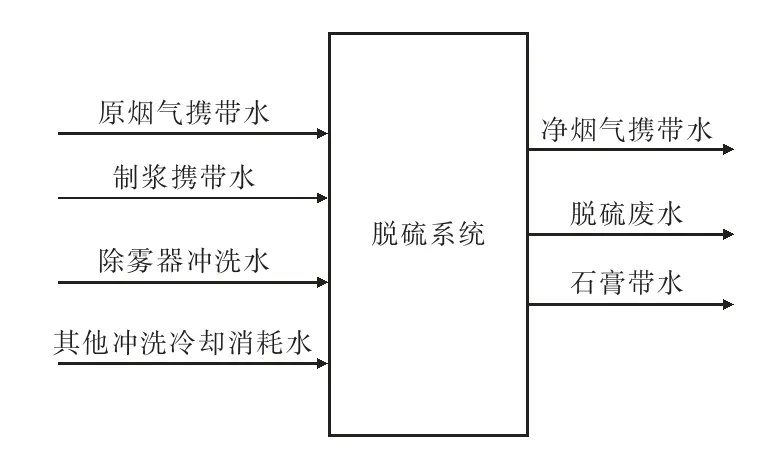

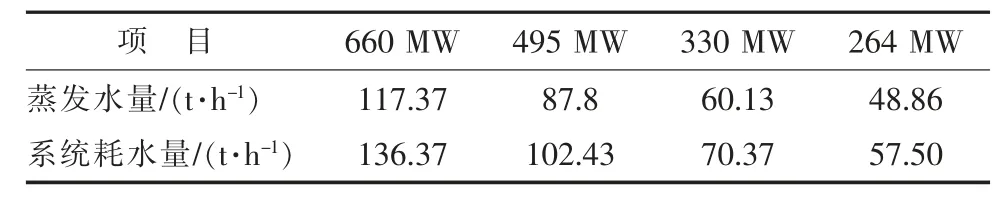

水平衡是指进入系统的水量等于带出系统的水量。进入系统的水量包括:原烟气携带水、补浆携带水、氧化空气携带水、除雾器冲洗水、其他各类冲洗及冷却水等。带出系统的水量主要包括:净烟气携带水、净烟气携带液滴、石膏带水(含结晶水、附着水)、脱硫废水等。由于氧化空气减温水量和净烟气中以液滴形式带走的水量较小[4],本文将忽略不计。将整个脱硫系统作为一个整体,水平衡模型如图1 所示。

表1 脱硫系统主要设备参数

图1 脱硫整体系统水平衡模型

2.2 不同负荷下的水平衡测算

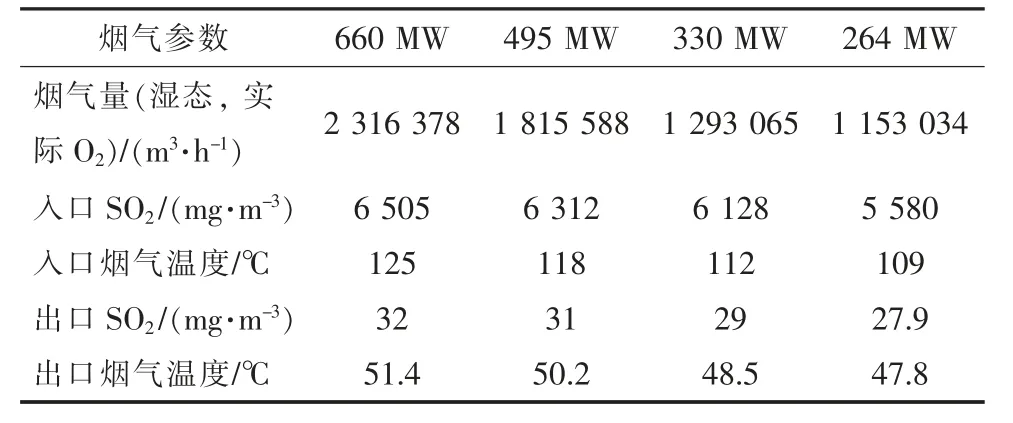

本文提取660 MW,495 MW,330 MW 和264 MW 共4 个典型工况下的脱硫系统烟气参数进行水平衡计算。不同负荷下的烟气数据见表2,水平衡计算结果见表3,其中除雾器冲洗水是指在该工况下保持水平衡时允许进入系统的除雾器冲洗水量。

2.3 串联塔系统总体水平衡分析

2.3.1 系统耗水量分析

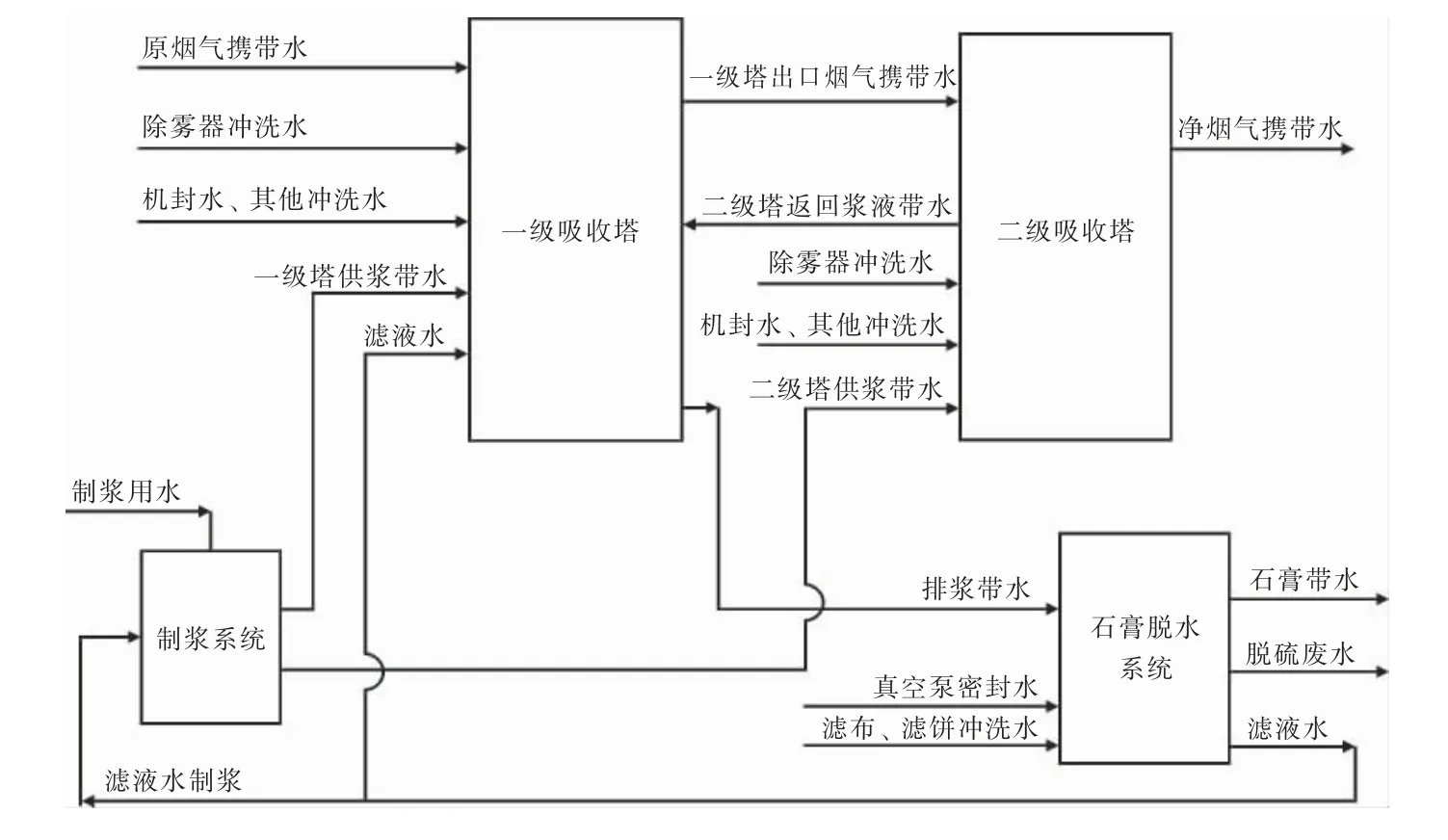

烟气经过脱硫系统,状态发生很大改变,由高温不饱和烟气变为低温饱和湿烟气,会消耗大量的蒸发水,该部分蒸发水量占脱硫系统耗水量的80%以上,其水量大小主要与入口烟气量以及来烟温度有关[5-9]。该系统不同负荷下的蒸发水量见表4。在机组深度调峰期间,负荷264 MW 时,脱硫系统蒸发水量下降为48.86 t/h,仅为660 MW时的41.63%。

表2 不同负荷下脱硫系统烟气数据

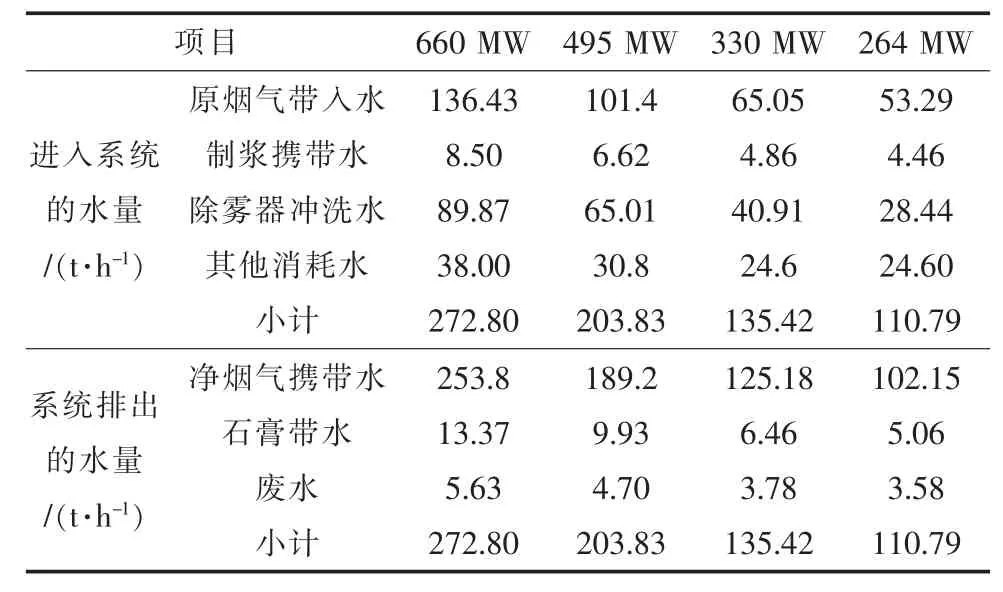

表3 不同负荷下脱硫系统水平衡计算结果

表4 脱硫系统蒸发水量

随石膏带走的结晶水和附着水量与系统脱除的SO2量及石膏含水率有关,与烟气其他性质无关。脱硫系统废水量的确定对主要设备的材料选择、石膏品质都有很大影响[10-11],一般是通过确定吸收塔浆液中氯离子的浓度来确定废水量。本系统进水氯离子平均含量为400 mg/L,按照20 000 mg/L 来确定废水量。根据表3 可知,废水量随系统负荷降低而降低,对系统耗水量产生一定影响。同时工艺水源中氯离子的浓度增大,会使脱硫系统的废水排放量增多[12]。

2.3.2 系统补水量分析

补水量方面,制浆系统用水会随着吸收塔补浆进入系统。本系统制浆主水源为滤液水,工艺水作为补充水源。采用滤液水制浆时其携带水量不计入系统补水量,经统计不同负荷下的工艺水补充量见表3。

浆液循环泵等转动设备的机械密封水直接排入地沟,再通过地坑泵回到吸收塔,水量与设备投运情况有关。脱水机滤布、滤饼冲洗水以及真空泵密封水均进入滤液系统,这两部分水量与皮带脱水机投运时间有关。此外,循环泵、排浆泵等接触浆液的设备停运后需进行冲洗,这部分冲洗水也通过地坑进入脱硫系统,水量与设备的停运及切换情况有关。

除雾器冲洗的作用一方面保证除雾器的清洁,另一方面调整吸收塔液位。一般以2 h 为周期进行除雾器冲洗,且在低负荷运行中,除雾器冲洗水量不可以等比例下降,除雾器需要定期冲洗,否则会发生结垢堵塞。

2.3.3 存在问题的分析

通过分析可知,在运行工况、燃煤品质、工艺水品质等条件确定的情况下,脱硫系统的耗水量是固定的,因此可以进入系统的总水量也是固定的,与脱硫塔的配置方式无关。而串联塔系统由于增加了一套二级吸收塔子系统,配置的循环泵台数增多,除雾器级数增多,需要的各类冲洗水、机封水量明显增多,由此带来了低负荷工况下需要的补水量大于耗水量的问题。另外,在当前深度节能减排的背景下,部分机组在脱硫前端安装烟气换热装置,进一步降低了脱硫塔入口烟温,塔内蒸发水量还会大幅降低,部分机组安装浆液冷却装置进行烟羽治理,冷凝液直接进入脱硫塔,此类装置均会明显改变脱硫系统的水平衡[13-14]。

运行中为了避免发生吸收塔溢流,一般会通过减少除雾器冲洗次数来减少冲洗水量需求。从表3 可见,在660 MW,495 MW,330 MW,264 MW 负荷下,可以用来进行除雾器冲洗的水量分别为89.87 t/h,65.01 t/h,40.91 t/h,28.44 t/h。2座吸收塔除雾器设计冲洗水量合计为85 t/h,可见多数负荷情况下,可用于除雾器冲洗的水量均低于其设计冲洗水量,特别是264 MW 时,除雾器的冲洗周期延长为原周期的近3 倍以上,结垢堵塞风险极大[15-22],因此必须对串联塔系统进行水平衡优化。

2.4 串联塔各级吸收塔水平衡分析

在串联塔系统中,一级塔烟气蒸发耗水量较大,而且通过一级塔进行直接排浆,带出系统的水量较大,因此一级塔浆池液位容易偏低,且受系统负荷波动影响较为明显,进入一级塔的水以浆液、滤液形式为主。二级塔烟气蒸发水量几乎为零,排水途径主要是其浆液返回一级塔时的携带水。同时二级塔布置有3 层除雾器,需要的冲洗水量较大,因此二级塔浆池液位容易偏高,进入二级塔的水以除雾器冲洗水形式为主。二级塔补充水量与处理烟气量变化无关,不受系统负荷变化影响。串联塔分系统水平衡模型如图2 所示。可见,运行中可通过连动调节2 座塔的除雾器冲洗水量和二级塔返回浆液量,从而调整2 座塔的液位。

图2 串联塔水平衡模型

3 串联塔水平衡优化改造

对于串联塔脱硫系统来说,实现整体水平衡是保持2 座塔内液位稳定及水平衡的基础,必须根据实际情况进行系统优化。

3.1 优化工艺水进入系统的方式

通过表3 可知,特定工况下,系统耗水量一定,总的可进入系统的水量就是一定的,必须对这部分水量进行合理分配,优化工艺水进入脱硫系统的方式。主要措施如下:

(1)采用滤液水制浆,尽量控制脱水和制浆系统同步运行,同时增大滤液水箱的容积,提高系统的缓冲能力,确保制浆过程全部采用滤液水。

(2)对循环泵、氧化风机等设备的冷却水进行回收,回收至工艺水箱再用。

(3)石膏脱水系统真空泵密封、滤布冲洗均采用工业水,使用后全部排入滤液水箱,导致系统滤液量较大。通过改造将真空泵密封水回收至滤布冲洗水箱,用作滤布冲洗水,脱水机运行每小时可减少水量约18 t。

(4)加强系统阀门的日常维护工作,减少系统各个管路及阀门内漏,禁止工艺水直接进入吸收塔内。

(5)禁止制浆区域、吸收塔区域的各种路面冲洗水进入脱硫系统地坑内。

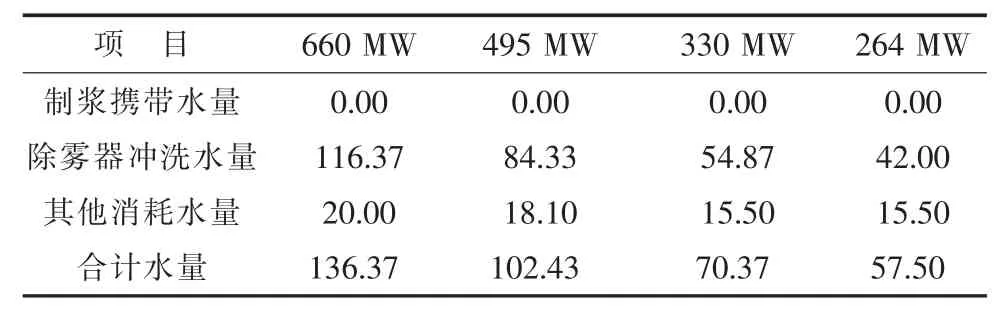

经过上述优化,在外部条件不变的情况下,不同负荷时脱硫系统各部分补充水量见表5。

表5 优化后的各部分补充水量t/h

3.2 运行中动态调整吸收塔液位

系统在高负荷运行过程中,耗水量较大,适当控制液位低于设计液位,这样在负荷降低时,吸收塔可容纳较多的冲洗水量,不至于发生快速溢流。以本文所述660 MW 机组为例,优化后机组负荷降低为264 MW 时,可进入系统的除雾器冲洗水量降低为42.0 t/h,比设计冲洗水量下降了43.0 t/h。本系统2 座吸收塔液位波动1 m,可以容纳的水量为465 m3,这样在低负荷运行时,可以缓冲10.8 h,在此期间可以进行正常的除雾器冲洗,吸收塔液位逐步提高,不会出现溢流现象,提高了吸收塔对负荷波动的适应性。

3.3 提高废水系统投运率

目前有部分脱硫系统存在废水长期不外排情况,循环浆液中氯离子浓度高至30 000 mg/L 以上,对设备稳定运行极为不利,同时系统耗水量降低,特别是串联塔系统,长期不排废水会破坏系统水平衡。因此建议对废水系统设备进行定期维护,提高废水系统投运率,确保废水定量外排。另外,在系统长期低负荷运行、吸收塔溢流风险较高时,加大外排废水量,可以提高系统水耗,同时降低浆液氯离子含量。

4 结语

与传统单塔脱硫系统相比,串联塔工艺进入系统的水量较大,而排出系统的水量与单塔系统相比无明显变化,水平衡难以维持带来了一系列问题,影响机组的正常运行,因此进行水平衡分析和优化极为重要,建议从以下几方面进行优化:

(1)优化工艺水进入系统的方式,采用滤液水制浆,进行冷却水闭式回收,回收真空泵密封水用作滤布冲洗水,减少阀门内漏等。

(2)运行中动态调整吸收塔液位,提高系统对负荷波动的适应性。

(3)提高废水系统的投运率,确保废水定量外排。