高温裂解法预处理高浓VOCs的工程实践

2020-09-08张以飞毕良东

张以飞,毕良东,曹 伟

(南京大学环境规划设计研究院股份公司,江苏 南京 210093)

0 引言

在石化、医药、喷漆等行业生产的过程当中会产生大量的可挥发性有机物(简称VOCs),其废气中有机物的成分多,含量高,如若不对其进行处理直接排放,会对环境和人的身体带来巨大的危害[1-4]。现阶段废气的处理方法主要分为催化燃烧法[5-6]、吸附法[7-9]、吸收法、高温裂解法[10]、生化法[11]、低温冷凝法[12]、膜分离法[13]等。国内企业目前主要依托催化燃烧法、吸附法、吸收法来进行废气治理,但是其都有自身的缺陷。催化燃烧法虽处理效率高,但是投资和运行费用较高;吸附法虽处理效率较高,但是会定期产生二次活性炭固废污染;吸收法虽投资低,但是处理效率低。

国内某药企主要从事地塞米松原料药的制作,生产过程中真空泵房会产生高浓度的VOCs,废气量约600 m3/h,其中二氯甲烷及三氯甲烷废气质量浓度偏高(高达几万mg/m3),利用传统的吸附、催化燃烧等处理工艺不能同时兼顾高处理效率和低投资、运行费用双优点。为此,药企集团针对该废气成分的特点,在实验研究的基础上,采用了高温裂解法处理工艺,设计出了600 m3/h 高浓VOCs 的废气预处理治理工程。后续工程实践证明,高温裂解法预处理工艺不仅投资较低,而且处理效率高,可以保证排放废气稳定可靠达标,是高浓VCOs 最优的处理工艺。

1 废气测试分析

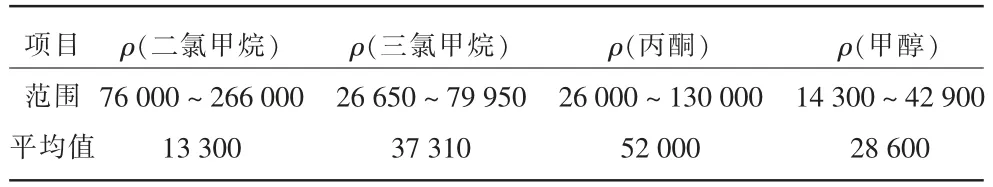

采用FT-IR(红外吸收光谱)监测设备的排气情况,真空泵排气中的主要组分为二氯甲烷、三氯甲烷、丙酮、甲醇等,排气量为600 m3/h,排气温度为0~25 ℃。测试情况见表1。

表1 真空泵排气污染物测试情况 mg·m-3

2 高温裂解废气治理工程

2.1 废气治理工艺流程

根据废气测试分析,针对本项目高浓废气最终选择高温裂解法废气治理工艺流程见图1。工艺流程说明:真空泵排气经收集管路收集后经管道阻火器,首先进入水洗塔进行预处理,在水洗塔中将废气中的丙酮和甲醇控制在安全的浓度范围,同时废气中夹带的液体也可在水洗塔中进一步去除后进入废气混合箱。在废气缓冲箱前设置有补充空气管路,以确保进入高温裂解设备的气体流量的稳定,废气与补充的新鲜空气在混合箱内充分混合均匀后进入高温裂解废气处理设备,然后废气发生一系列裂解反应后,废气中的污染物分解为酸性气体等,再进入后续的碱吸收塔将酸性气体及颗粒物去除后通过引风机接入原有的活性炭处理系统。

2.2 高温裂解废气处理设备介绍

高温裂解废气处理的技术原理见图2。在氮气作用下,在阳极和阴极之间通过高压放电产生高温等离子火焰,高温等离子火焰由各种高活性的高能粒子组成,火焰中心的温度可达12 000 ℃以上,高能粒子可以与污染物直接发生反应或者诱发污染物发生一系列的化学反应,从而将污染物去除或者转化为其他容易处理的副产物。

图2 高温等离子体火焰产生原理

高温裂解废气处理设备目前主要应用于工业生产过程中产生的各种工艺气体的去除,如苯、四氟化碳、六氟化硫、二氯甲烷等废气的处理,净化效率可以达到99.9%以上。高温裂解废气处理设备连续运行,稳定可靠性极高,可以满足行业终年连续生产不停机的苛刻要求。高温裂解废气处理设备采用电作为能量输入来源,反应过程不需氧气,安全性高;其自动化水平高,占地面积小,整体可采用撬装方式。

2.3 高温裂解废气反应原理

针对本项目废气中的各种污染物,高温裂解反应机理表2。通过一系列反应后废气污染物变为单质碳或者酸性气体,可以再经过一级后处理而得以彻底去除。

表2 高温裂解废气反应机理

3 主要设备功能及参数

3.1 水洗塔

水洗塔采用填料塔,填料采用规整填料,填料塔塔径为500 mm,塔高为5 m,填料高度为3.5 m,塔顶设置除沫器,塔体及填料材质为304 材质。水洗塔主要用于预处理废气中的丙酮和甲醇,将其控制在安全的浓度范围。

水洗塔配套循环泵2 台,流量为2 m3/h,扬程为15 m,功率为0.75 kW;新鲜自来水补充量为0.2~0.6 m3/h。

3.2 缓冲箱

缓冲箱中废气的停留时间为12 s,体积为1.0 m3,规格为Φ1 050 mm×1 250 mm,材质为304 材质,缓冲箱设置有防爆片。缓冲箱主要用于保证进入高温裂解设备的气体流量的稳定,使废气与补充的新鲜空气在混合箱内充分混合均匀后进入高温裂解废气处理设备。

3.3 高温裂解废气处理设备

按照项目情况,选择一台处理规模为600 m3/h的高温裂解处理设备,设备采用整体撬装方式。反应器腔体为不锈钢材质,设备整体设置外壳箱,箱体材质为碳钢喷塑。高温裂解处理设备使进入设备的废气发生一系列裂解反应,使废气中的污染物分解为酸性气体、水等,降低废气的浓度。

设备外形尺寸为1 200 mm×1 200 mm×2 000 mm;设备最大功率为20 kW,运行功率约为10 kW;设备需消耗少量冷却循环水、工艺水、氮气及压缩空气。

设备自带配电系统、仪表系统及PLC 控制系统。

3.4 碱洗塔

碱洗塔采用填料塔,填料采用规整填料,填料塔塔径为500 mm,塔高为5 m,填料高度为3.5 m,塔顶设置除沫器,塔体及填料材质为304 材质。碱洗塔主要用于去除裂解反应后产生酸性气体及颗粒物。

碱洗塔配套循环泵2 台,流量为2 m3/h,扬程为15 m,功率为0.75 kW;配套碱加药系统1 套。

3.5 阻火器

在设备进风口设置阻火器1 台,采用管道式阻火器,规格为DN150,材质为不锈钢。

3.6 引风机

现场的引风机采用玻璃钢离心风机,风量为500 m3/h,全压1 800 Pa,功率5.5 kW,数量1 台。引风机主要使处理后达标的尾气高空排放。

4 调试运行情况

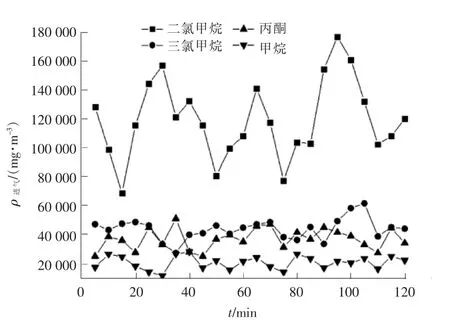

2019年系统安装完成开始调试,车间正常生产,真空泵正常运行,启动高温裂解处理设备、吸收塔水泵、风机等设备。待系统运行稳定后,利用采样袋每5 min 对进出口废气进行1 次采样,连续监控2 h,然后利用FT-IR 对进出口废气成份进行分析。进气浓度测试见图3。

图3 进气浓度测试

从图3 可知,二氯甲烷的平均浓度最高,其质量浓度最高峰超过170 000 mg/m3;甲醇的平均浓度最低,其最低质量浓度也超过15 000 mg/m3;丙酮和三氯甲烷的质量浓度约在20 000~50 000 mg/m3,此股废气属于高浓废气,如果不进行预处理直接进入后续的活性炭处理系统,可能排气无法稳定可靠达标。排气浓度测试见图4。

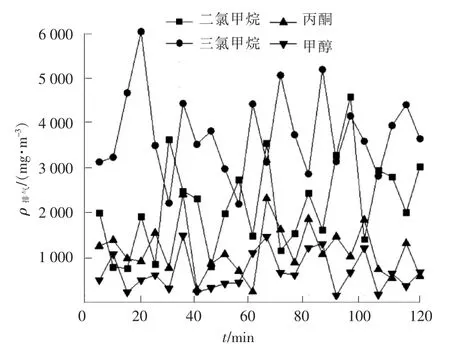

图4 排气浓度测试

从图4 可知,高浓废气经过高温裂解法处理工艺之后,其浓度下降较大,4 种有机废气排气质量浓度都在6 000 mg/m3以下,甚至可以降低到300 mg/m3以下,处理效果较为明显,可以进入后续的活性炭处理系统。不同废气处理效率见图5。

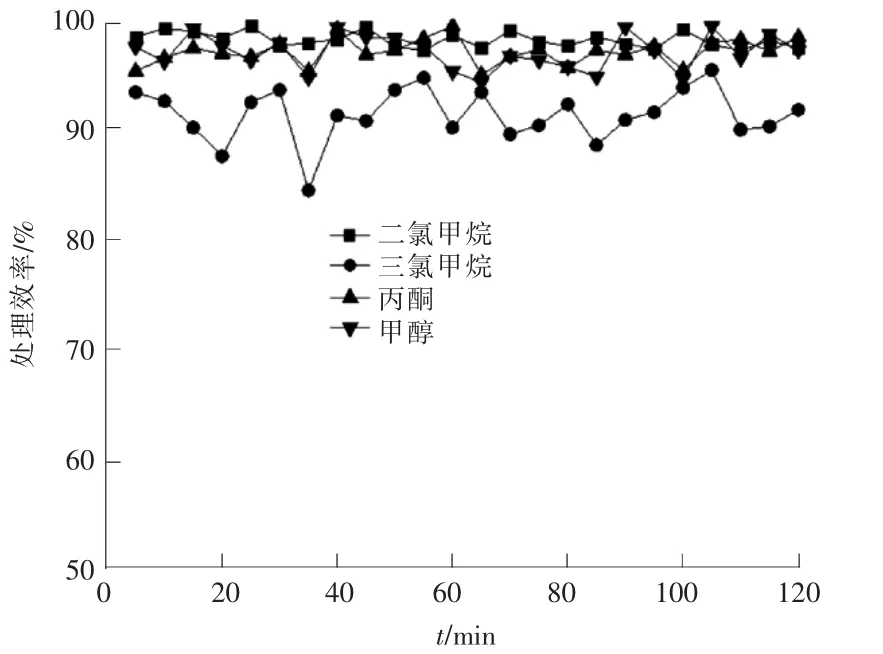

图5 不同废气处理效率

从图5 可知,高温裂解设备对二氯甲烷处理效率最优(效率≥97%),甚至可达到99%以上;其对丙酮和甲醇的处理效率也≥94%;其对三氯甲烷的处理效率较差,约90%左右。整体分析,高温裂解法对高浓废气的处理效果较好。

5 优势和注意事项

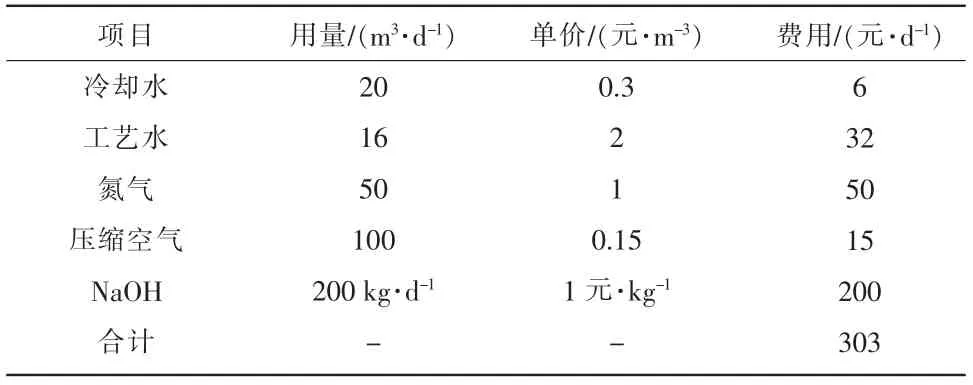

相比传统高处理效率的催化燃烧工艺,该工艺不仅一次性投资较少,而且运行费用较低,适合小风量的高浓废气前段预处理。该项目总投资约100 万元,设计处理高浓废气的能力为600 m3/h。高温裂解设备运行功率约为10 kW,水泵运行功率1.5 kW,风机运行功率5.5 kW,以日运行16 h 计,则电耗为272 kW·h,电费以1 元/(kW·h)计,则日电费为272元。其他公辅费用估算见表2。

表2 系统运行药剂费估算

选择高温裂解工艺预处理高浓废气时,一定保证进入高温裂解设备不同废气组分浓度在安全范围内,切记不能存在液体的溶媒。

6 结论

我国生产企业生产过程中排放的高浓VOCs可以采用高温裂解工艺进行预处理,其工艺可有效地去除高浓废气中不同有机物,对二氯甲烷、丙酮、甲醇等去除效率可达90%以上,甚至可以高达99%,大大降低了后续处理工艺的处理负荷,提高了综合的治理效果,保证了尾气的达标排放。该工艺相对于传统的催化燃烧、活性炭吸脱附等工艺,不仅直接节省了一次性投资的费用,降低后续运行费用,而且处理效率高,不会产生二次污染,可确保尾气的达标排放。