在役井腐蚀监测关键技术研究

2020-09-08元少平胡尚明孙汉文

罗 衡 元少平 杨 超 雷 正 杨 浩 李 航 胡尚明 敬 俊 张 智 孙汉文

1. 中海油安全技术服务有限公司, 天津 300456; 2. 西南石油大学机电工程学院, 四川 成都 610500

0 前言

在油气田开发生产过程中,井筒管柱腐蚀损害是危害油气田生产安全的重大因素[1-2]。CO2和H2S等腐蚀介质会使油气水井管柱强度降低[3-4],导致管柱在井筒压力变化以及外力作用下产生变形、破裂、错断等损坏[5-8],造成油田开发后期注采井网不完善,对油田的开发效果造成巨大影响[9-10],同时还大大增加了安全事故发生的可能性[11]。因此,有计划地对管柱腐蚀情况进行监测非常必要[12-14]。现有的气井井下管柱腐蚀监测技术中,腐蚀条件多为实验模拟,与实际工况存在偏差主要存在以下问题:超次声导波监测技术成本较高且多用于管线等地面设备[15-17];兰州石化联合北京化工大学开发了炼化装置腐蚀监测系统,克服了CR-100和FEM等系统管理离散化的缺点,但仍无法应用于地下管线[18-19];采用多臂测井等技术对套管腐蚀的检测作业则无法达到实时监测的目的[20]。为更真实更直观地评价井下腐蚀状态,缩减腐蚀监测成本,需要设计一种安装方便、适应性强,并对井下流体流动状态影响较小的腐蚀监测工具,同时应具有对采集信息进行集中处理的能力,从而形成一整套井下腐蚀监测分析系统。为此,本文设计了井下腐蚀挂片监测工具及工艺技术,并配套实验室模拟分析验证以及在役井油套管数据库等,实现了监测和预测相互验证的闭环管理模式。

1 井下腐蚀监测工具

监测工具随完井作业或大修管柱作业下放到井下来监测腐蚀情况,具有腐蚀监测深度调节方便,试片数量、组合方式及类型可调节等特点。工艺实施上,下入挂片腐蚀监测的优点包括:不影响油气井正常生产;不改变井下流体原有的流动状态;适用于各种不同类型井工况;监测点可分布于管柱的各个位置。

工具结构设计上考虑模块化预安装设计,不占用井口作业时间。带电缆管柱作业时可替代部分电缆保护器功能,实现快速安装拆卸,结构可靠度高。

1.1 工具结构设计

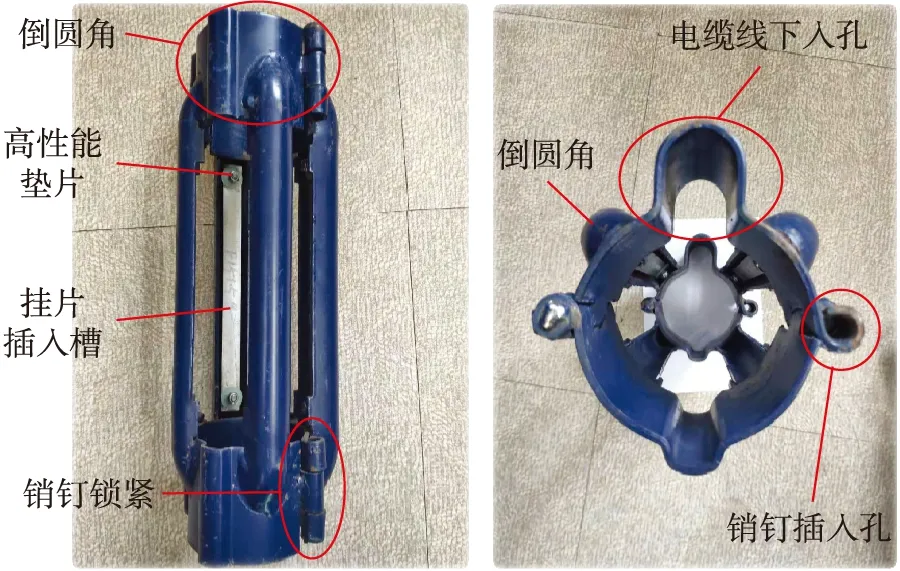

实现对井身不同位置环空腐蚀环境的挂片的腐蚀监测,主要有三个要求:过电缆;适用于不同尺寸油管;适用EUE和FOX等不同扣型。根据以往经验以及有关技术规范,参考电缆保护器的结构原理,设计了具有电缆保护功能的腐蚀监测挂片装置。整个挂片器固定在油管接箍位置,在起下钻过程中不会上下窜动,整个装置的流线型外壳可进一步避免井下卡钻现象的发生。该设计的主要优点是试样与井下流体介质充分接触,施工方便,成本低,工具结构简单可靠,提高了生产管柱的本质安全性。腐蚀监测挂片装置结构见图1。

图1 腐蚀监测挂片装置结构示意图Fig.1 Schematic diagram of the structure of the corrosionmonitoring coupon

常规挂片工具设计满足安装油管尺寸(88.9 mm管、73.0 mm油管、58.75 mm工作筒等),安装于电泵上部的挂片需满足电缆穿越要求(圆电缆尺寸AWG 2#、AWG 4#),电缆穿越槽能随时安装拆卸。螺栓位置做下沉处理,内部加绝缘垫片,设备边缘需做倒角或圆角处理。挂片工具中挂片试片要求与目标井套管材质保持一致,尽量采用原井同批次套管加工试片。

挂片采用长条型,挂片嵌在监测装置上,监测装置与挂片接触的部位用树脂隔离开,并用不锈钢螺栓固定;挂片经刨、磨工序,多次打磨使其表面光滑,粗糙度为0.63~1.25 μm;将挂片用纱布擦去油污,用游标卡尺测量并计算出其表面积;将干燥好的挂片用天平称重,记录好试环的编号与对应的重量。

图2 腐蚀监测挂片装置实物图Fig.2 The corrosion monitoring coupon

腐蚀监测挂片装置实物见图2。工具顶端倒圆角设计可防止起、下过程中发生遇卡事故。中部的配合部分规格多样,可配合73.00~114.3 mm油管下入,也可根据丝扣类型进行定制设计。底端采用销钉式锁紧,上卸方便快捷。腐蚀监测挂片可使用与所夹持管柱相同的材质,并能处于井下相同的腐蚀环境中。高温(最高160°C)耐腐蚀垫片,避免电离腐蚀的影响。整个工具可跟随现场正常油管作业共同下入起出,不影响其正常工作,使用方便。

1.2 挂片监测位置设计

井下挂片检测安装设计遵循以下原则:在腐蚀最严重的位置安装监测挂片;在不同材质套管连接附近安装电偶挂片;对井下不同深度腐蚀进行监测;对压井液和油气水腐蚀都进行检测。

腐蚀最可能发生的区域为潜油泵吸口附近和井下含水率高的位置。因此,支管挂片或堵塞器(Y-tool)悬挂检测探头放在泵吸入口动液面附近较好。其中堵塞器(Y-tool)悬挂检测探头分别布置在泵吸入口附近和引鞋外面,但是考虑到泵吸入口空间问题,支管挂片无法在泵吸入口附近安装,因此布置在泵下方附近,见图3。

图3 挂片监测装置位置设计示意图Fig.3 Schematic diagram of the design of the couponmonitoring device position

以某口井为例,井下腐蚀监测挂片设计共三种,分别是88.9 mm油管挂片、73.0 mm支管挂片和Y-tool检测挂片。考虑到不同深度生产套管腐蚀的检测需要,挂片监测位置设计见表1。

表1 挂片监测位置设计表

油井环空中留有完井液或修井液,处在其中的生产套管也存在较大的腐蚀风险。封隔器以上环空部分的修井液或完井液温度变化不大,状态为静止,无腐蚀性气体,其腐蚀来源主要为液相中的腐蚀性离子。由于存在溶解氧的问题,液面附近的腐蚀是最大的,但由于液面具体位置无法确定,因此,井下挂片布置以置于液相中为准。

1.3 设计优点

本设计具有以下优点:能够真实有效地检测井下腐蚀状况;实现电缆穿越,能够起到保护电缆的作用;可一次性下入多个不同材质的检测挂片;可同时研究电偶腐蚀和接触腐蚀状况;特殊材质的卡箍可有效避免电腐蚀现象;腐蚀监测挂片与井内流体介质充分接触,与管柱有效隔离,保证监测效果良好;结构简单,拆装方便,安装部位灵活;加工简便,成本低,实用性强。

1.4 腐蚀速率计算

为了避免试环油污影响,先用丙酮洗油,后放置于加入1%~2%盐酸缓蚀剂的5%~10%盐酸溶液中浸泡1~5 min;清洗后用蒸馏水冲洗,将试环再用无水乙醇脱水,并用滤纸擦干表面,将其存放于干燥器中,4 h后使用电子天平称重。腐蚀速率的计算如式(1)所示:

F=(m1-m2)×3 650/(Stρ)

(1)

2 实验室高压釜模拟实验

2.1 高温高压釜实验

参考JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》、GB/T 23258-2009《钢质管道内腐蚀控制规范》(对应NACESP 0106-2006)、GB/T 18590-2001《金属和合金的腐蚀点蚀评定方法》(对应ISO 11463)开展实验。利用Cortest的C-276高温高压釜模拟开展油气井管柱在地层介质沿井深、温度、CO2分压变量情况下的腐蚀实验,评估不同材质在真实环境下的腐蚀速率变化规律,从金属表面腐蚀产物膜方面进行研究,分析其腐蚀机理,同时与现场工况条件下的腐蚀监测结果相对比,为井筒选材及腐蚀控制提供可靠依据。反应釜为哈式合金钢材质,设计工作压力35 MPa,设计工作温度350°C,并通过高温高压化学腐蚀实验测试验证了实验装置的有效性。高温高压釜实验原理见图4。

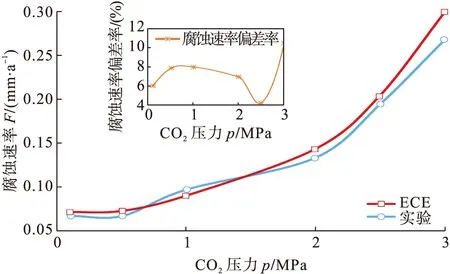

以某口井实验为例,采用失重法测试某一材质在模拟真实工况条件下的均匀腐蚀速率。实验压力为35 MPa,实验温度为350°C,研究80 000 mg/L矿化度时不同CO2分压对腐蚀速率的影响。

实验与电子腐蚀工程师软件(ECE)的腐蚀速率结果对比见图5。从图5中可知,实验和ECE中液相和气相的腐蚀速率差距均在10%以内,说明ECE可以用作决策依据。

图4 高温高压釜实验原理图Fig.4 Experimental principle of high temperature autoclave

a)液相a)Liquid phase

b)气相b)Gas phase图5 高压釜中不同CO2分压对均匀腐蚀速率的影响图Fig.5 Effect of different CO2 partial pressures on the corrosion rate in an autoclave

2.2 电镜微观腐蚀机理分析

通过对腐蚀监测挂片进行扫描电镜(SEM)、电子能谱(EDS)、X射线衍射(XRD)等,可以开展腐蚀形貌分析和腐蚀产物检测。

2.2.1 微观分析

1)使用光学显微镜观察腐蚀处形貌。

2)利用扫描电镜(SEM)对清洗干净的腐蚀件进行分析。

2.2.2 对试样表面腐蚀坑进行微观分析

1)利用光学显微镜对腐蚀坑横截面进行形貌观察。

2)采用扫描电镜(SEM)、电子能谱(EDS)对试样腐蚀坑处进行观察和腐蚀状况的分析。

3)X射线衍射(XRD)分析腐蚀产物成分。

4)分析腐蚀产物膜微观结构和局部腐蚀结构特征,分析腐蚀产物膜的形成与作用规律,以及环境因素对套管材料腐蚀的影响、破坏机制。确定腐蚀控制类型以及腐蚀主要控制因素。

3 结论

本文参考电缆保护器的结构原理,设计了井下腐蚀监测挂片工具及其配套油套管腐蚀监测与管理关键技术,并通过设计实验验证了其可行性。研究得出的主要结论如下:以尽可能降低对生产的影响及扩大监测范围为基本原则,设计了多尺寸油管及扣型适用并可通过电缆的挂片式井下油套管腐蚀监测工具。该工具利用油气井作业下入井内,定期取出,可以简易高效地获取重点区块井下腐蚀信息,较工程测井检测井下腐蚀技术相比费用低,发现早,并且可以提前预防关键井屏障的失效,保障井筒安全。井下腐蚀敏感性因素比较繁杂,利用以井下腐蚀挂片定期监测为主、腐蚀分析软件定量计算为辅的技术手段建立起一套井下腐蚀监测及预防技术体系。室内高压釜模拟对比实验表明,该体系具有井下腐蚀数据采样、统计、分析和预测的能力,是现阶段管理井下腐蚀比较行之有效的技术手段。