SCR脱硝系统中喷氨格栅改造研究

2020-09-08姚彦龙谭厚章杨文俊杨祖旺金立梅

姚彦龙 ,周 雷 ,刘 磊 ,倪 浩 ,周 静 ,谭厚章 ,杨文俊 ,杨祖旺 ,金立梅

(1.华电宁夏灵武发电有限公司,银川 751400;2.西安交通大学,西安 710049;3.西安格瑞电力科技有限公司,西安 710043)

0 引 言

为防止燃烧后烟气产生过多的NOx污染环境,应对烟气进行脱硝处理来达到国家低氮排放的标准。现有的脱硝技术中选择性催化还原(SCR)[1]、选择性非催化还原(SNCR)[2]或混合SNCR-SCR脱硝技术[3]使用较为广泛。SCR脱硝技术具有占地面积小、技术成熟、脱硝效率高等优点[4]。SCR的反应原理是在催化剂的作用下,将还原剂(尿素、氨)在300~410 ℃烟气温度范围内喷入,选择性地与烟气中的氮氧化物反应生成氮气和水[5]。氨气与烟气混合均匀与否对脱硝效率及氨逃逸情况影响显著,目前SCR主要的喷氨混合装置是喷氨格栅(AIG)[6]。

某公司对#3炉进行氮氧化物(NOx)排放浓度统计时发现,#3炉脱硝喷氨浓度场分布不均,使得流场内分布的氨氮比(NH3/NOx)失衡,脱硝效率下降。为降低NOx排放浓度,该公司加大了喷氨量,造成氨逃逸增加,硫酸氢铵生成加剧。在150~200 ℃范围内,液态的硫酸氢铵捕捉烟气中的飞灰,阻碍空气预热器的流通,降低换热效率,且中度酸性的硫酸氢铵会加速蓄热元件的腐蚀。为优化脱硝装置运行效果,增强喷氨均匀性,减少硫酸氢氨生成,减轻空预器堵塞,对#3炉脱硝喷氨格栅进行了改造。

1 设备概况

该公司#3机组锅炉型号为DG3100/26.15-Π1,是由东方锅炉厂设计生产的1 000 MW超超临界参数变压直流炉,采用单炉膛、一次中间再热、平衡通风、全钢构架、固态排渣、全悬吊结构Π型锅炉,其正压直吹式制粉系统配6台中速碗式磨。

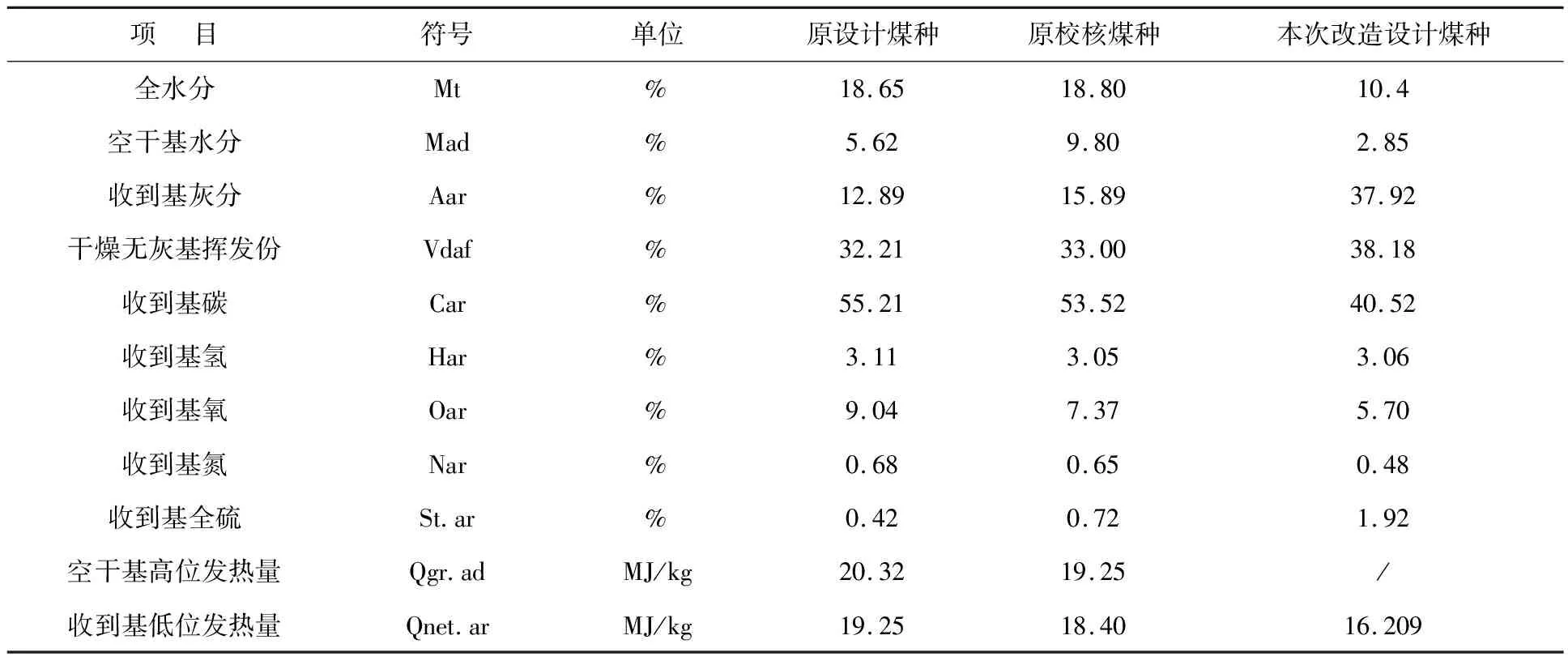

该公司#3锅炉设计燃用灵武矿区灵州煤,校核煤种为磁窑堡煤矿产煤,实际燃用银南煤和银北煤的混煤,煤种成分及特性见表1。从表中可见,本次改造设计煤种的收到基灰分为37.92%,高于原设计煤种(22.89%)和原校核煤种(15.89%)。其中本次改造设计煤种的全水分和收到基碳含量低于原设计煤种和原校核煤种,分别为10.4%和40.52%。

表1 锅炉煤质参数

2 改造方案

2.1 现有喷氨格栅布置

该公司#3炉存在SCR脱硝入口截面上NH3/NOx混合不均匀、喷氨量偏大、空预器堵塞严重等问题。分析发现,喷氨格栅设计不合理是造成SCR脱硝系统喷氨过量、氨逃逸大的主要原因之一。现有喷氨格栅布置如图1所示。单侧SCR的喷氨母管(Φ377×3)上接出24根喷氨支管(Φ89×4.5),每根喷氨支管分成3根集管(Φ60×3)进入SCR入口烟道水平段,每根集管上布置14个喷嘴,其中喷嘴管为Φ30×2的圆管。单侧SCR共布置72根集管、1008个喷嘴。

图2为现有喷氨格栅的集管与喷嘴。喷嘴内孔直径为6 mm,呈90°夹角布置。核算后氨的喷射速度为40~50 m/s,喷射速度过大,氨射流的刚性太强,不利于氨在烟气中的扩算与混合。喷嘴夹角偏大,氨射流直接冲刷烟道侧壁板,停炉时发现烟道侧壁板存在明显的冲刷痕迹。

喷氨格栅目前存在的问题,对SCR脱硝系统的性能造成了不利影响,为保证氨气通过喷氨格栅喷射入烟道后的均匀性与混合充分性,对现有喷氨格栅进行针对性的优化改造,从而降低喷氨量、减小氨逃逸、减轻空预器的硫酸氢氨堵塞。

2.2 喷氨格栅改造方案

对现有喷氨格栅进行优化改造,改造后的喷氨格栅如图3和图4所示。从图中可见,单侧SCR设置24个喷氨格栅模块,每个模块设有阀门(阀门利旧)。每个模块设置80个喷嘴,一共设置1920个喷嘴。增加喷管孔径,将氨喷射速度控制在合理的范围之内,缩小夹角,设置喷嘴扰流防磨板,利于氨在烟气中的扩散与混合,防止喷口磨损积灰;加大集管直径,增加喷管孔径,减小了喷氨格栅管道阻力,保证稀释风机的流量出力。

3 改造效果

3.1 SCR出口NOx分布均匀性比较分析

在#3机组负荷900 MW工况下,保持机组负荷稳定、喷氨量稳定,对脱硝出口截面NOx浓度进行测试。测试点定于24个喷氨支管,喷氨支管方向1-24为面对烟道从右至左。改造前后各喷氨支管手动蝶阀开度如图5所示。从图中可知,改造后的喷氨支管手动蝶阀开度最大为90°,最小为30°,整体上要大于改造前的手动蝶阀开度。

改造前后SCR脱硝装置出口NOx分布如图6所示。从图中可知,改造前SCR出口NOx标准偏差为22.3 mg/Nm3(6%O2),相对标准偏差(CV)为71.0%;改造后SCR出口NOx标准偏差降为5.2 mg/Nm3(6%O2),CV降至24.6%。结果表明,改造前偏差较大,改造后SCR出口NOx均匀性较好。

图7为改造后DCS脱硝系统运行参数。在图7中,改造后SCR入口、出口NOx浓度分别为645.6 mg/m3、47.5 mg/m3,SCR出口NH3浓度为0.12 ppm,供氨量为474.5 kg/h,脱硝效率为93.6%。结果表明,改造后的SCR出口NH3浓度较低。

3.2 喷氨量及氨逃逸对比分析

为对比#3炉喷氨格栅改造前后的脱硝参数变化情况,现调取650、750、850 MW三个运行工况下的脱硝参数。

#3炉喷氨格栅在650 MW工况下改造前后参数变化如图8所示。从图中可以看出,改造前SCR喷氨量为360.4 kg/h,改造后SCR喷氨量为330 kg/h。将脱硝运行参数折算至同等NOx(550 mg/m3)情况下,#3炉喷氨量由363.5 kg/h降低至331.2 kg/h,下降8.9%。

#3炉喷氨格栅在750 MW工况下改造前后参数变化如图9所示。从图中可以看出,在脱硝运行参数折算至同等NOx(550 mg/m3)情况下,#3炉喷氨量由356.3 kg/h降低至323.5 kg/h,下降9.2%。

#3炉喷氨格栅在850 MW工况下改造前后参数变化如图10所示。从图中可以看出,改造后#3炉脱硝氨逃逸浓度由10.75 ppm降低至0.66 ppm,氨逃逸率下降95%。将改造前的脱硝运行参数换算至改后运行工况下(相同负荷、相同NOx浓度),#3炉喷氨量由315.9 kg/h降低至285.6 kg/h,下降9.6%。

由图8、图9、图10结果可得,改造后#3炉喷氨量下降,氨逃逸量大幅降低,空预器堵塞问题可较大程度改善。

3.3 改造前后空预器阻力分析

#3炉改造前后空预器阻力变化曲线分别如图11(a)、图9(b)所示。从图中可得,改造前空预器阻力平均在3.5 kPa,最高达到4 kPa;改造后运行半个月的空预器阻力一直稳定在1.35 kPa以下,空预器阻力大幅下降。按运行喷氨量减少30.3 kg/h,年运行时间按7 000 h计,一年减少212吨(每吨3 500元),可产生直接经济效益74万元。结果表明,喷氨格栅进行优化改造后,喷氨均匀性增强,氨逃逸减少,缓解空预器堵塞情况,降低空预器阻力,提高三大风机运行的安全裕度,增强空预器的换热效果,保障空预器的正常运行。

4 结束语

#3炉喷氨格栅改造后,得出以下结论;

(1)SCR出口NOx相对标准偏差(CV)由改造前的71.0%降低至改造后的24.6%,改造后SCR出口NOx均匀性较好。

(2)#3炉在650 MW工况下的喷氨量(折算后)由363.5 kg/h降低至331.2 kg/h,下降8.9%;750 MW工况下#3炉喷氨量由356.3 kg/h降低至323.5 kg/h,下降9.2%;850 MW工况下#3炉喷氨量由315.9 kg/h降低至285.6 kg/h,下降9.6%。

(3)改造后850 MW工况下脱硝氨逃逸浓度由10.75 ppm降至0.66 ppm,氨逃逸率下降95%。

(4)改造前空预器阻力平均在3.5 kPa,最高达到4 kPa;结合空预器蓄热元件改造运行半个月的空预器阻力一直稳定在1.35 kPa以下。