连续刚构桥四点合龙顶推下箱梁局部受力分析

2020-09-07陈家龙

杜 钊,赵 伟,陈家龙,刘 纲

(1.中铁十一局集团第五工程有限公司,重庆 400037;2.重庆大学 土木工程学院,重庆 400045)

预应力混凝土刚构桥具有施工方便、养护费用低、抗震性强等诸多优点,已成为公路、铁路和市政桥梁中普遍采用的桥型。为减少或消除混凝土收缩徐变对大跨连续刚构桥主梁线形的影响,在合龙段施工时业界多通过施加顶推力的方式予以解决[1-3]。文献 [4-6]对连续刚构桥合龙顶推力进行系统研究,结果表明施加合理的顶推力可以有效控制使用过程中桥墩偏位并改善主梁受力状态。因此,顶推技术对大跨连续刚构桥合龙施工至关重要。 近年来,国内外较多学者对合理顶推力计算和合龙顺序进行了深入研究,取得丰硕成果。其中,文献[5]借助有限元计算77.4 k N的横隔板集中荷载作用下槽形钢梁局部受力情况,结果表明钢梁局部受力满足规范要求。但文献[8-9]针对钢箱梁顶推过程中局部受力的分析表明,在3 000 kN顶推力作用下,钢箱梁局部应力会超限,须采取优化措施改善顶推过程中箱体受力。因此,在确定合理顶推力和合龙顺序后,有必要分析顶推力对箱梁局部受力的影响。但目前顶推力对箱梁局部受力的影响仍不系统,所得规律较难满足实际施工需求。

针对大吨位顶推力作用下箱梁局部受力可能超限的问题,以西北某特大连续刚构桥5 000 kN大吨位顶推力为背景,对比分析传统两点顶推方式和所提四点顶推方式下箱梁局部受力、变形的差异。在此基础上,分析不同钢垫板布设位置、尺寸及顶推力偏差等因素对箱梁局部受力、变形的影响规律,提出钢垫板优化布设方式,为连续刚构桥合龙顶推施工提供技术参考。

1 顶推方式设置

1.1 桥梁概况

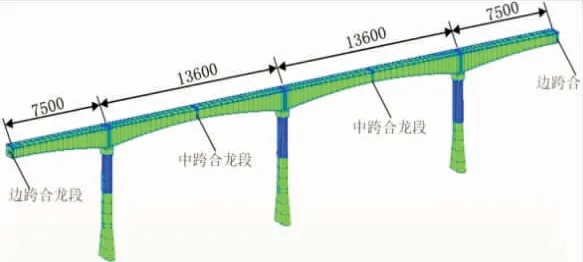

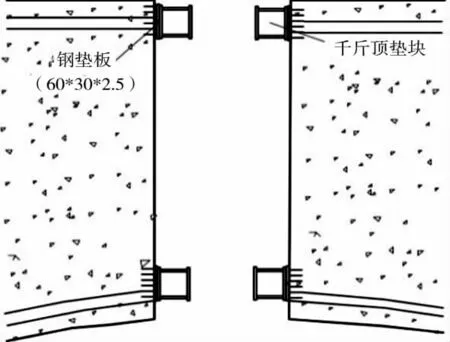

某铁路特大连续刚构桥的跨径布设为 (75+2×136+75)m,主梁采用混凝土单室箱型截面,顶板宽9 m、厚0.4 m;底板宽7 m,厚0.4 m;腹板厚0.5 m。见图1,箱梁悬臂浇筑到合龙段后,采用先中跨合龙,后边跨合龙顺序进行合龙施工。合龙时通过顶推施工来消除混凝土收缩徐变对主墩偏位的不利影响,设计合龙顶推力为5 000 kN。现有大量相关文献表明[3-9],合龙顶推力往往不超过3 000 k N,但本桥的顶推力高达5 000 k N,故有必要分析箱梁在大吨位顶推力下的局部受力状态,进而选取合适的顶推施工方式和工艺。

图1 桥跨布置 (单位:cm)Figure 1 Bridge span(Unit:cm)

1.2 两种合龙顶推方式

大量研究表明[10-12],连续刚构桥合龙顶推普遍采用两点加载方式,即在箱梁腹板与顶板的倒角处施加顶推力。且为防止箱梁顶推处混凝土局部应力集中,往往预埋钢垫板来分散顶推力,使局部受力更加均匀,如图2(a)所示。

考虑到依托工程的顶推力高达5 000 kN,为防止两点顶推方式下箱梁应力过于集中,提出四点同步顶推方式,如图2(b)所示。四点对称同步顶推方式不仅可分散顶推力以减小箱梁的局部应力,且可减少箱梁顶推截面偏心弯矩,进一步改善顶推过程中箱梁的受力状态。

图2 两点及四点顶推方式下钢垫板设置Figure 2 Steel cushion plate layout under two-point and four-point modes

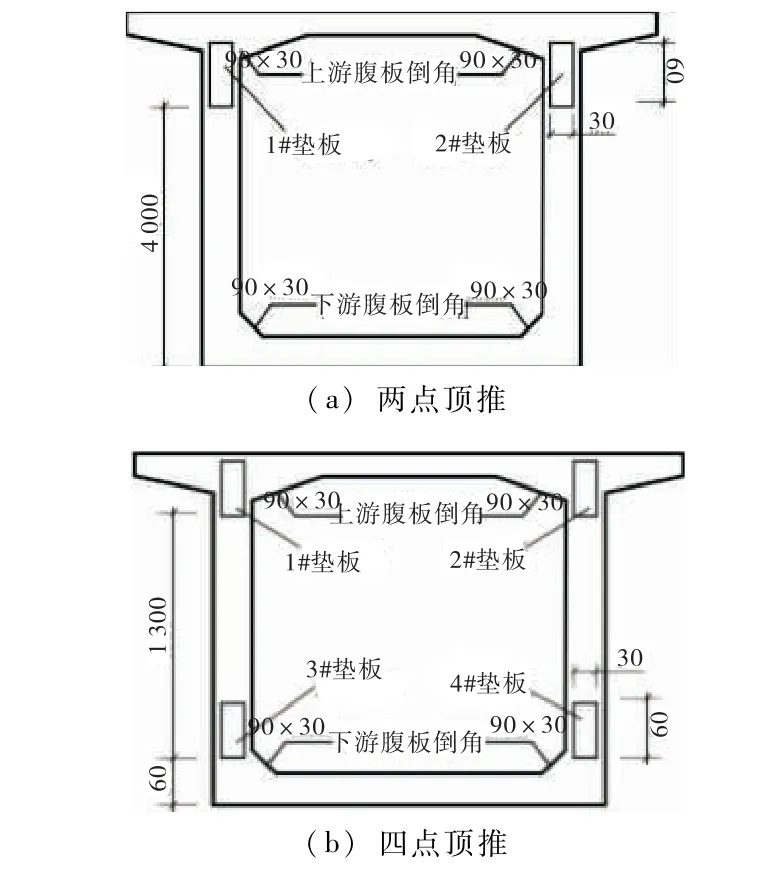

同时,为分散大吨位顶推力,增设千斤顶垫块,如图3所示。因此,在顶推过程中,将千斤顶的着力点施加在垫块上,顶推力通过千斤顶垫块均匀传递给钢垫板,垫板再将力传导到混凝土箱梁上。基于 “技术可行、操作方便”原则,考虑到钢垫板大小受箱梁尺寸所限,在两点、四点顶推方式下钢垫板的尺寸均取600 mm×300 mm×25 mm。

图3 千斤顶垫块设置情况Figure 3 Jack blocking layout

2 箱梁局部受力与变形分析

2.1 精细化有限元模型的建立

为准确分析两点、四点顶推方式下箱梁结构局部受力情况,采用Abaqus有限元软件建立顶推处箱梁局部细化的实体有限元模型。对于混凝土梁段,选取与合龙段相邻3个梁段共10 m长箱梁,箱梁尺寸按设计图纸取值,混凝土弹性模量取3.55×104MPa、泊松比取0.2,如图4(a)所示。因主要考虑混凝土局部受力情况,建模时不考虑箱梁中预应力钢筋和普通钢筋。

对于钢垫板,根据实际尺寸建立实体模型,其弹性模量取2.06×105MPa、泊松比采用0.3。顶推面共设置4块钢垫板,网格划分后的某块钢垫板如图4(b)所示。

钢垫板与箱梁采用Tie耦合约束,绑定区域不发生相对变形。因仅考虑大吨位顶推力下箱梁局部受力和变形,故在远离合龙段的远端,将箱梁端面各节点设置为固结。考虑到已通过千斤顶垫块分散千斤顶的集中力,故在两点顶推方式下,将2 500 kN顶推力转化为面力分别施加于2块垫板上;在四点顶推方式下,将1 250 kN顶推力转化为面力分别施加在4块垫板上。在四点顶推方式下,整个实体有限元模型共有59 216个单元,95 951个结点。

图4 有限元网格划分Figure 4 Division of finite element mesh

2.2 应力计算结果分析

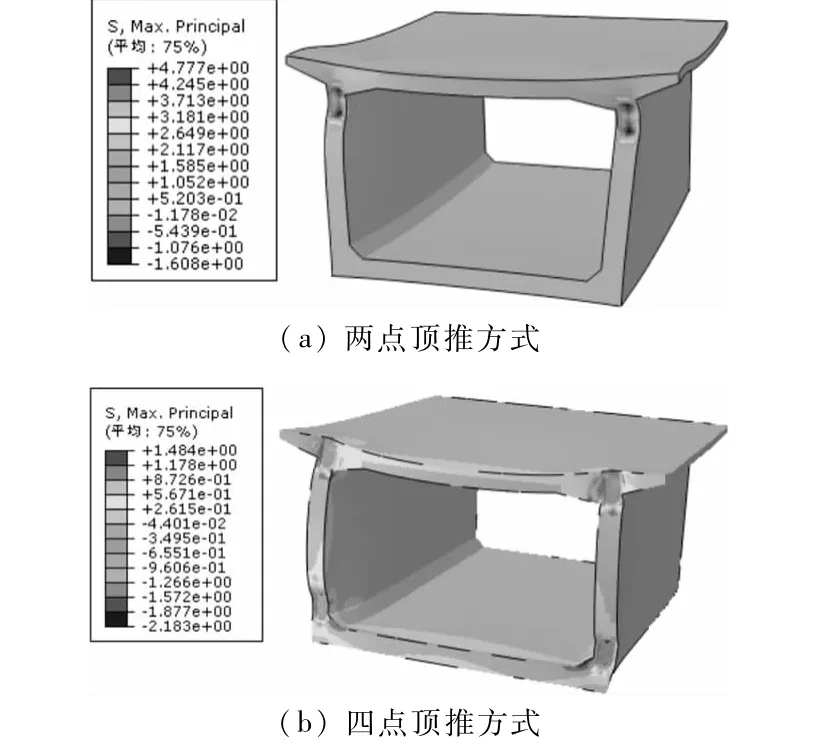

两点、四点顶推方式下箱梁局部拉应力计算结果如图5所示。在两点顶推方式下,拉应力集中分布在钢垫板周围,顶板、底板处应力较小,最大拉应力出现在垫板周围的腹板处;在四点顶推方式下,拉应力在梁体各部分总体分布较为均匀,最大拉应力出现在箱梁顶推面下游腹板的倒角处,除垫板周围外其余各部件均呈现出由中间向两侧减小的趋势。综合两种顶推方式下应力分布来看,四点同步顶推方式可有效改善箱梁受力状态,使局部受力更加均匀。

图5 箱梁局部应力云图 (单位:MPa)Figure 5 Box beam local stress map(Unit:MPa)

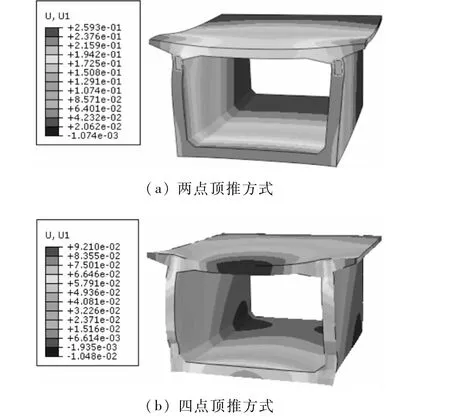

在两种顶推方式下,箱梁局部最大拉、压应力值如表1所示。混凝土箱梁局部最大压应力为16.45 MPa,小于现行铁路桥涵混凝土设计规范局部受压容许压应力29.75 MPa的规定,压应力的强度储备较大。应指出的是,在两点顶推方式下,拉应力高达4.78 MPa,已超过现行规范中有斜筋及箍筋时主拉应力容许值[σc-1]=2.79 MPa的规定。故依托工程若采用两点顶推方式,在顶推过程中将出现混凝土局部开裂现象,给桥梁带来质量隐患。而四点顶推方式能明显改善箱梁的局部受力,最大拉应力仅为1.48 MPa。因此,从受力角度出发,四点顶推方式更适合用于连续刚构桥大吨位合龙顶推施工。

表1 两种顶推方式下最大拉、压应力Table 1 Maximum tensile and compressive stress under two thrust modes MPa

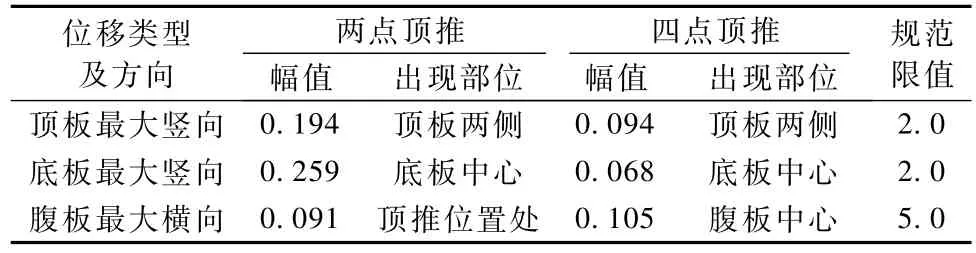

2.3 位移计算结果分析

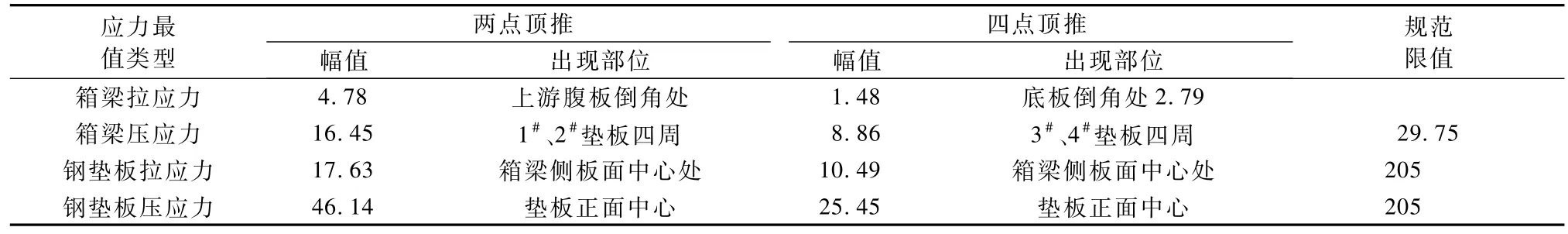

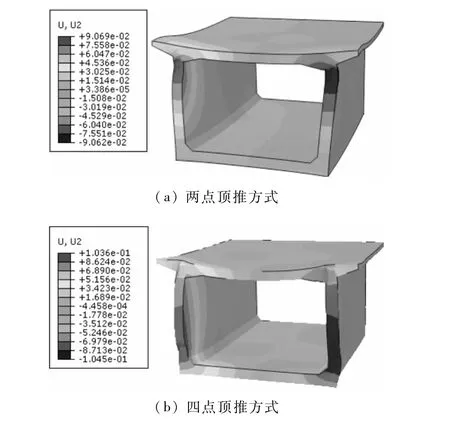

箱梁在顶推过程中,如合龙梁段的箱梁截面相对变形过大,会导致2个梁段合龙匹配精度难以控制。在2种顶推方式下,有限元计算得到顶底板竖向变形和腹板横桥向变形情况分别如图6、图7所示。

在变形规律方面,两种顶推方式下顶板竖向均向下凹陷,底板均向上拱起。在两点顶推方式下,腹板在顶推位置发生向桥外侧偏移;四点顶推方式下腹板中间位置发生向外侧横向偏移。

图6 箱梁局部横向位移云图 (单位:mm)Figure 6 Box beam local lateral displacement cloud map(Unit:mm)

图7 箱梁局部竖向位移云图 (单位:mm)Figure 7 Box beam local vertical displacement cloud map(Unit:mm)

2种顶推方式下箱梁最大位移出现的具体部位及幅值如表2所示。虽四点顶推方式较两点顶推方式下箱梁顶、底板竖向位移更小,但在两种顶推方式下,顶推面箱梁各部分相对变形较小且均未超过规范规定的允许值,且均未达到0.5 mm,不会对箱梁合龙匹配精度造成影响。

表2 箱梁截面相对变形情况Table 2 Relative Deformation of box girder mm

3 四点顶推下钢垫板优化

四点顶推方式下箱梁局部受力较两点顶推方式相对较小,但其最大主拉应力在局部区域仍高达1.48 MPa,可能使混凝土开裂。而钢垫板的位置、高度及箱梁的顶推力偏差将直接影响局部应力的分布和大小,故对四点顶推方式进行变参数分析,以优化钢垫板的设置及加载方式。

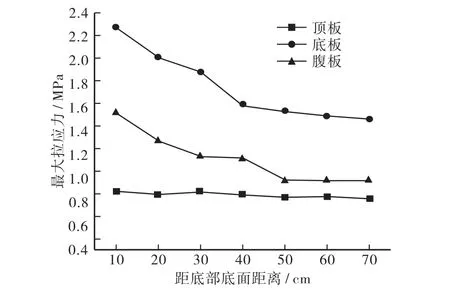

3.1 钢垫板位置

因箱梁局部最大拉应力出现在箱梁顶推面下游腹板的倒角处 [图2(b)中3#、4#钢垫板附近]。在保持钢垫板尺寸不变情况下,调整这两块钢垫板离箱梁底面的距离。在不同距离下,主拉应力的分布规律及最大主拉应力出现部位未发生明显改变,故仅给出顶、底板和腹板的最大主拉应力值,如图8所示。

图8 最大主拉应力随垫板位置变化情况Figure 8 Maximum tensile stress varies with pad position

因仅调整位于腹板下部钢垫板的位置,故顶板的最大拉应力基本保持不变;钢垫板越靠上,底板、腹板的最大拉应力有所减小,但当距离超过40 cm(高于下游腹板倒角处)以后,底板最大应力变化速度减缓。故在四点顶推时,若将3#、4#钢垫板调整至底板倒角偏上位置,可适当减小钢垫板产生的拉应力。

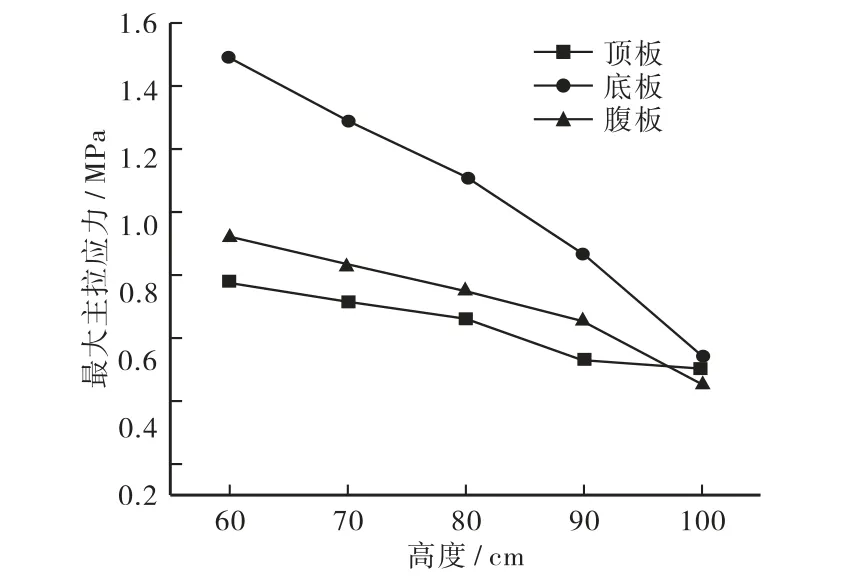

3.2 钢垫板高度

受腹板宽度限制,钢垫板宽度较难改变,所以钢垫板高度对混凝土主拉应力影响较大。将3#、4#钢垫板位置设置为距底面60 cm处,调整这两块钢垫板高度来考察箱梁主拉应力变化情况,如图9所示。

图9 最大主拉应力随垫板高度变化Figure 9 Maximum tensile stress varies with pad height

从图9可看出,3#、4#钢垫板高度对主拉应力的影响较大。腹板和顶、底板主拉应力均随钢垫板高度增加而降低,这主要是因为随着钢垫板高度增加,顶推力会更为均匀地施加在箱梁截面上。当钢垫板高度达100 cm时,顶推截面上最大主拉应力将降为0.54 MPa,此时,箱梁混凝土不会产生局部裂缝。但钢垫板尺寸太大不利于施工,因此,在施工中可根据实际需求设置合理的钢垫板高度。

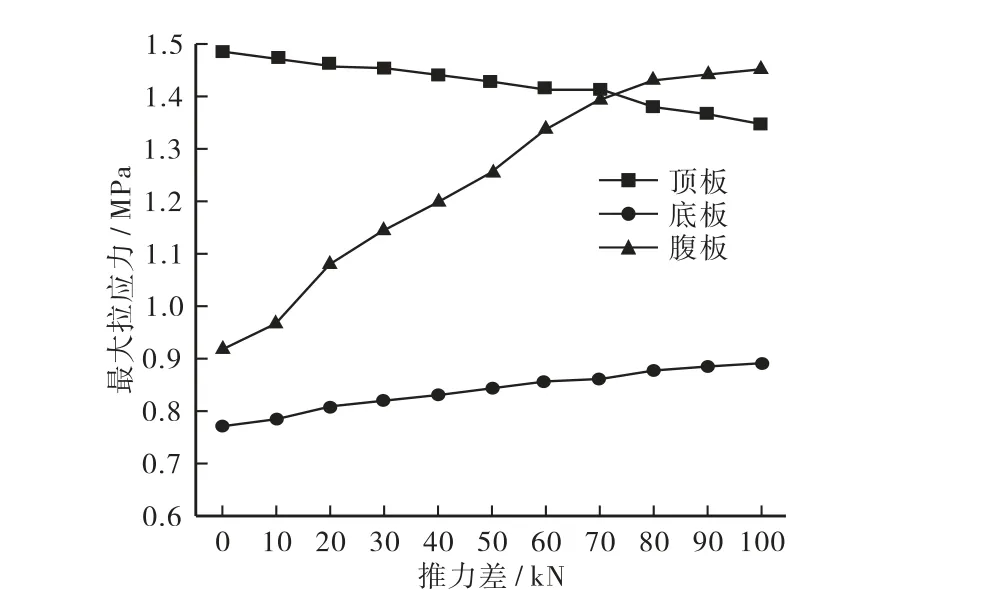

3.3 顶推力偏差

顶推力偏差是对箱梁截面受力较大侧的钢板施加相对较小的顶推力,受力较小侧的钢板施加较大的顶推力。由于在四点推顶方式下最大拉应力出现在箱梁顶推面下游腹板的倒角处 (3#、4#钢垫板附近),故考虑增大1#、2#钢垫板上顶推力,即1#、2#钢垫板承受的顶推力多于3#、4#钢垫板,计算结果如图10所示。

从图10可知,随着顶推力偏差逐渐增大,箱梁底板最大拉应力缓慢减小,顶板、腹板最大拉应力逐渐增加。当偏差值超过70 kN时,拉应力最大部位发生变化且应力降低效果逐渐变差。因此,在施工过程中可适当调整顶推力的大小,保持1#、2#与3#、4#钢垫板处最大推力偏差为顶推力的5%左右,将降低箱梁局部拉应力。

4 结语

图10 最大拉应力随顶推力偏差的变化Figure 10 Change in maximum tensile stress with thrust deviation

顶推技术在多跨连续刚构桥合龙中应用十分广泛,但关于大吨位顶推力作用下箱梁局部受力问题的研究相对偏少。为解决大吨位合龙顶推力下箱梁局部受力问题,提出四点顶推方式;依托具体工程建立箱梁局部有限元模型,研究四点顶推方式对主梁局部受力、位移的改善效果;分析钢垫板位置、高度和加载形式对四点顶推下箱梁局部受力的影响规律。分析结果表明:

a.虽四点合龙顶推的施工难度高于两点合龙顶推方式,但在两点顶推方式下箱梁局部最大主拉应力为4.78 MPa,将出现局部开裂情况;而四点顶推方式下,箱梁截面应力分布更为均匀,最大主拉应力为1.48 MPa,可保证顶推施工中混凝土不出现开裂现象。因此,当顶推力较大时,可选用四点顶推方式。

b.钢垫板高度对箱梁局部主拉应力大小的影响较大。因此,在实际工程中,可通过合理设置钢垫板高度来有效减少箱梁局部应力。

c.改变钢垫板位置和预设顶推力偏差在一定程度上能减少箱梁局部主拉应力。针对依托工程,宜将3#、4#钢垫板调整至底板倒角偏上位置,且保持1#、2#钢垫板与3#、4#钢垫板最大推力偏差为顶推力的5%左右较为合适。