粘贴薄钢板加固H型钢柱轴压性能试验研究

2020-09-07卜良桃

卜良桃,钟 千

(湖南大学 土木工程学院,湖南 长沙 410082)

钢结构自重轻,强度高,在工程结构中应用广泛。对于钢结构构件的加固,是工程领域的一大难题,目前我国已制定相关规范标准[1-2]来指导钢结构的改造加固,其中涉及增大截面,增设支点等方法。粘贴钢板加固是其中一种高效的钢结构加固方法,采用结构胶将薄钢板与缺陷钢结构构件粘接,形成整体受力体系,以提高原构件强度、刚度和稳定性。相对于传统焊接加固法,粘贴钢板加固法不仅避免了焊接残余应力、焊接裂缝对结构的不利影响,并且具有施工简便快捷,不产生高温气体,经济效益好等优点,国内外对粘贴钢板加固钢结构的试验研究较少,卢亦焱等[3-4]进行了粘钢加固薄壁钢管柱试验研究;隋炳强等[5]对粘钢加固钢管柱进行全过程数值模拟,然而对于粘钢加固型钢柱方面的试验研究较少,且现行加固规范中关于粘贴钢板加固法的计算方法缺乏试验依据。鉴于上述研究仅限于加固管材,对象单一,笔者设计4根足尺H型钢柱,研究粘贴薄钢板加固对试验柱轴压承载力和变形的影响。本文试验成果能对相关加固规范理论公式进行有效验证,并为工程钢结构粘贴钢板加固技术的应用提供依据。

1 试验概况

1.1 试件材料

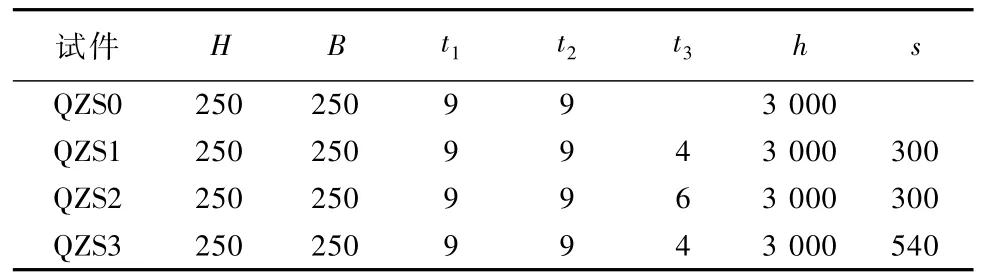

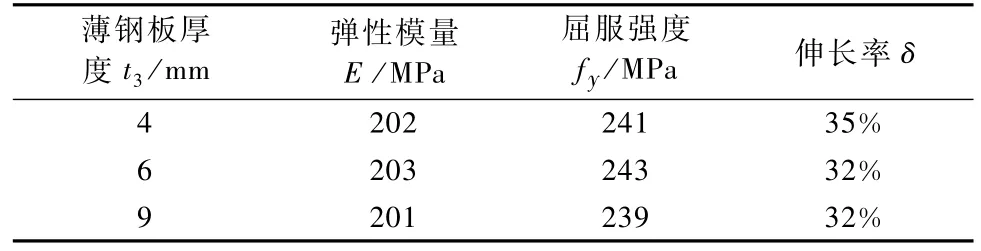

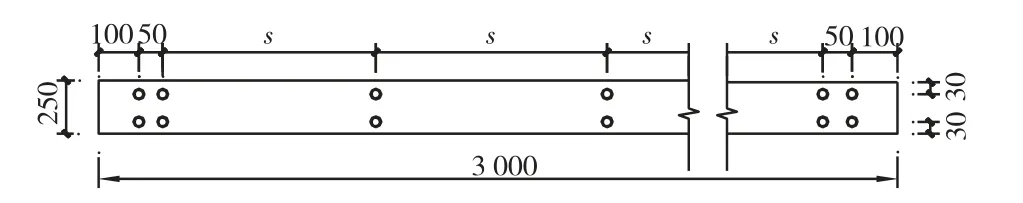

本试验以加固钢板厚度和锚固螺栓间距为参数,试验设计了4根Q235B的H型钢柱试件,各试件参数见表1。柱高均为3 000 mm,截面尺寸为250 mm×250 mm×9 mm×9 mm,加固钢板为Q235B普通碳素钢,长2 960 mm,宽250 mm,沿H型钢柱两翼缘进行加固[6],未加固钢柱及加固钢柱截面示意图如图1所示。锚固螺栓选用M10的4.8级普通螺栓。钢板常温下力学性能指标见表2。

表1 试件参数Table 1 Parameters.of specimen mm

图1 试件截面示意图Figure 1 Dimension of specimen section

表2 钢板主要力学性能指标Table 2 Mechanical properties of steel plates

1.2 试件制作

采用粘贴钢板加固法对H型钢柱两翼缘全长对称加固。加固前对型钢和钢板的粘接面进行打磨、清洗、风干。加固使用的结构胶为双组分A、B胶,按质量比10∶3,并掺入1%的小钢珠,搅拌均匀后立即涂抹在型钢及钢板的粘接面上,胶层厚度为1.5 mm[7]。胶层涂抹均匀后将钢板粘贴在型钢柱上并使用4.8级的普通螺栓进行锚固,锚固方式为沿柱高方向均匀分布锚固两列螺栓,为防止钢板受螺栓杆挤压发生冲剪破坏[8],螺栓距翼缘外侧边缘30 mm。考虑到端部剥离应力最大[9],对端部螺栓间距进行加密处理,螺栓布置示意图如图2所示。

图2 型钢翼缘螺栓布置示意图Figure 2 The arrangement of bolt hole

1.3 加载方案

本试验采用500 t千斤顶加载。在试件两端各焊接20 mm厚的端板以保证钢柱受压均匀,并安放在单刀铰支座上。采用高精度激光投线仪进行几何对中。正式加载前进行预加载,检查各仪器仪表正常工作。正式加载采用分级加载的方式,荷载增量为100 kN,每级荷载持荷10 min后进行读数记录。

1.4 测试方案

在各试件的1/2柱高和端部截面布置应变片,用于分析临界截面的应变随荷载变化情况。对于加固构件,在型钢翼缘和对应位置的加固层钢板上分别布置应变片,实测两者在轴力作用下的应变差异,可分析其共同工作性能。各试件的应变测点布置如图3所示。

图3 试件截面应变测点布置Figure 3 Layout of strain gauges

各试件柱布置4个百分表,编号为B1~B4。B1、B2分别测量试件1/2柱高处弱轴、强轴方向的横向位移;B3、B4测量钢柱的轴向压缩变形。加载装置示意图如图4所示。

图4 加载装置示意图Figure 4 Schematic diagram of loading device

2 试验结果及分析

2.1 试验结果

实测各试件的极限承载力Pu及对应的轴向位移 Δv,u及1/2柱高处水平位移 Δh,u如表3所示。

表3 试件极限承载力及变形Table 3 Ultimate bearing capacity and deformation

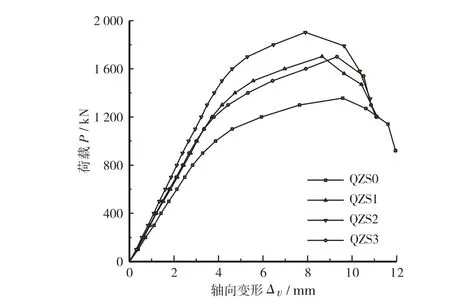

各试件的荷载P与轴向位移 Δv和1/2柱高处水平位移Δh的关系曲线分别如图5和图6所示。试件的轴向位移Δv包括钢柱在轴向压力作用下的轴向压缩变形量Δ1和柱端由于整体弯曲变形的位移量Δ2

[3]。从图5中可以看出,在线弹性阶段轴向位移表现为轴向压缩变形,而且经过粘贴钢板加固后,在相同的荷载作用下,钢柱的轴向位移变小,随着加固钢板变厚,试件的比例极限提高[10]。这表明加固后钢柱的轴压刚度提高,其轴压刚度由大到小依次为QZS2、QZS1、QZS3、QZS0。这是由于在线弹性阶段加固钢板与型钢能很好的共同工作[1],相当于增大原构件截面面积。但是型钢与加固钢板之间靠结构胶传递剪力来实现变形协调,考虑结构胶本身的剪切变形及加固柱截面受螺栓孔削弱等原因,加固钢板的刚度会有一定折减[11]。

图5 荷载-轴向位移曲线Figure 5 Load-axial displacement curve

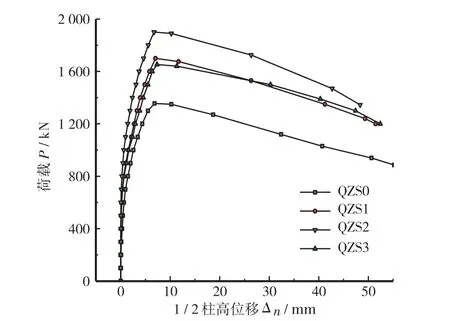

由图6可以看出柱子在线性阶段处于良好的轴心受力状态,1/2柱高处的水平位移变化不大,当荷载增大到极限荷载的80%左右时,1/2柱高处的水平位移开始进入快速发展阶段,达到极限荷载后,由于胶层剥离导致应力重分布,试件的塑性变形急剧增加,1/2柱高处水平位移变化速度也达到峰值。此后荷载降低,变形持续增大。相对于未加固柱,加固钢柱的水平位移得到限制。

图6 荷载-水平位移 (1/2柱高处)曲线Figure 6 Load-horizontal displacement(1/2h)curve

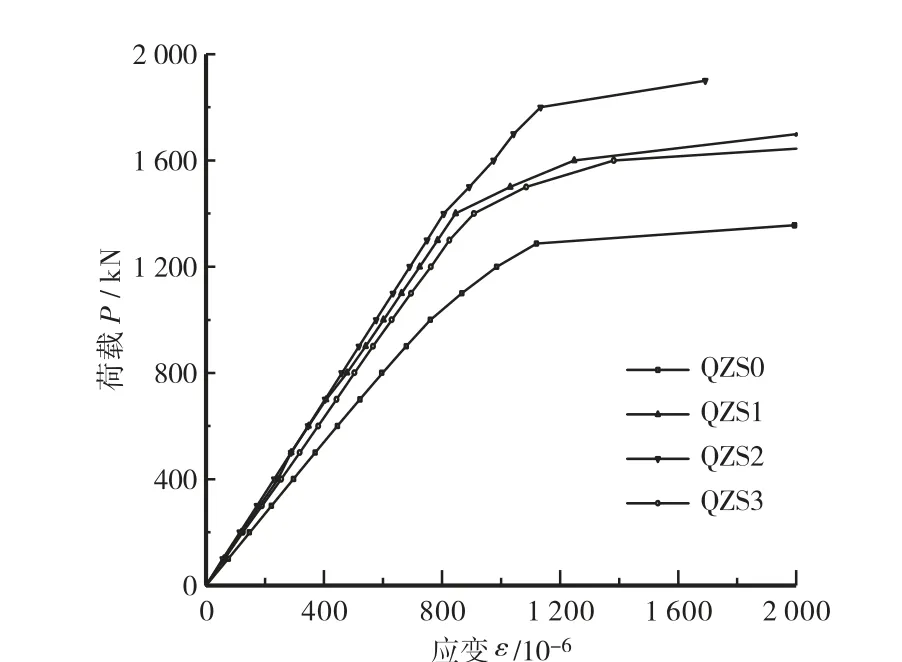

各试件1/2柱高处腹板的荷载——型钢应变曲线如图7所示,在线弹性阶段,相对于未加固钢柱截面,相同荷载作用下,加固后钢柱截面应变减小;屈服应变对应的荷载值相应增大。表明加固钢板与型钢能够共同工作,提高构件的轴压刚度。

2.2 破坏形态

试件从加载到破坏可分为3个阶段:

线弹性阶段:当荷载低于极限荷载约80%时,荷载-应变曲线呈现线性关系。荷载通过结构胶从型钢传递到钢板上使钢板与型钢变形协调[3],两者能较好的共同工作。此时钢柱整体处于弹性工作阶段。由于胶层本身的剪切变形会导致加固钢板有一定的应变滞后[8-9]。

图7 荷载-腹板应变曲线Figure 7 Load-strain curve

弹塑性阶段:当荷载超过极限荷载的80%后,随着荷载增大,型钢截面应变不再随荷载线性变化,每级荷载作用下的应变增量变大,荷载加载速度开始变慢。当翼缘边缘达到屈服应变后,1/2柱高处横向变形开始快速发展,构件整体弯曲变形。由于加固钢板还未屈服,荷载仍缓慢增长。

破坏阶段:随着变形继续增大,受压侧加固钢板也达到屈服,荷载不再继续增大,变形持续增长。端部胶层的剪应力最先达到容许剪应力,胶层破坏后钢板与型钢出现剥离,可以听见清脆的剥离声响,剥离部位钢板应力部分释放,应力重分布导致型钢翼缘急速变形,构件丧失承载力,荷载开始回落。在两排螺栓间隔区域,加固钢板与型钢翼缘发生剥离,剥离区域逐渐向柱中部发展,加固钢板逐渐退出工作,型钢塑性变形急剧增大,荷载迅速降低。卸载后残余变形明显。典型的破坏模式如图8所示。

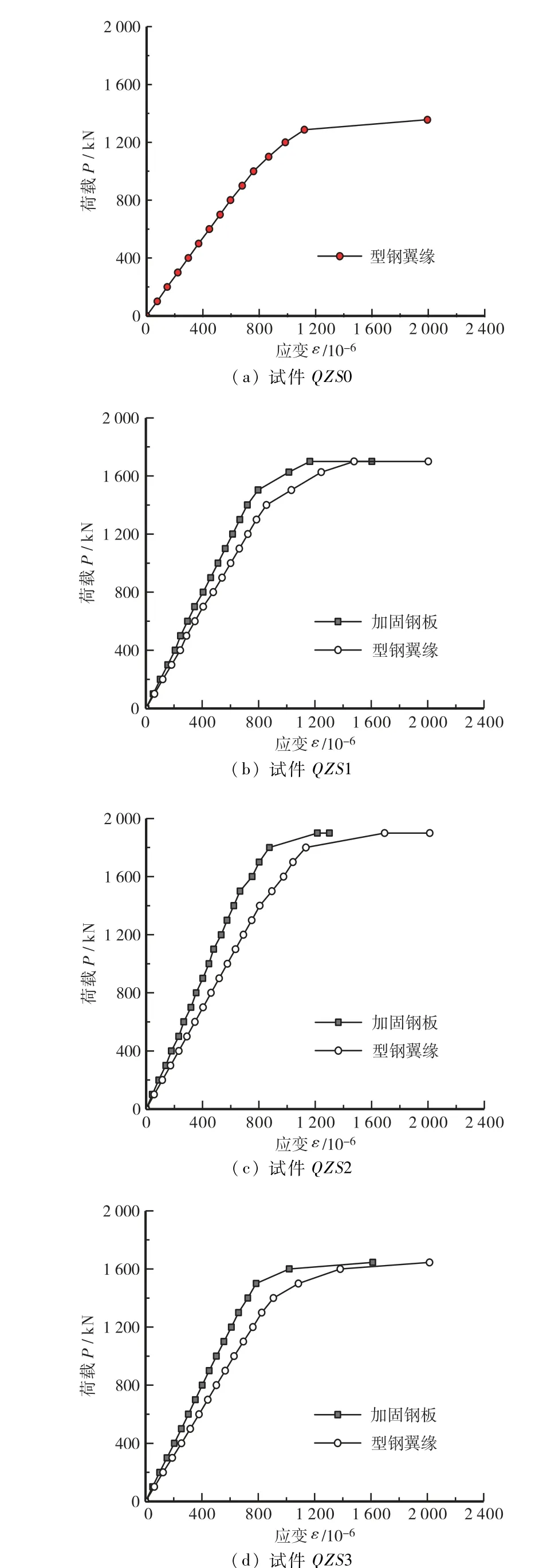

2.3 协同工作性能

本试验对比柱QZS0(未加固柱)荷载应变曲线如图9(a)所示;各加固柱1/2柱高处截面型钢与加固钢板的荷载应变关系分别如图9(b)、(c)、(d)所示,由图9可知,加固钢板与型钢翼缘能够良好的协调变形,共同承担截面应力,在相同荷载作用下,加固后构件应力水平明显降低。但截面压应变并非均匀分布。由于胶层剪切变形,在线弹性阶段,每级荷载作用下加固钢板的应变增量会略低于型钢应变增量,型钢会比加固钢板先达到屈服应变此时加固钢板应变接近屈服应变,所以在型钢应变达到屈服应变后,荷载仍可缓慢增加。在弹塑性阶段,加固钢板应变会随着型钢屈服而迅速增长至屈服应变,此后由于塑性变形过大导致胶层剥离破坏、锚固螺栓剪断,加固钢板退出工作,应力重分布,型钢应变大幅增加。

图8 典型的破坏形态图Figure 8 Typical failure mode

2.4 承载力计算

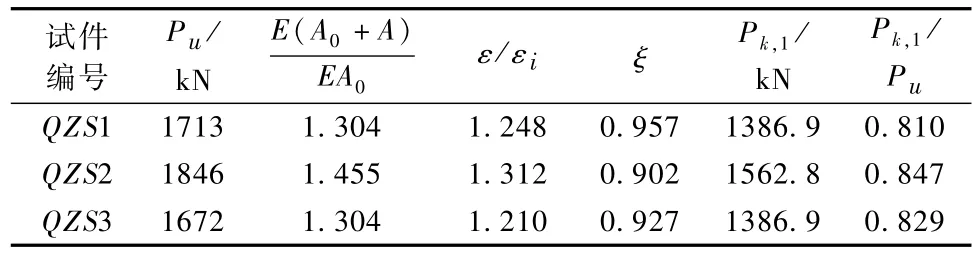

由图5荷载与轴向位移曲线可知加固后钢柱的轴压刚度随加固钢板厚度增大而提高。但是其刚度提升并非线性变化,以未加固柱QZS0刚度当做“1”,根据线性阶段1/2柱高处截面的应变值计算试件轴压刚度试验值;以截面面积计算出3根加固试件的轴压刚度计算值,计算出刚度折减系数ξ如表4所示。

各加固试件的稳定承载力参照文献[6]的计算方法,对于实腹式轴心受压构件,其整体稳定性计算公式为:

其中,N为构件所受总轴心压力;φA为轴心受压构件稳定系数,按文献[1]C类截面系数表格查取;A为构件加固后的截面面积;ηn为轴心受力加固构件强度降低系数,取0.9;f*为钢材换算强度。

图9 试件荷载-应变曲线Figure 9 Load-strain curve

将表1、表2中试件截面参数和钢材屈服强度代入公式计算,计算结果如表4所示。由表4可知计算值与试验值吻合较好且均低于试验值,表明现行规范公式偏于安全。对工程实践具有指导意义。

表4 加固试件极限承载力及刚度Table 4 Ultimate bearing capacity and rigidity

3 对比分析

3.1 粘贴钢板厚度

由表3可知,相对于未加固柱,翼缘对称全长粘贴钢板加固能提升轴压钢柱的极限承载力,粘贴钢板厚度对柱的极限承载能力有明显影响,其中粘贴4 mm和6 mm钢板的钢柱承载力提升分别为30.9%和41.1%。但由于胶层的粘结滑移影响,当加固钢板厚度过大时容易发生剥离破坏[12],此时加固钢板释放的应力过大会导致型钢提前进入塑性阶段,不利于结构继续承载。

由表4可知随着加固钢板厚度的增加,加固柱轴向位移和水平位移均减小,但粘贴钢板厚度越大,其轴压刚度折减效应越明显。粘贴4 mm钢板的钢柱QZS1和6 mm钢板的钢柱QZS2轴压刚度相比较未加固柱分别提升24.8%和31.2%,轴压刚度折减系数分别为0.957和0.902。

3.2 锚固螺栓间距

锚固螺栓主要表现为构造作用,胶层剥离后,荷载基本不再增加,由表3可知,减小锚固螺栓间距对承载力提升作用不明显,同样粘贴4 mm钢板的试件QZS1相对于试件QZS3,承载力提升改变量只有3.1%。

根据测得的应变数据,当粘贴钢板厚度相同时,减小锚固螺栓间距可以减小线弹性阶段每级荷载作用下型钢与加固钢板应变差值,如图8(b)、(d)所示。这表明减小锚固螺栓间距可以增强加固钢板与型钢的协同变形能力,由表4中刚度折减系数可知柱QZS1相对于柱QZS3刚度折减更少。但是螺栓布置过密,钢柱截面也会受到削弱,螺栓孔附近应力集中问题更加严重[8]。

4 结论

通过对粘贴钢板加固H型钢柱轴压性能试验研究,可以得到以下结论:

a.粘贴钢板加固法能有效提高H型钢柱轴心受压承载能力,文中3根足尺型钢加固柱的轴心受压极限承载能力提高幅度约27.8%~41.1%。

b.采用粘贴薄钢板加固后,H型钢柱轴心受压时柱身轴向位移和水平位移得到有效控制,被加固柱刚度提高。

c.粘贴钢板的加固效果与H型钢柱翼缘粘贴的钢板厚度和锚固螺栓间距有关。在一定范围内,粘贴钢板厚度越大,螺栓间距越小时,被加固H型钢柱承载力提高幅度越大,柱轴心受力性能更好。通过计算分析,验证了现行规范公式计算方法的可靠性。

d.粘贴钢板加固法是一种有效的钢结构加固方法,具有重要的工程应用价值。