澳大利亚装配式建筑发展史及其现状启示

2020-09-07翁向哲

任 彧 翁向哲 金 珊

(1.福建省建筑设计研究院有限公司 福建福州 350001;2.福建建工集团有限责任公司 福建福州 350001; 3.福州新区开发投资集团有限公司 福建福州 350000)

0 引言

装配式建筑早在公元17世纪初就开始在澳大利亚应用,不过,一直到近几十年才真正受到广泛的关注和发展,如今,2D预制构件已经在澳大利亚基本取代很多地方的现场生产。此外,3D预制模块在其应用案例也越来越多,成为了目前发展和研究的主要方向。基于此,本文拟通过对澳大利亚装配式建筑发展史进行回顾总结,并结合装配式施工技术在福建省的应用及其进一步发展提供参考。

1 澳大利亚预制装配式建筑基本定义

建筑部件在工厂预制,运到施工现场进行组装的建筑体系在澳大利亚工程界称为预制装配式 (prefabrication),也被称为非现场施工或非现场制造 (off-site construction or off-site manufacture)。澳大利亚预制部件可以分为两大类,2D预制构件和3D预制模块。2D预制构件主要为工厂预制的结构和建筑构件,包括预制梁、板、柱和墙等。3D预制模块主要为模块化和空间型的结构单元,以及整体式建筑单元,比如整体式厨房和整体式厕所[1]。

2 装配式建筑在澳大利亚的发展历程

装配式建筑在澳大利亚拥有较长的历史。早在公元17世纪初,欧洲殖民者初次登上澳洲大陆时,预制装配式技术就得到了应用。由于当时澳洲本土极度缺少熟练技术工人和建筑材料,高品质房屋的部件大部分是在英国本土或英国在亚洲的殖民地进行生产,然后运到澳大利亚进行组装。位于维多利亚州吉朗的Corio Villa就是其中一个很典型的例子(图1)。该建筑采用铸铁框架作为主体结构,于1854年~1855年间在苏格兰建造完成后运往澳大利亚进行组装,至今仍然保存完好[2]。

图1 位于维多利亚吉朗的Corio Villa[2]

20世纪初,预制混凝土构件生产技术从欧洲传入澳大利亚,开始得到应用。1960年左右,随着预应力混凝土技术和大型起吊设备的广泛应用,澳大利亚的各主要城市在工程建设领域扩大了预制混凝土构件的使用规模和范围,包括各种形式的预制楼板、预制外墙板(图2)以及T字形的预制梁。在其后的几年期间,2D预制构件的应用规模虽然也曾经历过较大的起伏,但是,随着澳洲劳工价格的上升,该构件应用又逐渐占据了澳大利亚建筑市场相当的份额。如今,2D预制构件在多、高层住宅和办公楼的建设中使用非常普遍,取代了很多地方的现场生产[3]。

图2 澳大利亚的预制外墙板

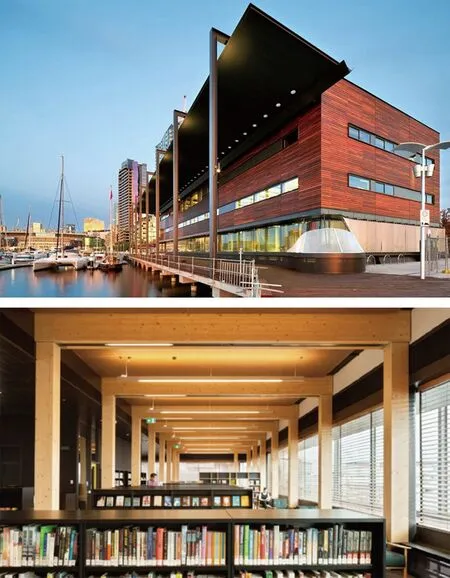

除了常见的预制混凝土构件,预制钢构件和工程木构件的应用也十分广泛,如:使用预制钢结构技术建成的悉尼之星(图3);使用预制正交胶合木板和层板胶合木建成的墨尔本码头图书馆(图4)[2]。

图3 悉尼之星

图4 墨尔本码头图书馆

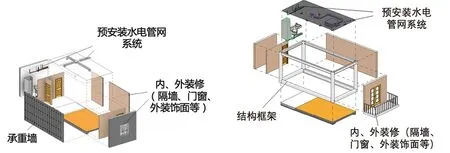

近10来年,随着BIM 和3D打印技术等新型建筑技术的进步,装配式建造技术进一步推动了澳大利亚很多创新,除了传统的2D预制构件外,3D预制模块在澳大利亚工程界也受到了越来越多的关注,目前已成为澳洲装配式体系主要的发展方向。3D预制模块与传统的2D预制构件相比,具有更高的集成度,整体性更好,施工周期更短。这种装配式体系通常集合了承重体系、外幕墙以及其他非结构组件(可根据需求预先安装水电管网系统、浴室或厨房单元等)。不同的预制模块可以在施工现场同其他模块或现浇的建筑主体进行水平向或竖向的拼装[4-5]。

澳大利亚常用的预制模块(图5)主要分为两种类型:(1)承重模块(Load Bearing Modules),主要应用于低层房屋,由承重墙传递竖向和水平向荷载;(2)角部支撑模块(Corner Supported Modules),这种预制模块具有更可靠的竖向和横向连接,更有利于侧向力的传递,更适用于多层和高层的应用[4-5]。

(a)预制承重模块 (b)预制角部支撑模块图5 澳大利亚的预制模块[4]

2010年建成的墨尔本Little Hero公寓是澳大利亚最早的多层模块化住宅之一(图6)。随着对模块化建筑的设计细节、适用性和性能方面了解的深入,这种体系在澳大利亚的应用日益广泛[5-6]。2016年底,133m高、位于墨尔本的La Trobe Tower使用预制模块完成建设,成为当时澳洲最高的装配式建筑[2]。另一栋更高的、184m预制模块建筑Collins House已经于2019年年底完成了主体结构的建设,即将投入正式使用。

图6 墨尔本Little Hero公寓[5]

目前,传统2D装配式建筑以及3D模块化建筑仅占澳大利亚房屋建筑产业1500亿澳币总产值的5%左右。但在2019年,莫里森政府宣布了一系列刺激性政策来推动装配式建筑在澳大利亚的发展。其中包括,向澳大利亚先进制造业发展中心投资200万澳币来进行装配式的可行性研究,并建立了一个新的综合研发中心。该研发中心将集中研发新型装配式建筑体系,致力于提升澳大利亚装配式建筑在世界房屋建设产业的地位[2,5]。据预测,到2025年,澳大利亚至少15%房屋将为预制装配式体系。

3 装配式技术在澳大利亚应用优势

装配式施工技术是澳大利亚建筑行业提升施工和项目效率的八大核心理念之一[7]。如上所述,与传统的施工方法相比,预制装配式可以有效地降低劳工成本、施工成本以及施工周期,同时还具有,包括:提高建筑产品的质量、促进绿色可持续发展、减少建筑废物和二氧化碳排放、减少现场噪音和粉尘从而减少对周围居民的影响等其他优势[8-11]。此外,随着全球人口的增长,住房和办公需求不断增加,采用装配式施工方法可以更快地建造更多的住宅和办公楼,以满足社会需求[5]。

3.1 施工周期短

装配式施工速度快的优点是澳大利亚建筑行业大力推广这项技术的主要动力。当建筑部件在良好质量管控的条件下建造时,若采用与传统建设方法相同的材料和标准进行施工,装配式建筑的工期仅为传统施工方法所需时间的50%~70%。这一显著的施工周期上的缩短,是由于工厂在制造构件的同时,现场可以进行施工的准备工作并可同步开展土方工程和基础工程施工。此外,在工厂内完成大部分施工,可以降低由于极端天气带来工期延误的风险。同时,工厂还可以使用自动化设备来预制构件,从而避免了由于缺少技术工人所导致的项目延误[5,12]。

3.2 环境友好、促进可持续发展

装配式技术的另一大优点是更有利于可持续发展。在工厂品质控制下,构件和预制模块生产过程所产生的固体废弃物更少,空气污染和噪音污染也能得到有效的控制。此外,在拆除建筑时,预制模块和部分预制构件可以被拆卸、翻新以便重新使用,从而减少对原材料的需求,能最大限度地降低新建筑对能源的损耗[5]。

3.3 智慧的预制装配式建筑体系

与传统施工方法相比,预制装配式建筑技术更加智能。由于预制的构件或模块多具有相同的造型、尺寸或建筑模数。工厂在制造过程,可以采用自动化技术加快生产[5]。此外,通过采用新型建筑技术(如BIM和虚拟现实技术),预制装配式施工能够变得更加高效和精确。

利用BIM技术,项目中所有的利益相关方(业主、承包商、建筑工程师、结构设计师、材料供应商等)都可以在同一个中心数据模型上工作。构件供应商可以对不同的预制构件和预制模块创建包含参数化信息的3D模型,从而让业主、各专业设计师和施工方更好地理解产品的特性,并直接使用到房屋的设计和施工的过程中。采用基于BIM技术的预制装配式工法大大改变了从设计、制造到施工的整体流程。BIM可视化和参数化的特点,能够更加直观地展现完整的项目规划-设计-制造-运输-施工-后期维护的整体工作流程。让业主、设计人员和承包商,更准确地了解整个项目,更早地发现问题,更快地做出相应的调整。此外,围绕BIM中心模型开展项目,建筑师、各专业的工程师、施工人员和分包商也能更加密切地合作和交流,从而交付更精致、品质更高的产品[2,4]。

4 澳大利亚装配式建筑案例——LA TROBE TOWER公寓楼

位于墨尔本市中心的La Trobe Tower,是澳大利亚目前已投入使用的超高层装配式建筑中最成功的案例之一。这栋大楼于2017年1月正式竣工。其建筑总高度为133m,含地下1层和地上44层,包括206套一居室或两居室的住宅单元;大楼第15层公共区域还设有休息室、室外露台、公共厨房和健身房。建筑外装饰面为玻璃幕墙(图7),巧妙地与周围区域的环境相融合[2]。

图7 澳大利亚墨尔本La Trobe Tower公寓楼[2]

(a)Hickory Building System 预制模块 (b)现场吊装图8 HBS预制模块

La Trobe Tower使用Hickory Group建筑公司研发的新型模块化施工技术 Hickory Building System (HBS)建造而成。大楼的地下1层至地上2层采用现浇钢筋混凝土框架 - 核心筒结构,从地上第3层开始至第44层采用预制模块化施工方法进行建造[13]。

在最初设计时,整栋楼都计划运用传统现浇的方式进行施工,但由于墨尔本市中心拥堵的交通状况以及投资商对于项目交付时间的要求,Hickory Group公司改用了预制装配式建筑体系。事实证明:采用新的施工方法,有效地将项目交付速度加快了近30%,同时也降低了建设过程中对环境和周围居民的干扰[2,13]。

HBS体系是一种将钢框架(或钢筋笼)、混凝土楼板、浴室以及建筑外立面集成一体的预制装配式结构体系(图8)。模块单元在工厂完成预制之后,运输到现场进行拼装。不同预制模块在现场由螺栓和特殊设计的联锁系统进行横向和纵向的拼接,与底层的现浇结构连成整体[2,13]。

和其他装配式体系相比,HBS体系的主要创新点在于:(1)使用工厂预制钢筋混凝土墙和现场喷射混凝土相结合的方式进行核心筒和剪力墙的施工;(2)采用预制轻质混凝土楼板以减轻结构自重,便于运输、吊装;(3)外玻璃幕墙在工厂预制后直接与钢框架通过螺栓连接成整体,再运到现场进行吊装;(4)模块间预留槽位,待模块主体在现场安装好之后,直接吊入预制的室内承重墙,与主体结构通过螺栓连接(图9)。为了确保结构的可靠性,HBS公司的工程师进行了大量的有限元软件分析,并依据澳大利亚工程规范进行模拟试验(图10)[13]。

图9 模块间预留槽位(左);模块主体安装好之后吊入承重墙(右)[13]

图10 剪力墙喷射混凝土试块强度测试(左);HBS模块吊装测试(右)[13]

在设计La Trobe Tower时,侧向力(尤其是风荷载)是结构设计的重要考虑因素。Hickory Group建筑公司采用了预制和现浇混合的施工技术,完成了主要抗侧力构件核心筒和剪力墙的施工。其主要施工步骤如下:(1)在工厂预制竖向抗侧力构件的钢筋笼,单面提前安装好混凝土预制墙板。(2)运到现场安装定位后,对钢筋笼的另一面采用喷射混凝土工艺,将上下两层的钢筋笼连接成连续的整体,从而形成与传统建筑形式类似的钢筋混凝土核心筒以及剪力墙(图11)。使用这种混合施工方法,既加快了核心筒和剪力墙的施工速度,又不会损害结构的整体性[13]。

图11 预制钢筋笼的吊装(左)[2];钢筋笼安装到位并喷射混凝土(右)[13]

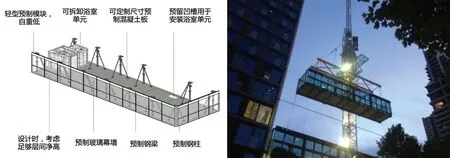

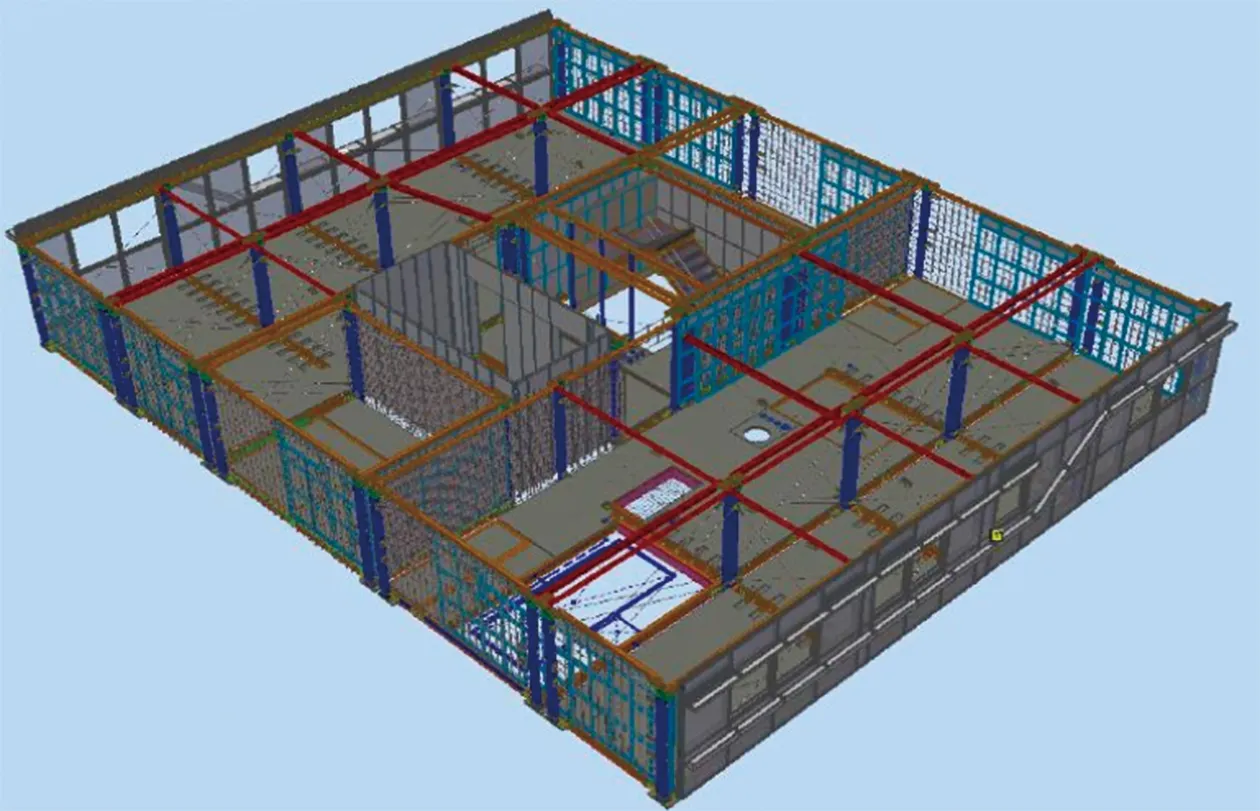

最关键的是,该项目在规划和设计时,大量应用了3D参数化模型,以确保模块制作和安装的准确无误。在设计阶段,设计师使用了BIM软件对预制模块和建筑结构整体进行建模,并在3D中心模型上进行碰撞测试(图12)。同时,通过参数化信息直接生成工程造价表。此外,Hickory Group公司还利用虚拟现实(VR)技术模拟了完整的现场安装工序,帮助现场工人更好地理解复杂的安装流程。最终,现场拼装的实际公差仅在2mm以内,很好地实现了模块间的对齐。据Hickory Group公司报告,综合考虑HBS预制模块的制造成本和结构性能,这种装配式体系更适用于30层以上的建筑[2,6,13]。

图12 通过BIM软件进行标准层建模[13]

5 澳大利亚装配式建筑对福建省装配式施工技术发展启发

装配式技术作为一种新型建造方式在福建省的发展目前还处于初步阶段。在福建省的装配式建筑中,预制混凝土叠合板、预制楼梯以及装配式内隔墙的应用相对较为广泛;也有一些采用全预制框架技术的全装配式建筑。具有代表性的案例如:采用全预制框架和预制外挂墙板的省内首座全装配式混凝土建筑——福建建超集团生产基地一号楼、省内首次将现代消能减震技术(约束屈曲支撑)应用于装配式结构的龙海市月港中心小学等。可见,在2D预制构件以及预制墙板的设计和施工方面,福建省内已经有了较多应用案例,同时也正在逐步完善相关的地方性标准体系。但是,目前澳洲、欧洲等发达国家开始流行的模块化建筑在福建省还没有太多的研究,也没有实际工程案例。所以,研究例如La Trobe Tower这类模块化建筑在海外的应用,对推动福建省装配式施工技术的发展具有一定的意义。

在模块化建筑的设计和施工中,需要解决的主要技术难点是如何可靠地将集成结构体系、水电管线和建筑功能组件的预制模块拼接到一起,使得模块化建筑具有与现浇结构等同甚至更高的性能。尤其是将模块化技术应用于高层建筑时,需要重点研究预制模块和结构主要抗侧力构件间的连接,并研究如何灵活地结合现浇与装配式施工技术,使得装配式结构具备足够的强度、刚度和可靠性。对此,La Trobe Tower公寓楼中核心筒和剪力墙所采用的现场喷射混凝土和预制钢筋网组合的施工方式,就十分具有启发意义。这种施工方法,既通过工厂预制钢筋网加快现场施工速度、解决钢筋碰撞的问题,又通过现浇部分混凝土剪力墙保证了结构主要抗侧力构件的整体性,值得我们学习和借鉴。

考虑到我国建筑业目前的产业化水平,全面引进发达国家的基于高端产业链的装配式技术存在一定的困难,若能在试点项目中借鉴发达国家装配式体系的思路,进行创新性研究,改变国内结构设计的思维定势,对于促进装配式建筑体系的创新发展有重要意义。

当然,要确保此类复杂预制模块在现场的精确安装,对构件制造工人、现场施工人员的技术水平也提出了更高的要求。因此,建筑施工企业也应投入更多的资金和时间为工人提供专业培训,提升其操作制造生产线和高精度现场安装的能力。而且,从澳洲的案例分析中可以发现,BIM的应用对于集成度更高、制造和施工更加复杂的空间型预制模块具有关键性作用,而合理有效地使用BIM以及VR技术,不仅能够更早更及时的发现错误、帮助工人提高现场安装精度,更能从根本上改变传统项目管理过程中联动性差、沟通低效的问题。因此,对相关的工程人员的科技新知识再教育很有必要,且时不我待。

6 结语

本文回顾总结了澳大利亚装配式建筑的发展历程,重点讨论了目前在澳大利亚流行的预制模块施工技术,并对澳大利亚超高层模块化装配式大楼La Trobe Tower展开案例分析。通过对装配式建筑在澳洲应用的研究,笔者认为装配式建筑体系要在福建省有更快更好的发展,首先离不开国家和地方产业政策的引导和支持。同时,建筑界应加快对装配式设计方法和设计规范的完善,并加强产学研合作,深入研究不同装配式体系的性能,研发符合中国国情的装配式建筑体系,实现我国建造方式的新一轮革命。当前,应该加强对国外先进新型建筑技术的学习,掌握基于BIM技术的全产业链管理理念,更高效地完成装配式建筑从设计、工厂预制、运输到现场组装的全过程管理。相信随着研发力度的投入和技术水平的提升,装配式建筑会在福建省乃至全国占有更大的市场份额,也会有更多具有创新性的装配式建筑出现。