回转窑托轮与轮带接触面积过小的原因及处理措施

2020-09-07郭贵泷郭永建中国葛洲坝集团水泥有限公司湖北武汉430070

郭贵泷,郭永建(中国葛洲坝集团水泥有限公司,湖北 武汉 430070)

1 存在的问题

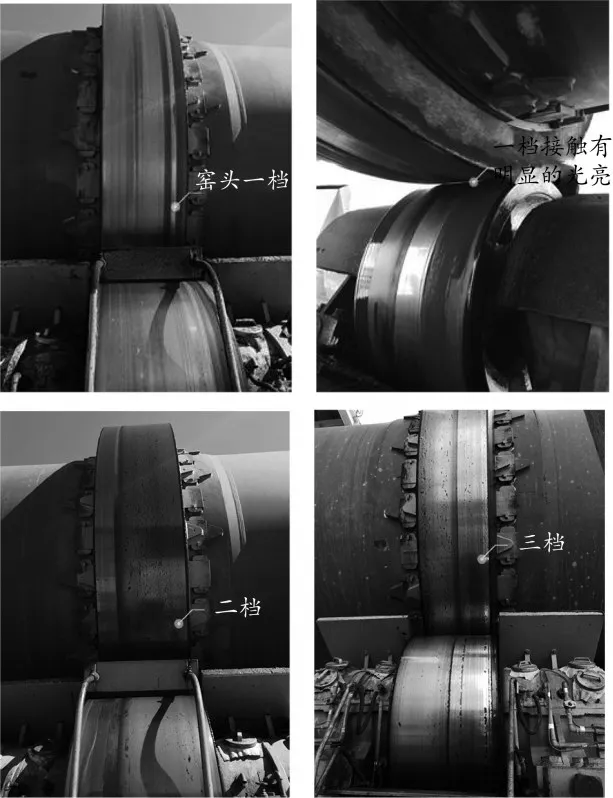

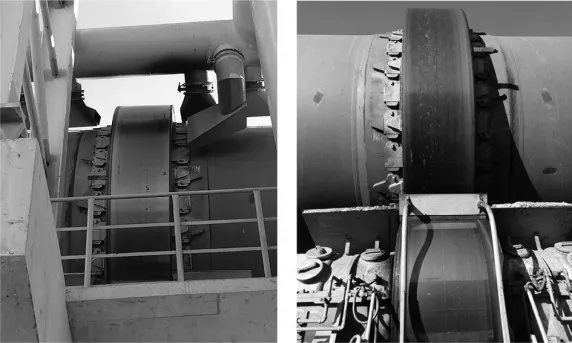

我公司某新建2500t/d水泥生产线,自2019年五月投产试运行后发现回转窑液压挡轮上下行压力过高,高达7.3~9.2MPa(正常5~6MPa),回转窑上下行困难。回转窑托轮与轮带接触状况较差(接触面积20%~50%左右),上下行不同位置接触状况不同(见图1),尤其是窑头一档,因挡铁和垫板磨损轮带有轻微倾斜,接触面积左右移动。窑头一档轮带下行端弧形挡铁与轮带侧面磨损异常,陆续有铁屑及铁块掉出(轮带与托轮采用石墨润滑,垫铁与轮带间采用石墨及定时加油润滑)。大齿圈存在间歇性轻微振动,托轮瓦温正常,回转窑运行转速为3.40r/min,电流在470~590 A之间波动(见图2)。

图1 回转窑托轮与轮带接触情况

托轮与轮带接触面过小易造成轮带和托轮不均匀磨损,受力集中导致轮带和托轮裂纹、掉块等破损现象发生,同时也会出现托轮轴瓦发热等问题。液压挡轮压力大也会引发一系列问题,其中上行力大会使筒体上窜,超过限制会破坏窑头、窑尾、大齿轮罩的密封装置;下行力大,会使液压挡轮的轴承损坏。为防止问题扩大,亟需找出故障原因,并及时排除隐患,使回转窑恢复正常运行状态。

图2 窑主电机不同电流情况下的中控显示图

2 原因分析

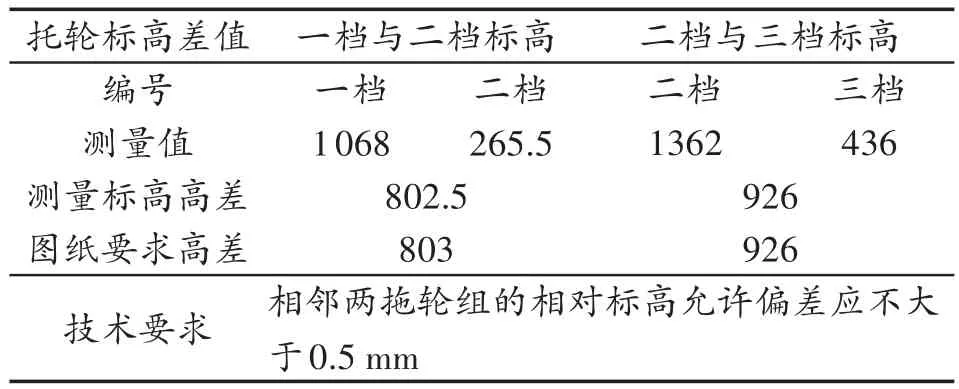

回转窑运转过程中明显观察到托轮与轮带接触一边存在间隙(见图1),压铅检测已无意义,且压铅检测较危险。在生产运行约一个月后停窑检修时对各项安装数据进行核查,起初怀疑回转窑托轮与轮带接触不良是因为回转窑基础下沉导致回转窑中心线偏移,因此对回转窑窑墩基础沉降点进行测量,同时对托轮的标高进行了测量(数据见表1),结果发现基础沉降测量与安装期间测量一致,托轮标高符合图纸技术要求,排除基础沉降原因。

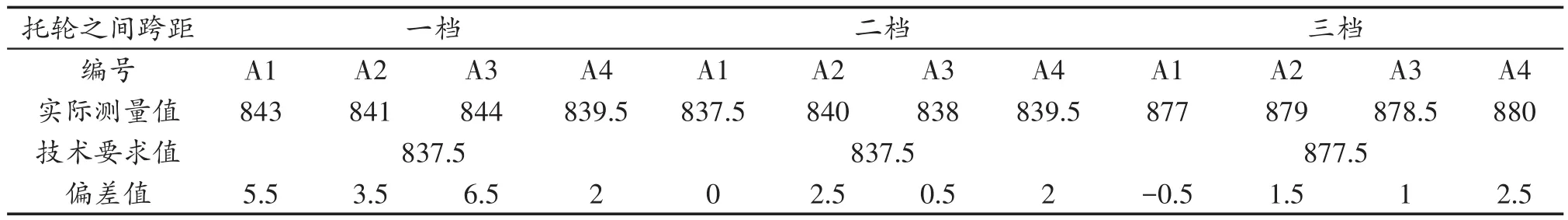

表1 回转窑托轮标高测量数据 mm

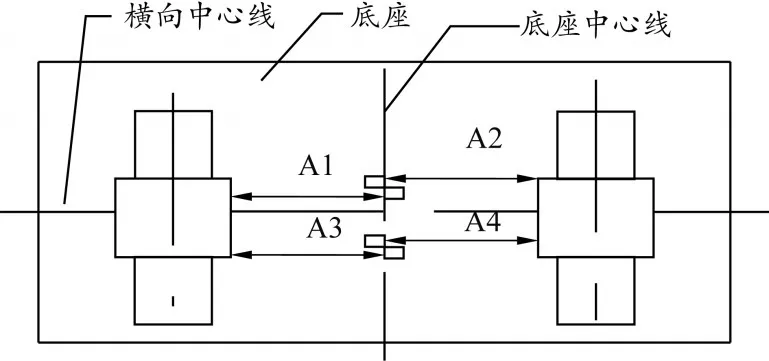

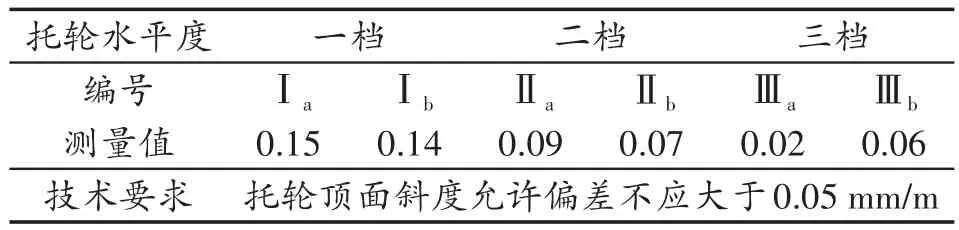

随后又对托轮斜度(数据见表2)和相邻两托轮之间的跨距(数据见表3)进行测量。通过以上检测,结合安装相关技术要求,分析主要原因是托轮跨距不符合要求,因而回转窑中心偏离,导致托轮与轮带接触状况差,同时因托轮组不平行,托轮对轮带产生下行力,从而导致回转窑上行压力大。

表2 回转窑托轮斜度测量数据

表3 回转窑相邻两托轮之间的跨距测量数据 mm

3 处理方法

停窑期间,我公司和总包技术人员根据测量结果对托轮跨距进行调整,调整后托轮与轮带接触面有明显改善,接触面可达80%以上(见图3),液压挡轮上行压力也降低至正常范围内(见图4)。

图3 调整后的托轮与轮带接触情况

图4 中控显示液压挡轮上行压力值

4 结论

回转窑托轮与轮带接触不良的主要原因是安装过程管控不到位,虽然对各项技术要求进行检测验收,但存在对安装单位监管不严、测量数据误差大等问题,导致回转窑开窑后运行不正常。因此,在机械设备安装过程中的质量控制尤为重要,现场验收人员除有扎实的技术能力水平和丰富的现场经验外,还应有高度的责任心。同时施工单位也应该加强施工人员的质量意识和责任心,加强对施工人员的培训力度,做到对机械设备安装过程中的各个环节和阶段进行严格的管理和控制,确保整个工程的质量。