中美首次太空3D打印对比

2020-09-07北方科技信息研究所高彬彬

● 北方科技信息研究所 高彬彬

2020年5月5日,我国“长征”五号B大型运载火箭首次发射。次日媒体报道,首飞成功的“长征”五号B搭载了我国新一代载人飞船试验船,船上还搭载了一台3D打印机,这是我国首次进行太空3D打印实验。

探索太空,征服遥远的星辰大海,是大国科技角力的高级别战场;3D打印是近年来各国竞相发展的先进制造技术,这两者的结合——“太空3D打印”无疑自带高科技光环。谈到高科技,不得不提当今世界头号科技强国——美国,他们的首次太空3D打印是什么情况?中美之间有何差异?本文从材料、工艺设备等方面对比了中美首次太空3D打印任务,并对值得注意的几个话题进行了延伸介绍。

一、从发射到打印的过程对比

美国:有人操作,多次打印

2014年9月21日,美国猎鹰-9火箭发射的“龙”(Dragon)飞船给空间站送去了一台微波炉大小的3D打印机。11月17日,美国国家航空航天局(NASA)的航天员指挥官巴里·威尔默(Barry Wilmore)在空间站上安装了这台设备,并进行了首次校准测试打印。在结果传回后,地面控制团队发出指令,重新调整了打印机设置,并在11月20日进行了第二次测试。11月24日,地面控制人员向这台打印机发出了打印第一个部件的指令,打印出的部件是一个挤压机的外壳面板,也就是这台打印机自己的备件。11月25日,航天员从3D打印机上取下该部件,并对其性能进行了检查。

中国:无人操作,一次打印

2020年5月5日,“长征”五号B大型运载火箭将我国自主研制的“复合材料空间3D打印系统”搭载于试验船返回舱中。飞行期间,该系统自主进行了连续纤维增强复合材料的样件打印,5月7日1时58分完成预定打印任务,飞船下传的图像显示,2个样件成功打印,清晰可辨。这是我国首次开展轨道3D打印试验,也是全球首次实现连续碳纤维增强复合材料的太空3D打印。

▲国际空间站“命运号”实验舱内,美国宇航员指挥官巴里 · 威尔莫在微重力科学手套箱内安装3D打印机

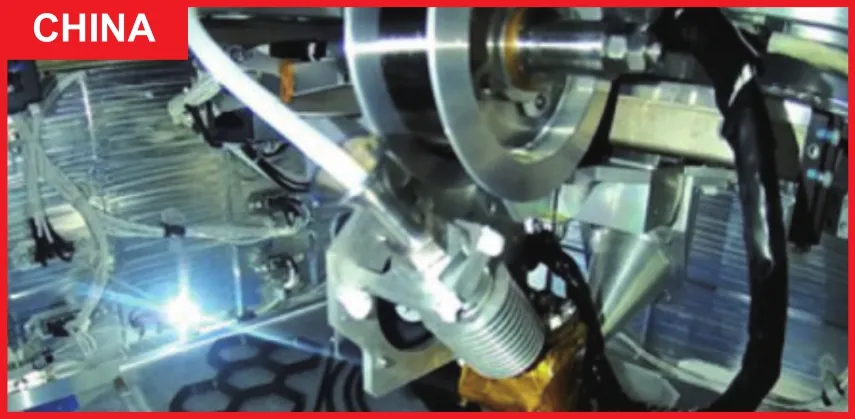

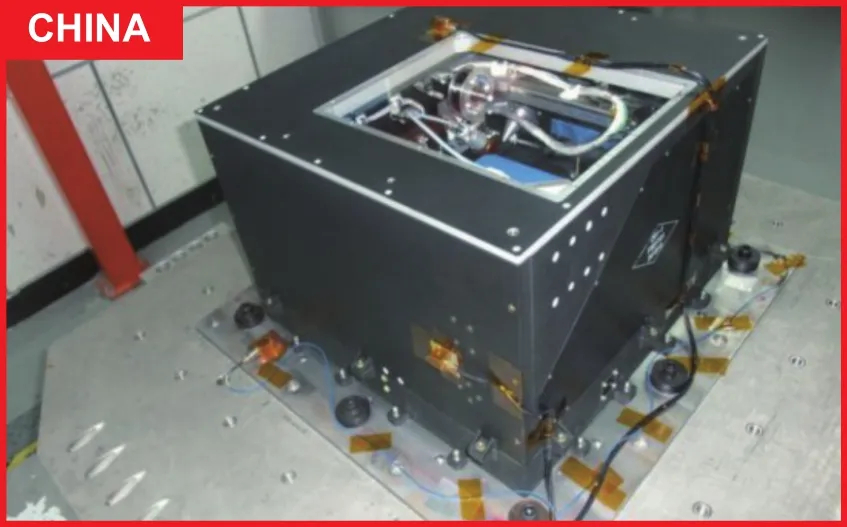

▲由中国空间技术研究院所属北京卫星制造厂有限公司研制的太空3D打印系统在地面进行试验

分析:美国的首次太空3D打印是航天员在空间站操作,并与地面协同开展工作,有人控制、有人管理,设备工作异常时可以人为干预,全过程完成多次零件打印和测试。我国首次太空3D打印是在飞船飞行过程中由设备自动打印,全部流程自动控制、无人参与,打印过程也未与地面协同互动。

二、3D打印材料对比

美国:热塑性塑料

据公开资料显示,美国首次太空3D打印材料采用的是丙烯腈—丁二烯—苯乙烯共聚物(ABS树脂)和更高级的太空级热塑性塑料混合材料。热塑性塑料是3D打印技术中应用较早、较成熟且广泛的材料。ABS具有高度通用性,特别坚固耐用,适用于后处理技术,如打磨或黏合,但该材料不可生物降解,并且吸入水分或长时间暴露在阳光下都将影响打印质量,因此在不使用时必须将其存放在密封容器中。

中国:连续纤维增强复合材料

复合材料是由2种或2种以上不同性质的材料在宏观或微观上组成具有新性能的材料,其综合性能往往优于原组成材料。作为结构材料使用的纤维增强复合材料,尤其是连续纤维增强复合材料,具有较高的比强度和比模量,在航天、航空、汽车、化工等领域有较为广泛的应用。

▲美国首次太空3D打印的扳手(打印文件由地面传送,打印完成后宇航员在国际空间站上使用)

▲我国首次太空3D打印的样件

分析:美国采用的热塑性塑料是3D打印技术中采用较早且较普遍的一种材料。我国采用的连续纤维增强复合材料打印难度更大,该材料密度低、强度高,是当前国内外航天器结构的主要材料,开展复合材料空间3D打印技术研究,对未来空间站长期在轨运行、发展空间超大型结构在轨制造具有重要意义。中美两国首次太空3D打印都采用了非金属材料,要使太空3D打印发挥更多的作用,必须扩大其打印材料的范围,突破各类材料的太空3D打印难题。

延伸阅读

多材料太空3D打印

2020年4月,美国太空制造公司发表《铸造未来:为什么多材料制造将是长期太空飞行任务的关键》一文。文章介绍,NASA的Artemis计划开启人类太空飞行的新时代,该计划包括载人登月、登陆火星等多阶段目标。深空探测迫切需要能够减轻发射载荷的高可靠低风险技术,多材料太空制造可实现电子设备、工具、结构件等部件的制造和维修,使长时间太空飞行任务更加安全、更有保障,因此,多材料太空制造是满足Artemis计划等未来太空探索任务要求的关键技术。

近年来,欧美等国都在积极开展相关研究。2018年4月,德国首次实现零重力条件下的金属3D打印,其技术路线是基于激光选区熔化工艺,采用氮气作为保护气体稳定粉末床,确保金属粉末颗粒聚集,该技术已经通过2次失重飞行测试。2018年5月,NASA资助研究的“火神”太空金属制造系统采用机器人及增材减材复合工艺,可实现较高精度金属部件的制造,技术成熟度达到6级。太空制造公司研制的多材料太空3D打印设备“VULCAN”可以按需调换不同的加工工具,并不断升级,以满足更多的需求。“VULCAN”可兼容30多种材料,包括高性能热塑性复合材料、钛、铝和不锈钢,可在空间站和在轨航天器有限的功率约束下制造金属零件。

此外,生物3D打印、太空现场材料回收利用再制造也是各国的重点研究方向。2018年12月4日,俄罗斯宇航员在空间站进行活体组织打印实验,实验计划获得小鼠软骨组织及具有血管结构的小鼠功能性甲状腺器官构造,这是世界首次太空3D打印生物材料。2019年,NASA与太空制造公司合作开发太空制造回收装备,可将聚合物废料和3D打印零部件回收并制成原材料丝材,从而重新用于太空3D打印。

▲太空制造公司研制的多材料太空3D打印设备“VULCAN”

三、工艺设备对比

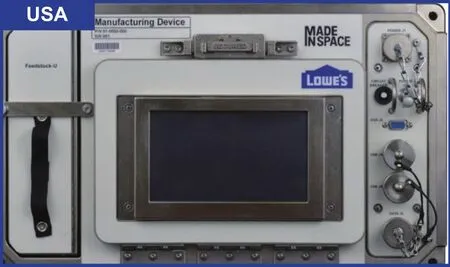

美国:由小型初创企业研制,设备已实现商业化应用

美国首次太空3D打印的设备由太空制造公司研制,该设备采用熔融沉积成型制造(Fused Deposition Modeling,FDM)工艺。太空制造公司在NASA的支持下,一直致力于太空3D打印技术研究,其技术成熟度不断提高,2016年3月,太空制造公司首台实用型“增材制造设备”(Additive Manufacturing Facility,AMF)在国际空间站上安装,开始为国际空间站制造实用物品。该设备的功耗为600W(可由空间站的太阳能电池直接供电),可打印ABS工程塑料、聚碳酸酯、高密度聚乙烯等30多种聚合物材料;打印区的尺寸为140mm×100mm×100mm;X/Y方向打印精度为25~440μm,Z方向为75μm。该装备按照国际空间站的标准货架尺寸制造,长566.5mm、宽460.4mm、高273.2mm,重45kg,按计划可使用至国际空间站退役(2024年)。

中国:由国家队研制,自动化程度高

我国首次太空3D打印设备由中国空间技术研究院所属北京卫星制造厂有限公司研制,西安交通大学等单位参与研发。一般来说,目前连续纤维增强复合材料打印工艺分为2种,一种是将纤维和树脂在打印喷嘴处融合并直接挤出;另一种是先将纤维和树脂结合制成预浸带,再利用3D打印的方式制备成型。根据央视新闻报道视频和西安交通大学的报道综合判断,本次太空3D打印工艺属于前者,是以连续干纤维束和热塑性聚合物为原材料,采用自主研发的打印头实现两者的复合浸渍与熔融沉积,进而实现复合材料一体化制备与成型。

▲美国太空制造公司商业化太空3D打印设备AMF

▲北京卫星制造厂有限公司研制的太空3D打印系统在地面进行试验

评价:两国的首次太空3D打印都是基于熔融沉积成型(FDM)工艺,FDM工艺由美国学者Scott Crump于1988年研制成功,属于3D打印技术中较为成熟且广泛应用的技术,其基本原理是材料在喷头内被加热熔化,喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速凝固,并与周围的材料凝结在一起。FDM打印设备的构造原理和操作相对简单,维护成本低,系统运行安全,主要适用于小型零件成型。美国太空打印设备已经从首次的实验设备迈入成熟化商业应用阶段;我国太空打印设备首次投入太空实验便成功完成任务,且打印全过程自动控制,因此设备的结构机构、运动控制、电源照明、摄像监控等研制经验将为后续太空3D打印任务提供重要的技术参考。

延伸阅读

太空制造公司

太空制造公司成立于2010年,坐落于加州硅谷心脏地带的埃姆斯研究中心内,由奇点大学(谷歌与NASA合作创办)的几名校友创建。该公司获得了NASA的大量资助,致力于研发3D打印、装配等太空制造技术。从2011年起,太空制造公司在微重力环境下对多项3D打印技术进行了研发和测试。公司成立以来取得了快速的发展,每年的代表性事件如下:

2011年获得NASA“飞行机会”计划合同,开发微重力环境下的3D打印技术。

2012年NASA授予太空制造公司小企业创新研究计划(SBIR)第一阶段合同,为国际空间站开发增材制造设备(AMF)。

2013年太空制造公司和NASA马歇尔航天飞行中心合作,共同建造“Zero-G”太空3D打印实验设备。

2014年实现首次太空3D打印。

2015年基于太空3D打印的成功经验,研制了商业化的设备AMF。

2016年AMF在国际空间站开始商业化应用。太空制造公司再次与NASA合作,启动“多功能太空机器人精密制造与装配系统研发”(Archinaut)项目,俗称太空建筑师。

2017年太空建筑师(Archinaut)项目成果在NASA的艾姆斯热真空室通过可行性测试。

2018年太空建筑师(Archinaut)项目增材制造技术和机器人装配技术通过可行性测试,使其具备进行太空飞行的资格。

2019年太空建筑师1号(Archinaut One)任务启动。太空制造公司获得NASA的合同,将在空间轨道上建造一个小型卫星动力系统来演示验证太空建筑师项目的技术。

四、总 结

当前,中美两国科技竞争态势加剧,本文通过对比中美两国首次太空3D打印任务的打印过程、打印材料及工艺设备,试图分析两国相关技术差距、明确强弱项,为太空制造技术未来发展提供借鉴和参考。

(一)中美太空3D打印技术差距明显,但我国有后发优势

美国太空3D打印技术起步早于我国,其热塑性材料3D打印设备已经实现了商业化应用,截至目前,已经打印了200多个部件,并在太空中得以实际应用;多材料混合打印及太空现场回收利用3D打印技术均已取得突破。相比之下,我国刚刚起步,还处于试验阶段,技术成熟度明显低于美国,但我国具有后发优势,首次打印便使用了难度较大且实际应用价值更高的连续纤维增强复合材料,对太空在轨制造具有重要意义。

(二)美国商业航天企业领军太空制造,我国商业航天前景广阔

近年来,美国航天发射和太空探索领域的新兴商业航天公司发挥了越来越重要的作用,埃隆·马斯克的太空探索技术(SpaceX)公司多次创造历史性壮举,成为美国商业航天公司的杰出代表。太空制造方面,在NASA的主导下,以太空制造公司为代表的初创企业成为技术主力,该公司在成立后的短短10年时间里,就已经成为全球太空制造技术领先者,也是NASA太空制造技术领域的主要供应商和合作伙伴,商业航天快速实现创新技术转化应用的效果较为明显。

近年来,我国的商业航天也呈现蓬勃发展之势。2014年,国务院出台《关于创新重点领域投融资机制鼓励社会投资的指导意见》,我国商业航天逐步进入全产业链建设阶段,发展势头如星星之火,方兴未艾,本次太空3D打印也有我国民营航天公司的身影。据报道,新一代载人飞船试验船还搭载了世界首个基于金属3D打印技术的立方星部署器,该部署器由商业航天企业星众空间(深圳)科技有限公司研制,本次飞行验证了新型部署器的结构强度、材料性能和空间环境适应性。但与美国SpaceX公司、太空制造公司等先进企业相比,我国的商业航天还有很长的路要走,未来前景可期。

(三)美国已经系统布局太空制造,大国竞争或将交锋于此

受美国空军和NASA的委托,美国国家研究委员会曾专题研究并发布了《太空3D打印》报告,指出太空3D打印技术的8个应用方向:为载人航天器在轨制造替换零件;材料在轨循环利用;为机器人航天器在轨制造替换零件;在轨制造地面难以制造或发射的部件;在轨制造分系统;建立在轨制造实验室;在轨制造整个航天器;利用其他行星表面资源建造基地。为加速形成未来在太空按需制造、自主装配、服务保障、重构重用等能力,NASA、美国国防部高级研究计划局(DARPA)等机构近年来密集推进太空3D打印、在轨装配等技术研究,通过Artemis等载人航天计划牵引技术验证应用,完成太空制造系统布局工作,积极抢占航天技术创新战略制高点。

随着我国太空3D打印顺利起跑,航天领军企业的制度优势不断激发,商业航天企业迅速成长,航天供应链不断完善,可以预见我国太空制造技术将快速崛起。随着大国博弈态势加剧,太空制造或将成为中美两国航天竞争的重要着力点。