OCIMF规则2017版对管汇布置的要求

2020-09-07上海船舶研究设计院孙兴利

上海船舶研究设计院 孙兴利 朱 晨

石油公司国际海事论坛(OCIMF)成立于1970年,由当时世界上最大的8家石油公司联合组成,其初衷是防止原油泄漏污染海洋。伴随行业的进步,OCIMF关注的焦点已经从最初的防泄漏污染扩大至各种海上活动,范围涵盖液货船、驳船、海上保障、码头设施、冰区航行、防海盗等领域。

OCIMF制定的有关石油运输和码头装卸作业安全的指南和导则可作为国际公约、规则及船级社规范等技术标准之外的行业标准,对保障石油及化工材料运输安全起到积极有效的作用,其虽不具有强制性,却深受业界遵从与认可。

本文仅针对OCIMF于2019年1月1日生效的2017版 “油船和化学品船管汇及相关设备建议”(以下统称“建议”)中关于管汇和集油槽的布置来分析,比较其与上一版本(1991年版本)的变化,并结合上船院研发设计的新型阿芙拉油船的管汇布置来具体说明。

新版本的更新内容概述

1、适用船型从仅为油船扩展到油船和化学品船,以及利用LNG作燃料的加注管汇的布置。

2、适用吨位从之前的“大于16,000夏季载重吨”更新为适用于所有吨位的船舶。

3、增加了起重设备在人员传送方面的要求,同时包括人员传送所需要的吊篮设备的产品及检验方面的要求。

4、增加了所有油船和化学品船需要同步安装货物传输应急切断系统(ESD)的要求(该项要求以前仅适用于液化气体船)。

5、关于管汇及集油槽的布置,在位置和定位尺寸方面相对于前一半有所调整。

6、对2019年1月1日前交船的油船和化学品船不追溯。

本文仅对上述更新内容第1、2、5项进行比较分析,其余更新项目不做阐述。

新老版本的比较

1、适用船型及载重吨

老版本只适用于油船,新版本增加了关于化学品船的建议,以及适用LNG做燃料时,关于LNG加注管汇的布置要求。

关于载重吨位的适用条件请参考表1:

从表1中可看出,新版本的“建议”中,涵盖了所有吨位的船,而老版本的“建议”只针对不小于16,000载重吨的船。所以在新设计建造的船中,注意区分新的吨位等级,严格按照吨位类别来设计,尤其需要注意吨位比较小的船,需要按照“建议”中相关的条款进行设计和建造。

表1 新老版本关于船舶载重吨适用范围的比较

2、管汇布置位置要求

1) 管汇中心位置

管汇中心应位于或尽可能靠近船舶总长中部,距船舶总长中部之前或之后应不超过3m。船舶两舷的管汇布置应相似。

2) 接管法兰至船舶舷边的位置

表2显示,新版本的“建议”中,针对A/B两种吨位比较小的船舶,由于船宽比较小,为方便布置,接管法兰至舷边的距离可以适当减小一些。

3) 管汇高度

从表3中可以看出,新版本“建议”对燃油和其他管线的法兰中心高度降低了要求,并且删除了接管中心至舷侧甲板面最大高度的要求,这些新的建议符合了最新的液货船设计观念,使得船舶在设计时能更加灵活,船厂施工安装更方便。另外新版本“建议”增加了多层布置的化学品船管汇的高度要求。

4) 管汇间距

管汇间距的要求包括货油、蒸气、燃油管等间距的要求,对于相同载重吨的船舶,新老版本“建议”均保持一致,但新版本“建议”增加的A/B型吨位,即小于16000吨载重吨船舶的管汇要求,需满足最小间距为1.5m。

新版本“建议”增加了对于化学品船的要求,如果管汇布置包含很多接头,个别法兰之间的间距可小于标准要求,但用于输油臂连接的接管法兰之间的最小间距仍应不小于标准要求。

表2 新老版本对于船内接管法兰至舷边距离的比较

表3 新老版本对于管汇高度的比较

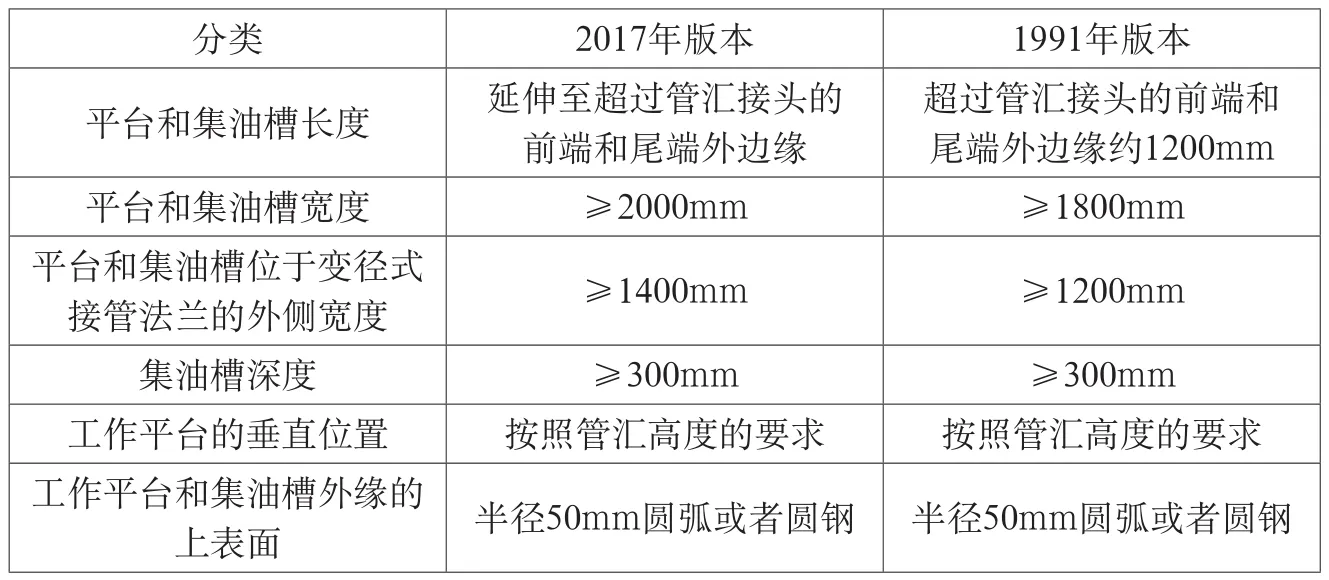

表4 工作平台和集油槽尺寸的比较

3、工作平台和集油槽的设计

油船和化学品油船应设置固定的工作平台和集油槽,集油槽应位于货物、蒸气和燃油管管汇接头的下方。

本文仅介绍平台和集油槽的位置和尺寸,对于其结构强度及通道要求不做叙述。

从表4可以看出,新的要求对于平台和集油槽的宽度要求增加了200mm,使得船员可站立操作的空间更大了,提高了安全性。

4、管汇设计要求

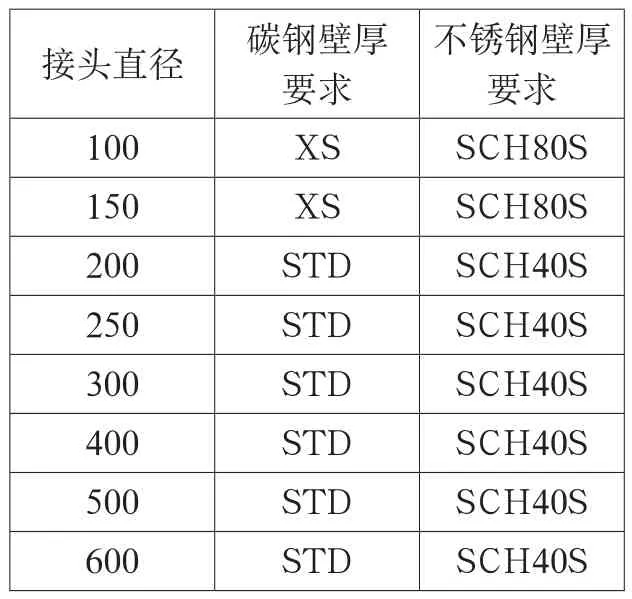

新版本的“建议”增加了对化学品船的要求,管汇材料的选择由船舶所载运的货品决定。碳钢通常用于建造油船货油和燃油的管汇,也可用于建造某些类型化学品船货品的管汇。不锈钢通常用于建造化学品船货品的管汇和加装液化天然气燃料管的管汇。因此新版本中补充了有碳钢管和不锈钢管两种管线材料的壁厚及支撑的载荷要求,具体载荷要求可参见新版本的“建议”。

由于老版本没有对管路的壁厚做出具体的要求,所以本文只列出新“建议”中要求的管汇壁厚等级。

注:XS,STD为美国机械工程师学会(ASME)的钢管壁厚系列号,和我们常规使用的SCH壁厚等级简单关系如下:

对于公称直径小于或等于10”(273mm), STD和SCH40的壁厚相同,大于此公称直径的管路壁厚均为3/8”(约9.5mm)。

表5 管汇壁厚要求

表6 可拆接头和变径接头长度

对于公称直径小于或等于8”(219mm), XS和SCH80的壁厚相同,大于此公称直径的管路壁厚均为1/2”(约12.7mm)。

值得注意的是,通常对于化学品船上货油系统使用的不锈钢管,壁厚一般为SCH10S或者SCH20S,对于如何满足OCIMF的要求,经过我们实际船上的设计,需要和船东协商,尽量做到整个横跨管汇的壁厚要求,如实在成本过高或者采购困难,可以仅管汇主阀外端管路(主要承受输油臂载荷的管路)使用SCH40S或者SCH80S的壁厚等级,前提是计算满足支撑载荷的要求。

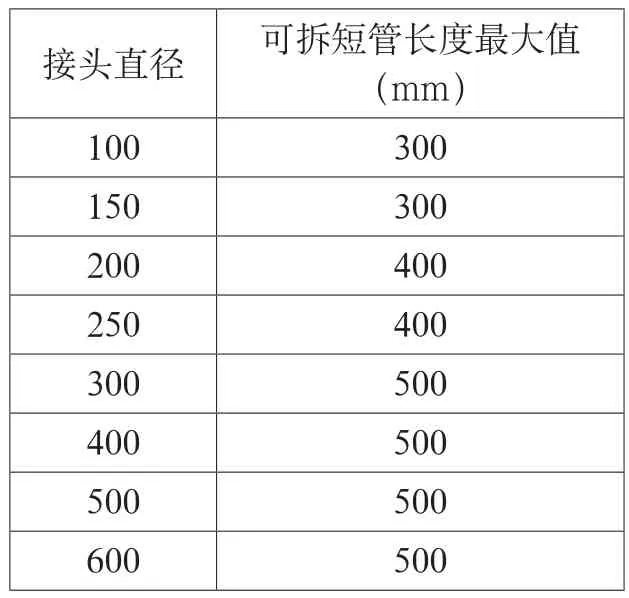

5、可拆短管和变径接头要求

在管汇法兰的外侧,需安装可拆短管及变径接头,来满足与不同通径的输油臂或者输油软管对接。

老版本的“建议”中可拆短管的长度统一要求为500mm,新版本中根据不同的接头直径给出了不同的长度要求。

6、船岸应急切断系统(ESD)

新版本中增加可船岸应急切断系统(Connectors for Ship/Shore Emergency Shutdown System,ESD),此系统之前仅适用于液化气体船。目前常用的是使用5针扭转接头,使用时能在船上或者码头人员手动激活,实现远程切断船上或者码头的货物输送泵,来防止应急情况下,管路泄漏或者货舱溢流等意外情况时,保护船舶安全。

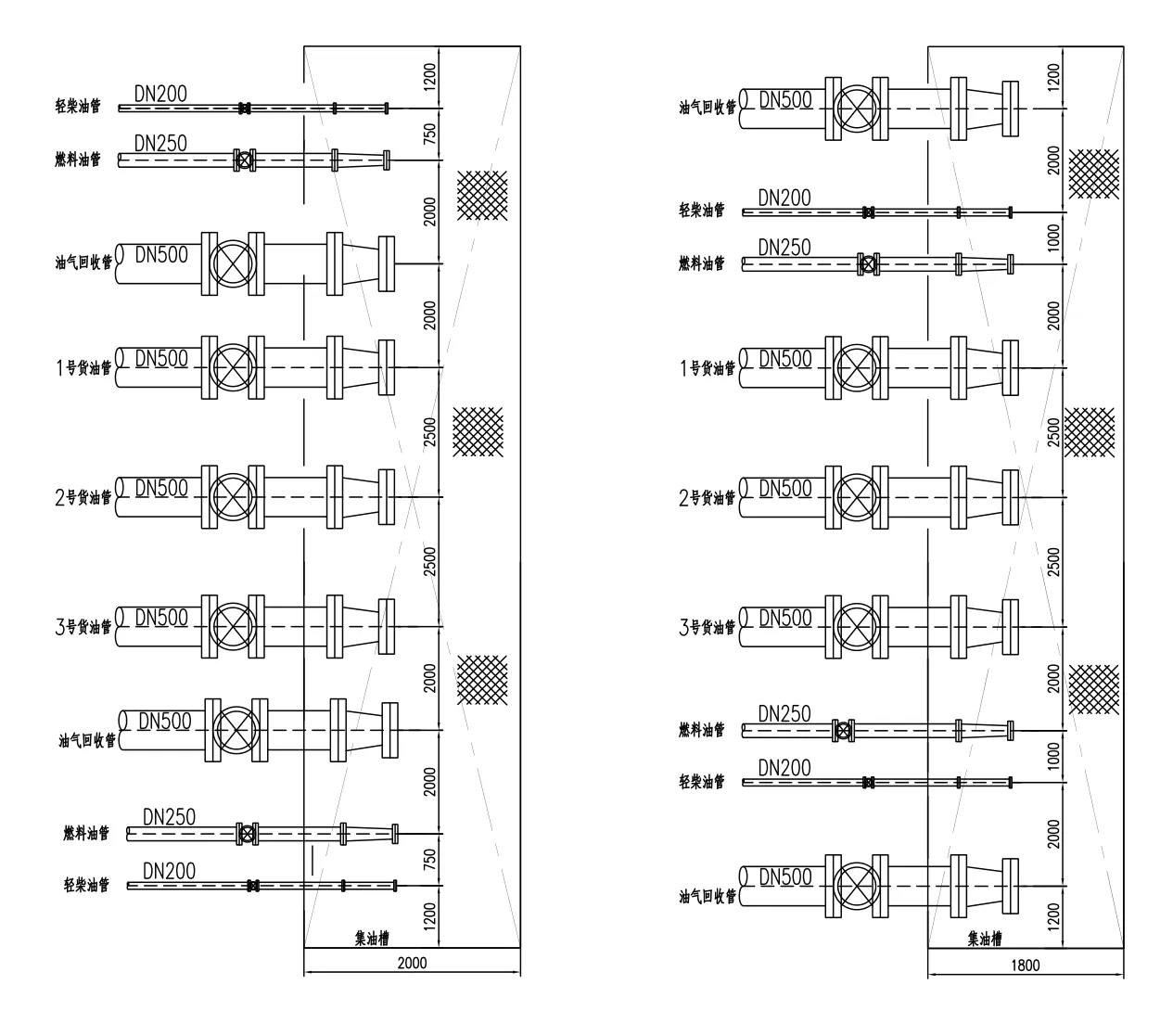

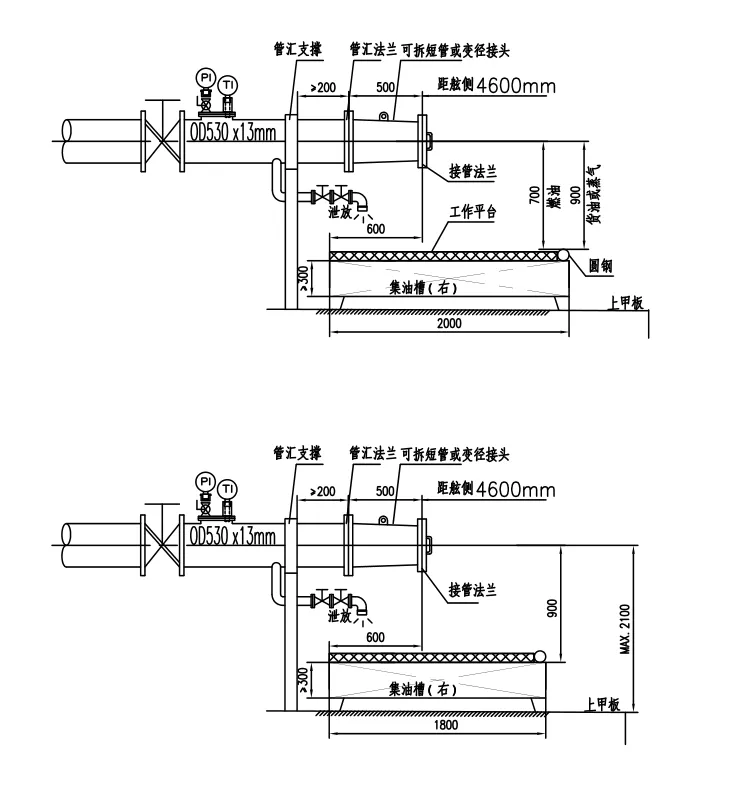

图1 满足新版本的“建议”的布置

阿芙拉型油船的管汇布置举例

上船院自主研发的新型阿芙拉油船,有三根货油管汇、两个蒸气管汇、两根燃料油管汇、两根轻柴油管汇。已根据2新版本的“建议”完成了对管汇区域布置的更新,参见如下图1(更新后)和图2(原始设计)的比较:

通过图1和图2比较可以看出,有以下几点更新:

1、油气回收管的位置换到燃油管的内侧,燃油管换到最外侧,燃油管和轻油管间距按照750mm的要求布置。

2、集油槽的宽度由老版本的1800mm改成2000mm,接管法兰外侧的操作空间由1200mm加大至1400mm。

图2 满足老版本的“建议”的布置

表7 可拆接头和变径接头长度

3、燃油管距离集油槽的垂直高度可降至700mm,老版本的设计货油和燃油管垂直高度统一为900mm。这里需要特别注意的是,新版本中垂直高度的定位是从工作平台的顶部量到管汇中心,老版本中对这个尺寸的定位比较模糊,很多设计没有考虑平台格栅的厚度,导致船厂安装后集油槽的深度小于300mm,这一点在小的化学品船上尤为明显。

4、轻油管接管法兰最外侧至集油槽边缘的距离,新版本中其实没有要求,但为了船厂制作安装方便,仍然按照老版本中1200mm的距离来设计。

5、新版本中取消了管汇中心至上甲板最外侧高度不大于2100mm的要求,取消这个尺寸对强结构翻在甲板面上的化学品船很重要,设计时可以灵活布置甲板面上货油管的高度。

本船货油和蒸气管汇的尺寸为DN500,燃料油管汇尺寸为DN250,轻柴油管汇尺寸为DN200,需要按照建议中对“E”类船舶的要求配备固定式变径接管和备用变径接管,下表中为阿芙拉油船的变径接管统计,注意接管法兰、变径接头和可拆短管应符合压力等级为150的ASME B16.5的要求。

液货船管汇区的布置,对装卸货及其重要,也是石油公司检查的重点,设计时,除非有特殊情况可以和船东协商外,其余应严格按照OCIMF的相关规定。新版本的管汇区布置建议有很多细节方面的修改,设计时需要逐条核对并符合要求,避免后期交船后由于石油公司的检查而造成船东的经济损失。

日本邮船确认开发首艘液氨运输船

据悉,日本邮船(NYK)、日本联合造船公司(JMU)和日本船级社(NK)已经准备联合开发液氨运输船。该船是世界首艘氨气浮式储存装备和再气化驳船。目前,氨的大规模海上运输由多用途液化石油气运输船进行。

上述项目旨在研究使用氨气作为船用燃料,探索氨气的大量运输和供应,以及未来将氨混合燃料引入由日本电力公司运营的燃煤发电站的解决方案中。