先张法预应力预制整浇结构体系在多层物流仓库中的应用实践

2020-09-05钟修华杨基亮

钟修华,杨基亮

(1.中外运物流有限公司,广东 深圳 518067;2.武汉长江航运规划设计院有限公司,湖北 武汉 430030)

1 引言

随着国内土地价格的不断上涨,在经济发达地区的新建物流仓库,以门式刚架结构为代表的单层物流仓库建筑已经逐步被二层、多层物流仓库所取代。二层、多层物流仓库目前结构设计中采用后张预应力现浇混凝土体系框架结构居多,该体系可以很好地适应物流建筑大跨度(柱网跨距12m 左右)、重承载(楼面活载30kN/m2)、平面结构单元尺寸大(100m×100m)的特点,但该体系施工过程中由于楼层高必须大面积使用高支模,施工安全风险大,施工成本高,施工速度慢,给项目各参与方带来了巨大的压力[1]。

宁波中外运国际集运物流项目(以下简称“项目”)主要由 1#、2#、3# 库三栋二层仓库,一栋四层的仓库辅助用房,坡道1及坡道2两个单层坡道附属用房和两个门卫室等单体建筑组成。其中的三栋仓库建筑面积共计77726m2,是典型的二层钢筋混凝土框架结构物流仓库,选用了先张法预应力预制整浇混凝土体系进行了框架结构设计和施工,该体系主要包括带柱帽的大钢模现浇柱(或称原位预制柱)、先张法预应力叠合梁以及闭口楼承板组合楼板,其中梁柱节点、梁叠合部分和楼板混凝土一次整浇。

2 设计概况

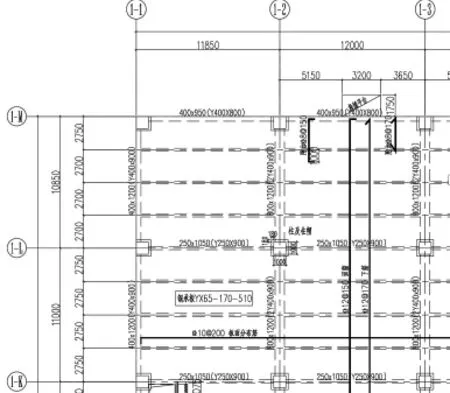

三栋二层仓库框架结构采用该体系结构设计,遵循的原则是标准化、模数化、少规格、单向传力。项目设计概况如下:仓库一层层高为11m,柱子截面为1000mm×1000mm,二层层高为10.254m~12.35m,边柱截面为1000mm×1000mm,中柱截面为800mm×800mm;二层预制梁预制截面尺寸为400mm×900mm、400mm×800mm、250mm×900mm,完成截面详下图,其中800mm宽主梁考虑为两根400mm宽梁相拼,屋面边框连系梁预制截面尺寸为400mm×600mm;二层板采用闭口钢承板YX65-170-510,板净跨度普遍控制在2.5m以下,满足该钢承板无支撑简支跨度要求。

图1 二层结构平面布置图(局部)

3 施工方案

3.1 一层柱施工

一层柱采用1000mm×1000mm截面的带柱帽整体式大钢模进行施工,一层柱与基础的连接采用规范允许的预留孔插筋法连接,基础施工时需根据一层柱配筋按规范锚固长度或搭接长度要求预埋镀锌波纹管。

图2 基础预埋波纹管示意

一层柱施工时,柱钢筋笼在柱边进行绑扎,柱主筋位置需按相应柱基础预埋波纹管定位图进行定位,柱帽钢筋同步绑扎。钢筋绑扎完成后,用汽车吊将柱钢筋笼吊装至一片钢模内,后将另一片钢模反扣在钢筋笼上并用螺栓连接固定。最后整体起吊并将下部预留柱主筋原位插入已经灌浆完成的波纹管内。吊装立好后,采用在大钢模四面拉结钢丝缆风绳的方法进行大钢模调直及加固,后浇筑柱混凝土。待混凝土达到一定强度后,用汽车吊配合分左右两片拆除大钢模。

图3 柱模合模及固定示意

3.2 预制梁生产

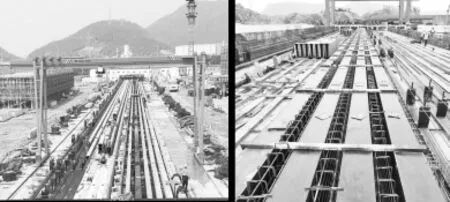

二层预制梁均采用先张法预应力预制混凝土叠合梁,利用了项目拟建的堆场位置作为临时预制场地设置张拉台座。张拉台座有效长度为210m,张拉台座施工时,张拉端采用可重复利用的钢结构进行组装,台座预制梁台面采用C50混凝土进行浇筑,到一定强度后再在台面上固定250mm宽和双拼200mm宽的槽钢分别作为250mm和400mm宽预制梁底模,预制梁侧模则采用底部可开合的350mm宽,900mm高的可移动箱型钢模以便进行流水施工。预制梁施工前,按照图纸对每一根预制梁进行深化编号,并根据台座张拉线长度和单体施工顺序将各根预制梁排入台座张拉线内,即绘制预制梁生产排版图。预制梁施工时,与常规现浇混凝土体系不同的是底筋采用了钢绞线进行替代进行张拉,并在混凝土达到一定强度后才能进行放张。预制梁放张后,将预制梁间钢绞线切断,并采用龙门吊吊离台面至场内运输车,后运输至库内合理堆放以便后期吊装就位,同时开始清理台座底模及进行后续的预制梁施工。待一层柱及梁垫强度达到设计强度的75%以上时,进行预制梁吊装。吊装时,一般采用可负重行驶的75t履带吊在库内进行后退式吊装,先吊主梁后吊次梁。

图4 预制梁生产示意

图5 预制梁吊装示意

3.3 楼承板施工

二层板采用免支撑的闭口压型钢板搁置固定于预制梁顶,铺板完成后,进行框架梁柱节点核心区、主次梁面筋、板筋的钢筋绑扎,并对梁柱节点、主次梁高差位置、边框梁位置支撑侧模,最后浇筑混凝土。

施工中,钢承板搁置于预制梁上口35mm的保护层上,并采用自攻螺丝进行固定。梁面筋较多在梁叠合层内难以绑扎时,按规范允许将部分绑扎于楼板翼缘内,即按T型截面配筋。梁柱节点、主次梁高差位置、边框梁位置支模则采用升降车进行施工,无须搭设操作脚手架。

图6 楼承板及节点施工示意

4 施工组织

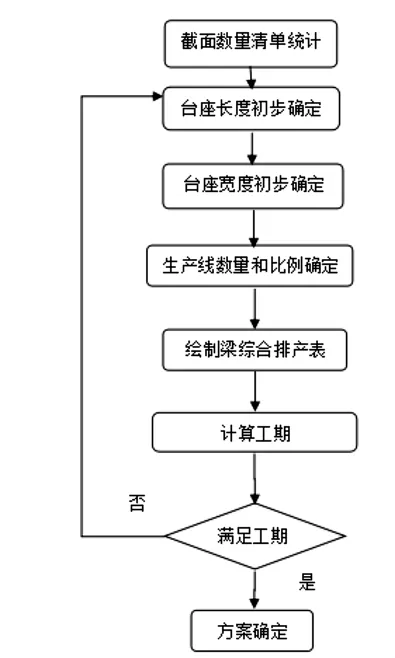

预制梁的生产为关键路线,以关键路线为核心进行现场组织交底实施。首先需要进行预制梁加工产能分析,具体流程可参照图6。经过预制梁工程量及产能计算分析,项目确定了张拉台座有效长度为210m,按每天浇筑3条线,养护6天配置了24条生产线,400宽梁和250宽梁的生产线,比例为8:16,并布置在场地内的西北侧位置。预制梁的生产可以实现循环流水作业,最后一条生产线浇筑完成,第一条线的预制梁可以达到起梁强度,吊离生产线后,可以再进行新的循环。总共需要循环6次,可以实现预制梁全部生产完成。

图7 预制梁产能分析流程图

预制梁制作流水施工阶段,现场共安排钢筋工16人、木工16人、电焊工3人、混凝土工14人、张拉工4人、普工6人、管理人员4人,扣除下雨等不利天气,平均达到每天2.5条的生产效率,现场窝工情况较少,预制梁生产在3个月内顺利完成,未产生台座模具延期使用费。

根据预制梁产能,对吊装机械、柱模具、人员数量进行合理配置,实现预制梁生产与吊装工作流水化,减少预制梁堆放及二次搬运。经过综合分析,按每天成型6根柱子的计划配置一组施工班组进行钢模柱施工,具体配置为一台25t履带式起重机、12套钢柱模、模板及混凝土工6人、钢筋工6人、测量管理人员1人。项目实际施工效果表明,该施工班组能保证每天浇筑完成6根柱子,机械及人员基本都处于高负荷施工状态,数量配置比例较合理。柱子拆模后,大部分柱子成型质量较好,柱子施工也未发生一起安全事故。

预制梁吊装完成形成楼板工作面后,开始梁柱节点和楼板浇筑施工,形成整体的流水搭接。

全部三栋仓库二层框架结构施工组织严格按照计划实施,地面预制场预制梁、现场原位竖向预制柱、场内吊运装配预制梁、楼面钢承板搁置固定及现浇楼板及梁柱节点,不同区域同时交叉有序作业各分项工程,实现了后续分项工程的提前穿插,相比于传统体系必须同一区域连续作业各分项工程,节省了施工工期;传统体系浇筑楼面框架梁的高空作业转化为地面预制作业,也降低了安全风险。

5 结论

本文介绍了先张法预应力预制整浇混凝土体系在大型多层物流仓库框架结构的实际应用,从设计方面来看,运用该体系后梁高减小增加了仓库内有效空间,采用高强混凝土和钢筋及预应力技术节省了单位材料用量,符合国家绿色建筑政策导向;从施工方面来看,按该体系施工避免了高支模,减少了钢管支撑和木模板,节省了人力及周转材料的资源投入;定制钢模施工柱、梁表面平整光滑观感质量满足库内使用无需抹灰;利用了现场拟建堆场作为预制场地也避免了预制梁的场外运输,实现了后续分项工程的提前穿插明显优化了工序等,因此运用该体系不仅减少了施工成本也缩短了工期,同时工程质量、安全上也全过程可控,相应节约了大量能源。

因此,应用实践表明该体系能较好地控制建设成本、施工工期、工程质量及降低施工过程的安全风险,具有很好的推广价值。通过应用总结不断地持续改进,以充分满足节能、省材、减排等绿色要求,积极推动大型物流多层仓库向绿色建筑技术的进步。

最后感谢宁波优造建筑科技有限公司对本项目二层仓库框架结构采用先张法预应力预制整浇结构体系,从设计到施工全过程提供的技术支持。