基于Marposs VCM的全自动气门挺柱计算补偿方法概述

2020-09-04刘立波张俊覃尚第

刘立波 张俊 覃尚第

摘 要 基于现有气门挺柱计算模型,通过分析现有模型的缺点,提出了一种全新的气门挺柱计算模型。自主编写python程序,完成了气门间隙数据采集以及补偿值K更改预测程序,并结合PLC控制逻辑,实现了该计算模型补偿值K的全自动补偿。通过大批量验证,验证了新模型的可行性,同时为工厂自主开发智能制造应用提供了一种可行方案。

关键词 气门间隙;挺柱;python;PLC;补偿值

Abstract Based on the existing tappet calculate model and analyzing the shortcomings of the existing model, a new tappet calculation model is proposed. Collecting valve clearance data and predicting compensation value K via python, combined with logic controlling via PLC, achieved automatic changing compensation value K. Through mass verification, the feasibility of the new model is verified, and at the same time, a feasible solution is provided for the factory to independently develop intelligent manufacturing applications.

Key words Valve clearance; Tappet; python; PLC; Compensation value

前言

發动机是在冷态下装配的,为保证发动机正常工作,在发动机装配过程中需要在配气机构预留气门间隙。如气门间隙过大,会导致气门延迟开启、提前关闭,如气门间隙过小,会导致气门提前开启、延后关闭,导致发动机燃烧异常甚至损坏。因此,在发动机装配过程中,需要保证准确的气门间隙。

生产过程中,选择的气门挺柱等级越大气门间隙越小。现有的气门挺柱的计算模型为2D模型,不能完全包含所有影响因素,所以,计算模型增加了补偿值代替其他影响因素,生产中可根据实际情况调整补偿值来修正计算结果。但是,由于该补偿值内置于测量软件,调整补偿值时需要关闭整个测量系统,再调整补偿值,然后重新启动测量系统,整个过程耗时至少10分钟,造成了极大的等待浪费。其次,该补偿值更改的量需在生产过程中人员手工记录气门间隙波动范围并以此预估,过于依赖人员感知,无法准确及时更改。因此,本文基于现有计算模型,提出一种新的气门挺柱计算模型,通过实时采集气门间隙数据预测补偿值更改大小及更改PLC计算控制逻辑,实现计算模型的全自动补偿[1]。

1气门挺柱计算模型简介

1.1 原计算模型

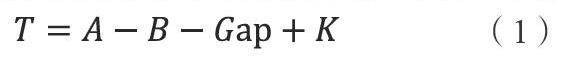

Marposs VCM测量系统假定凸轮轴轴颈和缸盖凸轮轴孔在距气门杆最近的点处相切,计算达到标准气门间隙的理论挺柱厚度T,并通过T换算出挺柱等级,计算模型如公式(1)图1所示。

1.2 新的计算模型

通过分析测量数据传递过程发现,原模型计算过程都在测量软件内完成(软件独立编译封装,无法更改),同时将气门挺柱厚度值输出到了PLC内存中,根据原计算模型,可以在输出的挺柱厚度值的基础上,再增加一个补偿值K2,重新计算挺柱厚度及挺柱等级,且新增的补偿值K2计算在PLC内完成,以此达到将模型中的补偿值K迁移到测量软件外部的目的。由此可得,新的计算模型如公式(2)所示:

2气门挺柱厚度计算自动补偿方案

根据新的挺柱厚度计算模型,需在PLC中将挺柱厚度加上K2,重新计算挺柱厚度及挺柱等级。同时,为了实现模型的全自动补偿,需要实时采集气门间隙测量数据,并对数据进行分析,预测补偿值更改范围[2]。总体逻辑框架如图2所示:

2.1 补偿值变更预测

使用python编写程序,实时采集气门间隙测量数据,并通过采集到的数据计算出补偿值K2更改大小,通过modbus_tcp发送至PLC指定交互地址,补偿值K2计算过程如公式(3)所示:

其中gap为最近10~15台实测气门间隙集合,nominal为标准值,ul为公差上限,ll为公差下限。

同时,当检测到实际应用的K2发生变化,预测程序会自动将更改的内容及气门间隙实时趋势图发送至工作人员手机[3]。

2.2 气门挺柱计算PLC程序设计

在PLC内新增功能块,专门用于计算增加K2后的挺柱厚度和等级。该功能块除了包含自动补偿功能,还提供手动更改功能,以便在极端情况时人工直接干预,手动更改界面如图4所示[4]。

3方案验证

方案实施前后典型数据对比如图5所示。应用前,在出现了10台发动机气门间隙不合格后,进行了一次补偿值调整,补偿值调整范围依赖个人经验来决定。相对于人工修改补偿值的方式,新方案通过实时采集的气门间隙数据来预测补偿值更改范围,会自动选择恰当的时间实时不停机动态补偿,尽量将气门间隙波动范围控制在合格区域内,在选取的样本中仅有1台不合格,最大限度地降低了气门间隙不合格率[5]。

4结束语

本文基于Marposs VCM的气门挺柱计算模型,提出了将补偿值迁移到测量软件外部(PLC内)计算,实现了不停机调整补偿值。通过python自主编程,实时采集气门间隙数据,完成了补偿值更改范围预测,并与生产设备的实现数据交互,最终实现了气门挺柱计算全自动补偿。该方法为工厂自主开发只能应用提供了一种新的思路。

参考文献

[1] 王印.发动机气门间隙(机械式挺杆)测量与应用[J].装备制造技术,2010,(4):70-72.

[2] 王伟,于晓红.MARPOSS测量系统应用解析[J].装备制造技术, 2014,(6):232-235.

[3] 杨连升.内燃机设计[M].北京:中国农业机械出版社,1981:171.

[4] 朱德忠.测量系统原理[M].北京:中国计量出版社,1988:76.

[5] Sebastian Raschka,陈斌.Python机器学习[M].第2版.北京:机械工业出版社,2018:215.