螺旋钢管表面缺陷自动检测系统设计

2020-09-04付嘉玮王军民

付嘉玮 王军民* 白 宇

(长江大学,湖北 武汉430000)

1 概述

螺旋钢管广泛用于石油工业,承担油气集输任务,也用于桥墩码头结构支撑套管中。螺旋钢管表面在生产加工过程中往往出现划痕、腐蚀、孔洞等不同程度的缺陷,降低了螺旋钢管的质量与性能。

缺陷的检测工作往往是由人工完成的。随着生产量的提升,人工检测效率低下、成本高的问题越发突出[1]。为满足现代工业生产自动化智能化的趋势,研究缺陷自动检测技术,对提高生产效率和质量、降低人工成本和生产能源消耗、保障管道运行安全具有积极意义。

2 系统设计方案

表面缺陷自动检测系统设计方案如图1 所示。工业相机置于待检测的螺旋管的上方开始采集原始图像,将图像传输至Raspberry Pi 4B,经图像处理模块分析后,得到缺陷的判别结果。如果原始图像存在符合缺陷特征的区域,则向指示灯传递信号,提醒存在缺陷,需要人工修补;同时Raspberry Pi 4B 通过无线传输将缺陷图像与图像采集时间同步记录,上传至服务器存档。

图1 缺陷检测系统示意图

由于生产线的环境存在大量电焊弧光干扰,在相机镜头前夹具了650nm 带通滤光片过滤杂光。为防止图像丢帧紊乱,工业相机与Raspberry Pi 4B 采用长屏蔽线传输。

3 嵌入式平台搭建

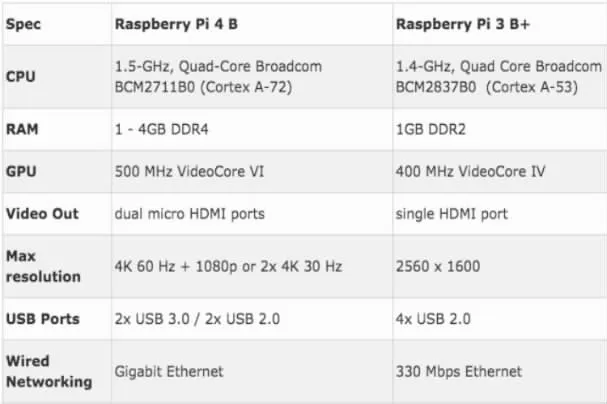

缺陷检测系统需要符合生产线时序规则,为保证检测效率,选用Raspberry Pi 4B 新型嵌入式系统开发套件[2]。4B 型采用64 位四核Cortex A72 处理器,主频1.5GHz,支持C++、Python语言开发。与上一代3B+型相比,处理器速度显著提升,拥有更充裕的内存和更先进的计算机接口,如图2 所示为具体硬件性能对比。

图2 两代Raspberry Pi 的硬件性能对比

Raspberry Pi 4B 的核心是图像处理模块。

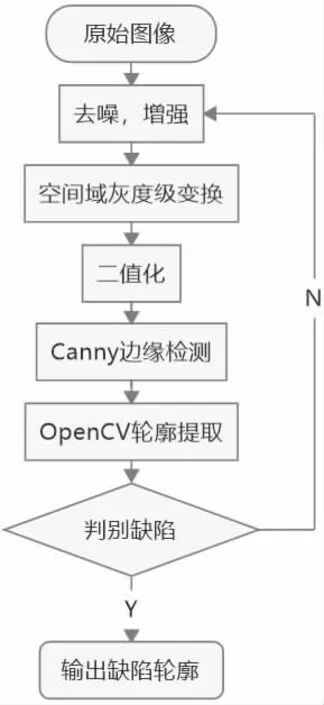

图像处理模块的流程如图3 所示。原始图像的输入是亮图像,用亮度矩阵来表示原始数据。为了抑制与缺陷图像无关的信息,应对其作预处理。

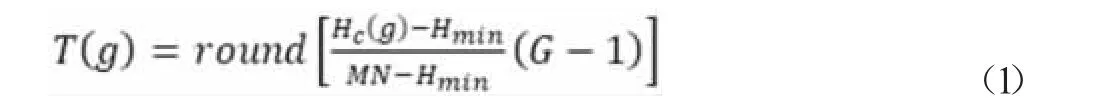

由于现场环境光照不充足,缺陷区域图像局限在很小的范围内,使用线性单值函数,对图像的像素做线性扩展,增强视觉效果[3]。设图像灰度级大小为G,设定长为G 的数组H,图像大小表示为M*N。对图像每个像素点p 扫描,得亮度为gp,将gp导入数组H,当H[g]>0 时即为图像最小灰度级gmin,依次累积得到直方图Hc 为,设定:

将T[gp]重新写入图像即得到空间域灰度级变换结果,如图4。此时原始图像已被覆盖,设定阈值P,将图像像素点以P 为零界点设置为0 或255,得到二值化图像,突出缺陷与背景。

图像二值化后传入Canny 边缘检测算法模块,利用线性高斯滤波器(Gaussian filter)对所有像素点平均加权[4],过滤噪声。接着计算水平、垂直、对角的梯度幅值方向,通过非极大值抑制的边缘细化方法,保留各个梯度最锐利的部分,将其传入OpenCV 轮廓提取函数库中得到缺陷的分割轮廓。当OpenCV 检测到缺陷时,向4B 通用串行总线发送缺陷提示指令,同时将缺陷轮廓、备份的原始图片上传至服务器备份。

在实地测试中,由于现场工作环境恶劣,弧光电磁、烟尘焊料经常影响设备的正常运行,因此采用了软导体PVC 绝缘线外加屏蔽层和PVC 护套的多芯软导线,屏蔽线单端接地的方式将嵌入式设备和现场环境隔离。

图3 图像处理模块流程

图4 灰度级变换图像

4 结论

试验现场及检测结果如图5 所示。实验表明,自动缺陷检测系统能较准确的检测到螺旋钢管上的缺陷位置,同时能提取、标记缺陷轮廓,轮廓基本符合缺陷外围特征,对于小区域连成片的缺陷也能起到较高的识别度,算法鲁棒性良好。

在螺旋钢管生产线上,自动检测设备与人工校验结合,在不增加其他成本的同时大幅延长有效工作时长,不仅提高检测效率,也能保障成品质量。

5 结论

随着计算机、自动化领域的飞速发展,螺旋管生产线的自动化智能化是现代工业的发展趋势和指标。实验说明了设计方案的可行性较好,但仍有诸多细节以待改进[5]。期望在图像处理模块上,改用计算机视觉领域的深度学习方法加以实验验证、对比;期望在嵌入式设备上跟进领域最新开发设备;期望重构系统实现代码,减少亢余。

图5 实验结果