钢-铝合金薄壁管压缩塑性连接成形性分析

2020-09-04余海燕于浩波吴航宇

余海燕,于浩波,吴航宇

(同济大学汽车学院,上海201804)

《汽车节能与新能源汽车技术路线图》中已明确规定:到2020年乘用车百km油耗必须降至5L,汽车重量比2015年降低10%,到2025年降低20%。而且明确了到2020年600MPa以上级别超高强度钢的应用比例、单车用铝量以及单车用镁量分别达50%、190kg和15kg。到2025年,这3个数据分别为30%、250kg和25kg[1]。这说明了包括高强度钢板、铝合金、镁合金等在内的多种轻量化材料同时在汽车上的应用将是趋势[2]。另一方面,薄壁管具有中空、质量轻、高刚度和高强度的特点,由多种轻质材料薄壁管组合而成的结构同时具备轻质材料和薄壁管的双重优点,减重效果更显著,可以达到减重效果、力学性能与成本的同时占优。但目前薄壁管类零件在汽车上的应用并不多,其主要原因之一就是现有的焊接、螺纹连接、铆接、粘接等连接技术还不能满足薄壁管类零件制造需求。

同种金属板材的连接方法有三大类[3-5],第一类是有冶金意义上的连接,如通过轧制、挤压、锻造变形和摩擦生热为主要连接机制的连接方法,如冷连接、摩擦搅拌焊、摩擦焊等;第二类是以产生塑性变形为机制的塑性连接,如自冲铆、摩擦自冲铆[6]、无铆连接、塞铆焊[7]、摩擦塞铆焊[8]、流动钻铆、液压成形连接、电磁成形连接等。与第一类连接方法相比,第二类连接无需实现冶金学上的微观组织形成,无需去除零件表面氧化膜,也无需加热,只需控制塑性成形质量,更适合于工业化的生产。第三类是采用结构胶、密封胶等化学粘接剂将两材料粘接在一起,有辊压与粘接的复合连接[9]、粘接与挤压变形的复合连接[10]、粘接与铆接的复合连接[11]、粘接与螺纹连接的复合连接等[12]。这种方法在近些年得到快速发展。

上述连接方法主要是针对金属板材件的连接,金属管连接的[13]主要方法有焊接、螺纹连接、法兰连接、粘接、卡箍连接、形状记忆合金连接和冷挤压连接。管与管的焊接易出现裂纹、焊穿、焊接变形大等缺陷,不适合于薄壁管的连接,而且铝、镁合金的焊接非常困难。粘接剂易发生老化失效,对湿热环境适应性差,因此粘接常伴随其他连接方法同时使用。螺纹连接由于螺纹的牙高占据一定的壁厚,使得管件的强度减小,此方法不适合于薄壁管。同样法兰连接和卡箍连接常用于大口径的圆管。因此,传统管连接方法均不适合于薄壁管的连接,新研发的管连接方法更加适用。套环连接的原理是将2根待连接的管插入套环内,在两端接口处填入嵌缝材料,然后从套环的两端填充密封材料,这种连接方法的接头强度低,主要用于铸铁管、石棉水泥管、混泥土管等的连接。形状记忆合金连接方法是将管件插入加热的管接头内,冷却后记忆合金管接头收缩恢复到原来的形状,使管件紧固连接。这种连接接头对温度比较敏感,不适合于有承载要求的管件的连接。电磁脉冲连接是利用电磁力使外管产生向内的变形与内管接触形成连接。这种连接方法中磁场力是关键参数,而磁场力的影响因素多而复杂,易导致外管轮廓的畸变。旋压塑性流动复合连接主要利用摩擦产热使金属管软化,在热和压力的共同作用下使连接区发生塑性流动实现连接。这种连接中,易产生塑性区域金属来不及填充旋压头划过的区域而在这些区域留下大小不一的空缺,空缺不仅影响美观还大大降低了接头的强度。

葡萄牙学者Alves等[13-14]提出了一种基于压缩失稳形成褶皱,并利用两管褶皱的重叠包覆来连接两薄壁管的方法。这项技术还被拓展用于管-板塑性连接、管-管曲面褶皱连接[15]和管-管斜交连接,近期该课题组又将该方法用于两薄壁管的内缩式连接[16]。Afonso、Alves等[17]提出的新凸台连接方式,基于管塑性连接变形,管壁材料经轴向压缩堆积,形成截面形状和尺寸可控的环形法兰。然后使用环形法兰固定板材,并通过第2个凸台成形操作或自由管端顶在板材表面上镦处,在杆和板材之间形成机械连接接头。目前国内外对这项技术的研究还比较少,主要有Alves课题组、德国几所大学以及德国宝马汽车公司。

该方法自发明至今主要用于钢管的连接,尚没有在异质金属管连接方面的应用。铝合金由于焊接性差,比钢管更迫切需求这种塑性连接技术,但是铝合金的塑性变形能力比钢差,其连接可行性的工艺参数及几何参数要求更加苛刻。为此,本文以铝合金管/钢管为对象,采用Abaqus软件对压缩塑性连接过程进行仿真,并设计了压缩塑性连接模具对仿真模型进行验证。重点对压缩塑性连接过程、管坯的相对自由长度、模具与管坯间隙、芯棒与管坯间隙对成形性的影响规律进行讨论。

1 塑性连接试验

1.1 薄壁管压缩塑性连接原理

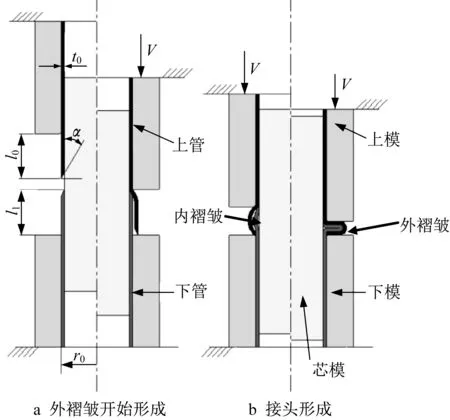

葡萄牙学者Alves等[13-14]提出的基于压缩塑性连接的原理,如图1所示。金属薄壁管分为上下2段,上、下管为被连接的两薄壁管,上、下管端部分别设计有内倒角和外倒角。在轴向压力作用下上管向下运动,当上管与下管接触时,在端部倒角的引导下,上管会自动向外滑动并产生向外鼓凸的变形,形成外褶皱。随后下管进入上管内侧,当下管边缘与上管接触后发生失稳变形,形成向外鼓凸的内褶皱。同时,外褶皱被压短变宽。随后,内外褶皱在轴向压力作用下继续压缩变形,直至形成包覆的褶皱,最终实现两薄壁管的连接。这种连接技术在模具和压力机的作用下具有高精度、高效率和高可靠性的特点,易于批量生产,而且对管坯性能的影响小,没有光、热、废气等排放,无须填充材料,工作环境友好,适合于汽车零部件的制造。

图1 基于压缩失稳的管-管端部塑性连接原理图Fig.1 Principle of plastic joining of tube ends based on compression instability

1.2 材料及试样

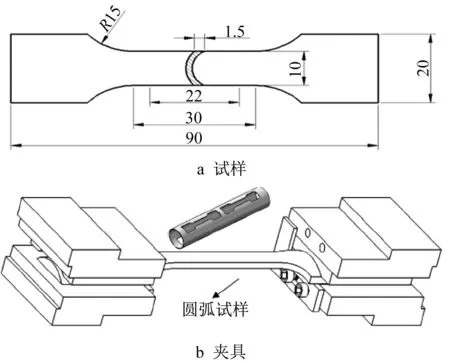

以St16钢管和6061-T6铝合金管为对象,其中钢管为焊接钢管,铝合金管采用挤压加工。钢管外径32mm,壁厚1.5mm。铝合金管外径32mm,壁厚1.0mm。基本力学性能参数由圆弧形单向拉伸试验获得,试样参考GB/T228.1—2010标准取圆弧形试样,其形状及尺寸如图2a所示,并设计了如图2b所示的专用夹具。如表1所示,2种钢管的真应力-真应变曲线如图3所示。

图2圆弧形单向拉伸试样及其夹具Fig.2 Dimensions of arc specimen adopted in uni⁃axial tension and its clampers

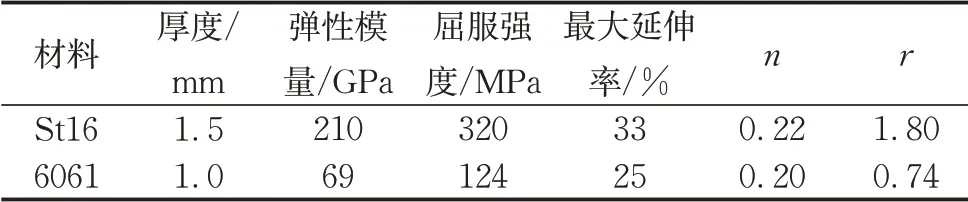

表1 St16钢/6061铝薄壁管的材料性能参数Tab.1 Mechanical properties of St16/AA6061 thinwalled tubes

图3 St16钢管和AA6061铝合金管的真应力-应变曲线Fig.3 True stress-strain curves of St16 steel an⁃dAA6061 aluminum alloy

1.3 塑性连接模具及实验

图4a和4b所示为薄壁管塑性连接专门设计的模具,该模具由上模、下模、芯模、上下模板组成。上下模板与材料试验机的工作台相连。模具设计过程中确保模具间隙的均匀非常关键,间隙太大模具圆角部分无法有效挤压管端部使之产生紧密接触。间隙过小,连接后试样接头卡在模具中无法脱模。经过多次修改,采用了下模与下模板通过圆形槽直壁接触来定位,同时芯模与下模板采用螺钉进行固定,如图4a所示,最终试制出的模具如图4b所示。塑性连接试验在MTS材料试验机上进行,压缩速度2mm·min-1。

2 塑性连接仿真模型

图5 薄壁管压缩塑性连接有限元模型Fig.5 Finite element model of compression plastic joining forthin-walled tubes

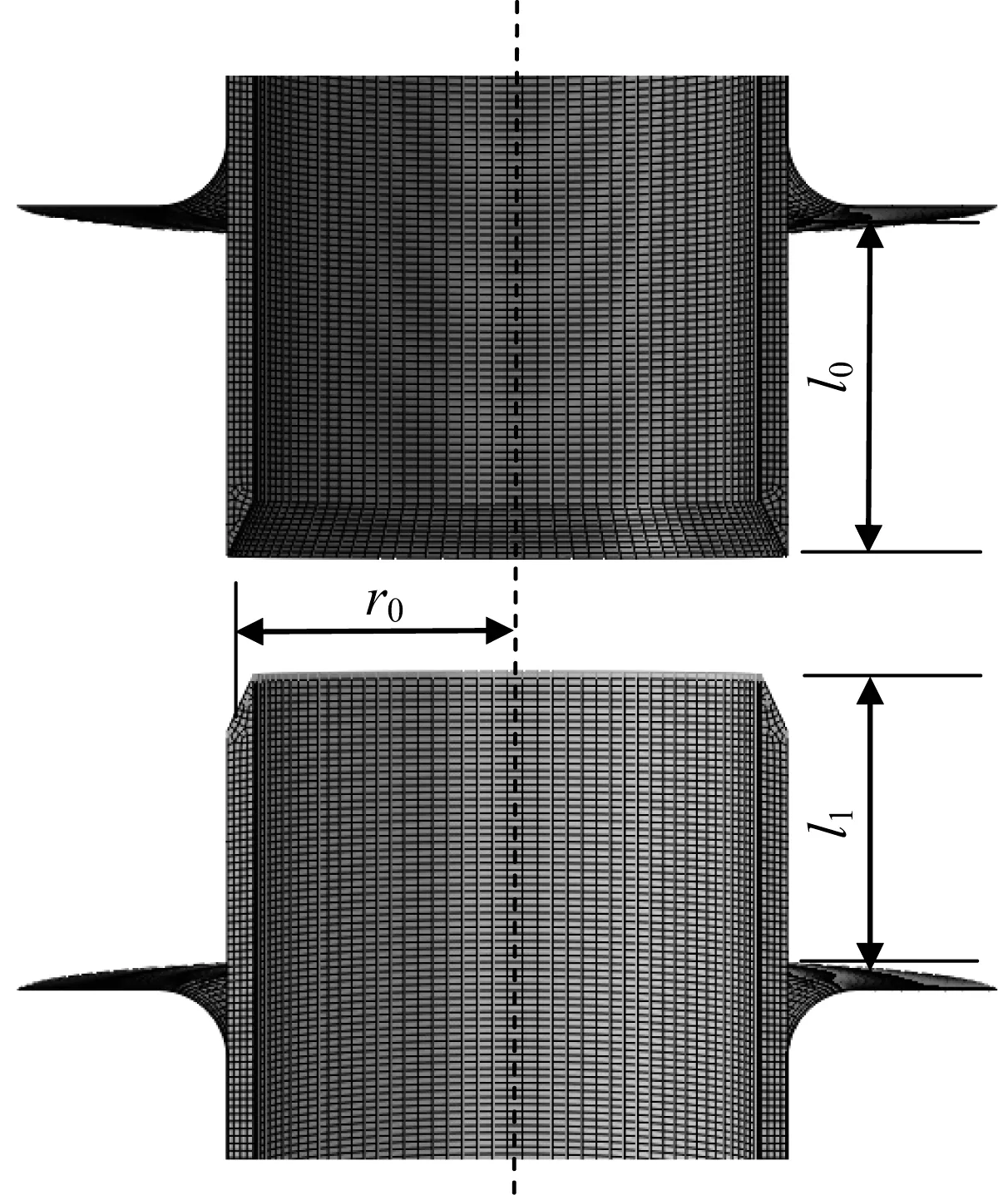

为了对钢-铝管连接变形过程关键参数进行研究,采用Abaqus/Explicit软件对连接变形过程进行数值仿真。图5所示为仿真模型,考虑几何及载荷均是轴对称,管坯选取轴对称单元模拟,上模和下模定义为离散刚体,内部芯棒定义为解析刚体,这3个刚体均定义为RAX2单元。各接触面设为主从面接触,摩擦系数取0.15。考虑连接变形过程中存在上/下管坯与上/下模、上/下管坯与芯模、上管坯与下管坯等12个接触对,故上/下管坯定义为非协调模式CAX4I单元,非协调单元能增加单元位移梯度的附加自由度,能克服剪切自锁问题,具有较高的计算精度。

3 结果分析与讨论

根据压杆失稳理论,弹性杆在轴向压力作用下发生失稳的临界载荷大小可用欧拉方程(1)来计算。

式中,Pcr为临界载荷,E为弹性模量,I为压杆失稳方向的惯性矩,l为压杆的长度。式(1)说明压缩失稳的发生与受压杆的截面形状和长度密切相关。本文研究的2个管端部对接,可以当作2根管串联起来的压缩失稳,每个管坯都是一个可发生弹塑性变形的压杆,中间连接部位由于内外倒角的作用导致在压缩时产生一定的轴向阻力和径向作用力,如果被连接的2个管坯具有完全相同的材料特性和几何特性,也就是说式(1)中的弹性模量E、惯性矩I和长度l相同,那么这2个管发生压缩失稳的位置和形状应该相同。只要这两管在材料上或几何上稍有区别,那么它们产生的失稳位置和失稳波形都会不同,而这就是影响接头形成的关键因素。因此每个管坯露出模具的部分长度也称为自由长度,l0和l1、管坯的截面尺寸、管坯与模具的间隙、对压缩塑性连接是否成功非常关键。

3.1 模型验证

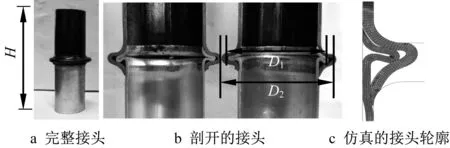

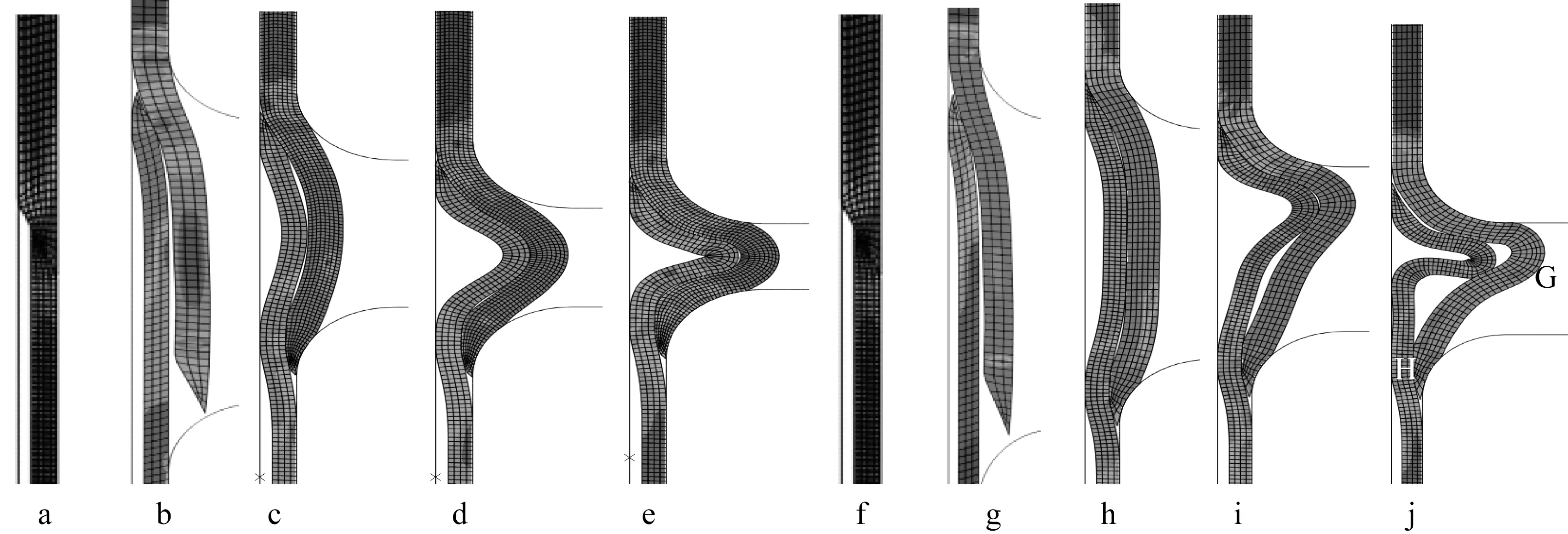

为了验证有限元模型的准确性,从实验中选取了如图6所示的接头试件。为了方便观察接头处褶皱轮廓,将图6a所示管接头沿管中性面剖开,分别测量内外褶皱的外径D1、D2以及接头的总高度H,如图6a和图6b所示。图6c为仿真所得轮廓,形成该接头的上下管自由尺寸分别为20mm与16mm。可见,实验所测接头轮廓与图6b所示的轮廓形状相同。表2列出了接头轮廓的测量结果与仿真值。与实验结果相比,仿真结果的误差为1%左右,仿真精度满足要求。这说明本文所建立的有限元模型可以准确地再现管压缩塑性连接的过程,可以采用该有限元模型进行后续的分析。

图6 St16/AA6061管压缩塑性连接接头及接头尺寸(l0=20mm,l1=16mm)Fig.6 Formed St16/AA6061 tube jointsmanufac⁃tured by compression plastic joining and il⁃lustration of main dimensions(l0=20mm and l1=16mm)

表2 测量与仿真所得的接头几何尺寸Tab.2 Measured and simulated geometry dimen⁃sions of joints

3.2 相对自由长度的影响

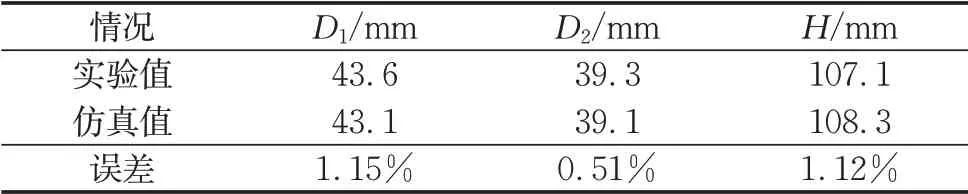

图7a~7f所示为不同自由长度的管坯压缩塑性连接形成的接头结构及等效应力分布。图7a中两管自由长度均为10mm,此时lg=l0+l1=20mm,管坯内径为16mm,故lg/r0=1.250。可以看出接头已经形成,内外褶皱波形贴合也较好,但是接头半径方向的尺寸较小,也就是压缩形成的褶皱径向宽度较小,这样的接头在轴向拉力作用下容易脱开从而接头强度不足。由此可以说明当lg/r0≤1.250时,这两管不适合于采用压缩连接的方式形成接头。图7b~7f所示接头的径向宽度逐渐增加,区别在于两管褶皱顶点处的间隙不同。图7c所示接头最好,径向宽度较大且褶皱顶点处间隙也较小,内外褶皱接触面大,弯曲产生的包覆作用大。此时lg/r0=1.625,这说明当被连接两管的几何尺寸满足1.250<lg/r0<1.625时,可以通过轴向压缩的方式形成接头。图7e和图7f所示接头不仅存在较大的顶点间隙,在下模圆角处还产生了较大的圆角间隙,如图中圆圈所标记之处。这两类接头内外褶皱接触面小,相互包覆作用小,连接强度低,故均属于不合格接头,在工艺设计时需要避免这种设计。因此在lg/r0≥1.875时,本文研究的St16钢管和6061铝合金管所形成的接头属于不合格接头。

图7 1.5mm钢和1mm铝管在不同l0和l1下压缩塑性连接仿真接头Fig.7 Simulated joints of 1.5mm-St16/1mm-AA6061 tubesat different free lengths

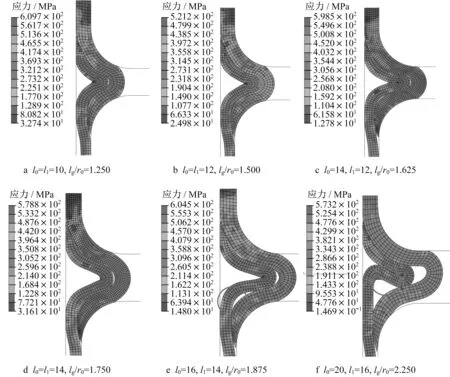

为了进一步说明上下管自由长度l0与l1的不合理设计对最终接头形貌的影响,图8分别列出了2种自由长度情况下接头的形成过程(图8a~8e为成型过程情况1,上下管自由端长度分别为l0=14、l1=12、lg/r0=1.625。图8f~8j为成型过程情况2,上下管自由端长度分别为l0=14、l1=12、lg/r0=2.375)。图8a~8e和图8f~8j分别对应压缩过程中的5个关键状态,包括初始状态、上管压缩失稳、下管开始失稳、上下管形成褶皱和压缩结束状态。图8a和8f所示被连接两管端面接触,在轴向压力作用下,上管向外滑动直至与下模接触,直至开始弯曲变形,如图8b和8g所示。上管发生弯曲后,轴向长度减小导致下管上端与上管内圆角接触,下管也开始发生弯曲变形,如图8c和8h所示。图8d所示上管和下管所产生的褶皱弯曲贴合,间隙被消除。而图8i所示内外褶皱并没有完全贴合,存在间隙,而且褶皱顶点偏离正中位置。随着压缩行程的增加,由于接触面小,内褶皱对外褶皱的约束作用也小,外褶皱基本处于自由胀形状态,而内褶皱受图8j中G点和H点的约束作用产生了2次弯曲,从而加大了GH区域的间隙,使得内外褶皱的接触面急剧下降,导致最终形成的内外褶皱外形不匹配,接触面小,如图8j所示。而图8e所示内外褶皱完全匹配,接触面大,这样弯曲所产生的包覆作用也强,足够的接触面是确保接头强度的关键因素。这说明合理的自由长度设计可以使内外管在压缩失稳后产生的变形是协调的,也就是说内褶皱的变形与外褶皱的变形不仅大小协调而且方向也协调。因此,压缩塑性变形连接能否形成合格接头需要对被连接两管的自由长度进行合理设计,对于本文所研究的对象,当两管自由长度满足1.2,0<lg/r0<1.625时可以形成合格接头。

图8 2组不同上下管自由长度l0-l1下接头的仿真压缩过程Fig.8 Simulated compression process of two groups of tubes at different free lengthsin compression

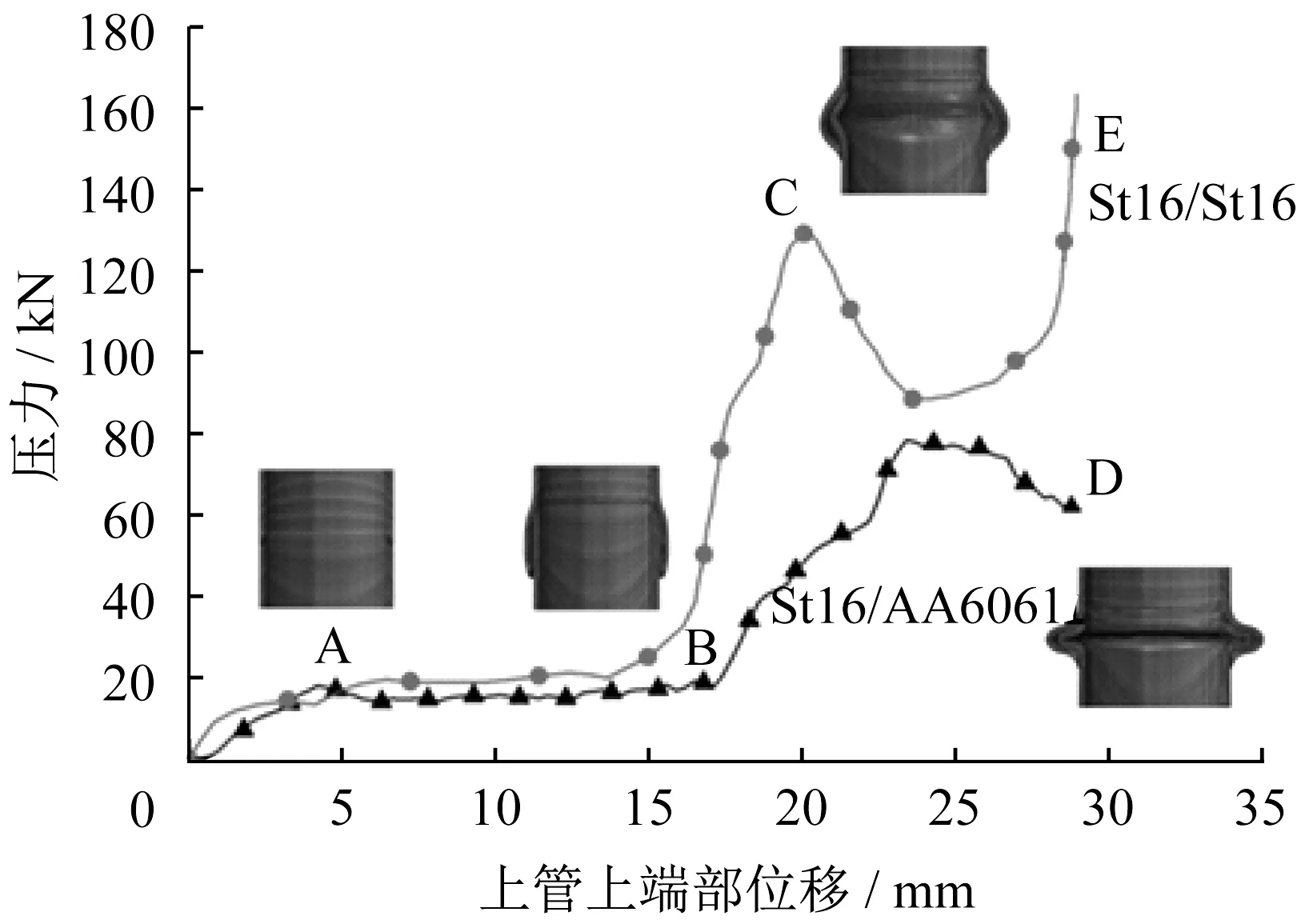

3.3 压力-位移响应

图9 中圆点和三角形标记点的曲线为分别为St16/St16管接头与St16/AA6061管接头塑性连接过程中的载荷位移曲线,相应管坯几何尺寸相同,压缩位移也相同。位移是上管端部处的位移,载荷是由压力机传感器测得的轴向压力。可见,2种接头的载荷位移曲线变化趋势基本相同,压缩开始阶段载荷随着压缩行程的增加逐渐上升,当上管端部与下管端部接触时压力达到局部最大值,也就是图9中曲线上的A点。此后,上管开始压缩失稳变形,当上管端部与下模圆角相接触时载荷达到局部峰值,如图9中的B点。之后,下管也开始发生屈曲失稳变形,只是下管形成的褶皱(内褶皱)与上管形成的褶皱(外褶皱)相接触,此时载荷达到一个新的峰值,如图9中C点。该点之后,内外褶皱一起发生塑性变形,外褶皱逐渐将内褶皱包覆在内。当两褶皱的内侧面相接触时载荷又达到一个峰值,如图9中E点。此时,接头已经形成。

图9中St16/AA6061接头塑性连接的载荷位移曲线下降后并没有继续上升,其主要原因是铝管的塑性变形能力差,在接头形成后所形成的褶皱无法压实,也就是褶皱无法被压至内表面接触的状态,故载荷没有向St16/St16载荷曲线中那样快速上升。

3.4 模具/管坯外表面间隙

图9 钢/钢、钢/铝薄壁管塑性连接的载荷-位移曲线(l0=20mm,l1=18mm)Fig.9 Force-displacementcurves of St16/St16 and St16/AA6061 thin-walled tubes in plastic joining(l0=20 mm and l1=18 mm)

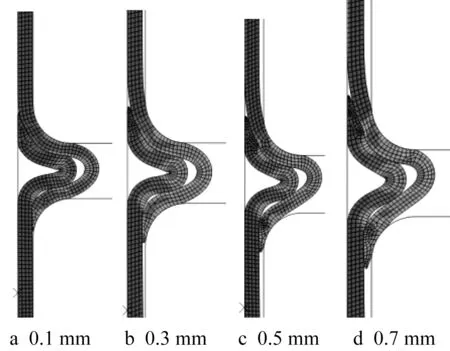

为了分析模具与管坯间隙量对压缩塑性连接性能的影响,以自由长度l0=20mm、l1=18mm、壁厚均为1.5mm的St16钢/AA6061薄壁管为例,模具与管坯外表面的间隙分别取0.1~0.7mm,仿真得到如图10a~10d所示的接头轮廓。由图可见,随着间隙量的增大,所形成接头轮廓不同,主要表现在褶皱顶端间隙量和褶皱内侧接触面大小不同。图10a~10b所示接头内外褶皱有较大接触面,内侧褶皱在圆角处弯曲曲率大,而图10c~10d所示接头内外褶皱接触面小,内褶皱圆角曲率较大,且褶皱顶点向上偏移,形成接头松散。主要原因在于上管端部间隙大,材料流进上下模之间的部分较多,所形成的外褶皱过大,导致内外褶皱顶端间隙增大以及在轴线方向长度过大,也就是形成的褶皱偏大,这样内外褶皱的相互挤压作用减弱,从而内褶皱也没有充分塑性变形。因此,本文所研究St16钢/AA6061薄壁管合理的间隙量为0.1~0.3mm,即0.07~0.20倍的壁厚。

图10 模具间隙为0.1~0.7mm时的仿真接头Fig.10 Simulated jointsat a die/tube clearance of⁃within 0.1 to0.7mm

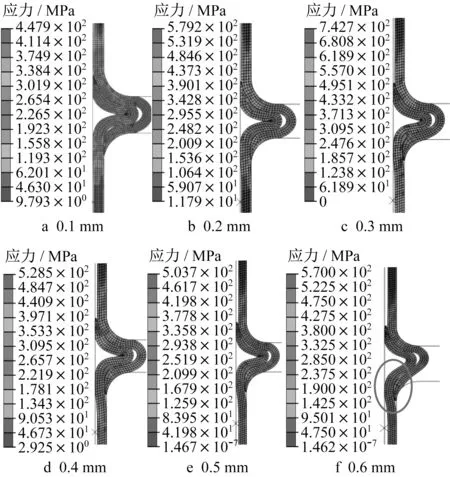

3.5 芯棒/管坯内表面的间隙

压缩塑性连接过程中芯棒对管内表面有径向支撑和轴向摩擦约束的作用。间隙太小,一方面会导致芯棒与管内表面接触面大从而轴向所需的压缩载荷增加,另一方面压缩连接后芯棒会卡在接头内,导致芯棒取出困难,从而影响连接效率。间隙过大,可能会形成不合格接头。所以芯棒与管内表面的间隙量对压缩塑性连接成形性非常重要。为此,进行了间隙量为0.1~0.6mm情况下的接头轮廓仿真,仿真所得接头轮廓如图11所示。图11a~11e所示接头轮廓基本相同,内外褶皱接触面大,内褶皱顶点处曲率大且表面接触紧密,褶皱顶点处于轴向对中位置,只是在褶皱顶点处存在一定的间隙。图11f所示接头为不合格接头,内外褶皱在轴向没有形成接触,下管材料流进过多,导致圆角处材料过早堆积,如图中圆圈标记之处,堆积限制了相邻区域材料的流动,导致内侧褶皱不再继续长大,没有形成有效的包覆褶皱。因此,可得芯棒与管坯内表面的可能合理间隙量为0.1~0.4mm,也就是0.07~0.27倍的壁厚。

图11 芯棒间隙为0.1~0.6mm的仿真接头Fig.11 Simulated joints at acore/tube clearance of 0.1 to 0.6mm

4 结论

以St16钢和6061铝合金薄壁管为对象,对一种新型的薄壁管的塑性连接方法的可行性进行了仿真和试验研究,对压缩塑性连接过程、管坯的自由长度及模具间隙对成形性的影响以及载荷-位移曲线进行了讨论。可得如下主要结论:

(1)基于压缩形成褶皱的塑性连接方法可用于St16/AA6061薄壁管的端部连接。

(2)对研究的St16/AA6061薄壁管而言,管坯相对自由长度满足1.250<lg/r0<1.625、模具与管坯外表面间隙为0.07~0.20倍的壁厚、芯棒与管坯间隙为0.07~0.27倍的壁厚是压缩塑性连接成功的前提条件。

(3)压缩塑性连接能形成有效连接的关键技术在于合理设计管坯自由长度、管坯与芯棒、管坯与模具间隙量,使被连接两管在压缩失稳之后的变形协调,包括变形量的匹配和变形方向的协调,也就是内外褶皱的波形轮廓必须紧密贴合在一起。