无压力传感器下的电子液压制动系统轮缸液压力控制

2020-09-04崔天宝

熊 璐,杨 兴,冷 搏,3,崔天宝,韩 伟

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心,上海201804;3.同济大学机械工程流动站,上海201804)

传统液压制动系统受限于其自身硬件结构,已经难以满足汽车电动化和智能化对制动执行器提出的精确快速主动控制这一新需求,因此线控制动系统将逐渐取代传统液压制动系统。线控制动系统主要可细分为2种类型,电子液压制动系统(electrohydraulic brake,EHB)和电子机械制动系统(electromechanical brake,EMB)[1]。其中EHB系统使用电机取代传统真空助力器作为动力源,但仍保留技术成熟的液压部件,解决方案相比于EMB更加成熟,并具有高性能主动制动、提升制动能量回收率、集成度高等诸多优势,已成为行业公认的下一代汽车制动系统主流解决方案。

轮缸液压力控制模块通过调节伺服电机和电磁阀的控制指令使轮缸实际液压力快速准确地跟踪上层控制算法给出的期望轮缸液压力。另外通常会包含轮缸液压力估计模块,以便诊断压力传感器是否失效,并且在失效安全模式下取代压力传感器保证制动系统有效工作,实现系统冗余备份。如果使用轮缸液压力估计模块替换液压力传感器,则能有效降低线控制动系统的生产成本。Sorniotti等[2]利用硬件在环台架对博世电子车身稳定系统的液压控制单元(hydraulic control unit,HCU)的进液阀、出液阀、电机液压泵等进行测试,分析了各个部件对汽车动态控制性能的影响。韩龙[3]研究了高速开关阀在不同调制频率和占空比条件下的阀芯动态响应,选取调制频率使电磁阀具有较大线性占空比调节区间,并通过PID(proportional-integral-derivative)控制计算各电磁阀的占空比进而调节各轮缸液压力。孙成伟等[4]提出阶梯减压控制方法,并给出了流量系数、电磁阀开启延迟时间、电磁阀关闭延迟时间的标定方法。韩伟等[5]基于四阀结构的集成式电子液压制动系统,采用主缸定频调压法对各轮缸的目标液压力进行跟踪控制,实现了车辆横摆稳定性控制。在轮缸液压力估计方面,Li等[6]通过增减压阀的流量特性方程计算出进入轮缸的制动液体积,结合轮缸的PV(pressure volume)特性估计出轮缸液压力,但这种方法对电磁阀的重复性、前后一致性要求较高。欧阳[7]根据获得的电磁阀、电机液压泵以及液压系统特性,结合各部件的工作状态和液压力需求,提出了轮缸液压力控制和估计的经验和半经验控制算法。Jiang等[8]结合车轮的运动状态,使用卡尔曼滤波对基于电磁阀模型的液压力估计值进行实时更正,提高了估计精度,但依赖于准确的路面附着系数。

本文针对四阀结构集成式电子液压制动系统这一单动力源调控四阀四通道新构型,提出了无轮缸液压力传感器下的轮缸液压力控制算法。首先通过台架试验测试数据分析液压调节单元的电磁阀特性、轮缸PV特性以及液压系统延迟特性,然后在此基础上设计轮缸液压力估计和控制策略,最后通过台架试验与有轮缸液压力传感器的控制方案进行对比。

1 电子液压制动系统描述

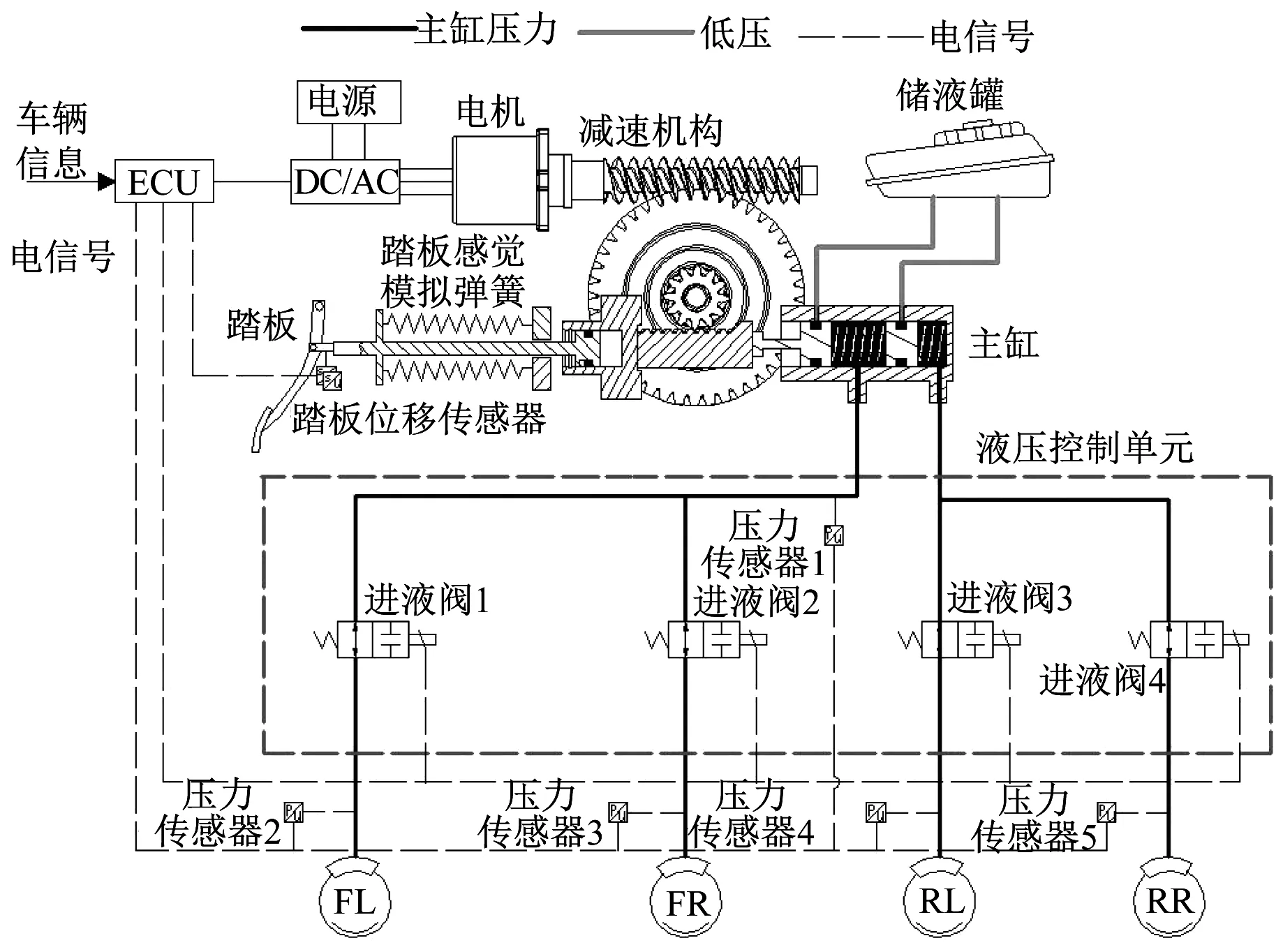

基于自主研发的集成式电子液压制动系统(integrated electro-hydraulic brake system,I-EHB)进行研究,其系统构型如图1所示。

图1 集成式电子液压制动系统Fig.1 Integrated electro-hydraulic brake system

I-EHB系统由主缸建压单元、踏板感觉模拟器、液压控制单元和制动控制器等基本功能单元组成,可以实现常规制动、主动制动以及失效模式制动。为了降低成本并精简HCU结构,其中液压控制单元采用了四阀结构方案:基于管路复用原则,每个制动轮缸仅由一个两位两通电磁阀调节液压力,该两位两通电磁阀由ABS传统增压阀(常开阀)改制得到。

基于上述I-EHB系统结构,搭建了可以实现HCU测试、液压力估计及液压力控制等功能的硬件在环试验平台,如图2所示。

图2 硬件在环试验台架Fig.2 Hardware-in-loop test bench

2 HCU特性测试

2.1 电磁阀特性

液压调节单元中的高速开关电磁阀是一类使用高频率开闭方式工作的机电液耦合元件,通常采用脉冲宽度调制技术(pulse width modulation,PWM)对其进行控制。通过选择合适的脉冲控制频率和有效的占空比区间(脉冲宽度),高速开关电磁阀可以对制动液流量表现出近似线性的控制效果。

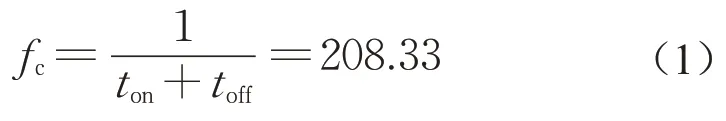

2.1.1 电磁阀电流响应特性

通过观测电磁阀在上下电时电磁线圈的电流响应情况,得到改制后的电磁阀阀芯上电动作时间(电磁阀关闭时间)基本处于0.002 6s~0.002 8s,而下电动作时间(电磁阀开启时间)为0.002s左右。电磁阀的临界频率fc由式(1)计算可得。

式中:ton为电磁阀开启所需时间,s;toff为电磁阀关闭所需时间,s。

2.1.2 电磁阀液压特性

电磁阀的增减压特性是其结构参数、控制信号及整个液压系统的综合反映,通过研究其液压特性可以分析出合适的控制信号参数以及有效的液压力变化调节区间。

图3所示为控制频率50Hz、初始压差4MPa时不同占空比条件下的增压工况测试结果,由图可知电磁阀PWM控制时存在死区和饱和区。

图3 控制频率50Hz、初始压差4MPa时的增压测试结果Fig.3 Test results of pressurization at a control signal of 50Hz an initial pressure deviation of 4MPa

选取临界频率以内不同的PWM控制频率,在电磁阀两端初始压差分别为2MPa及5MPa两个具有代表性的工况下进行测试,试验结果如图4和图5所示。在2MPa与5MPa压差下,占空比死区和增压速率极值都随着控制频率增加而逐渐变大,并且在占空比有效区间内增压速率与占空比呈近似线性关系。减压工况和增压工况类似。

为使电磁阀有足够的占空比控制范围并有更灵敏的控制效果,在实际控制过程中电磁阀控制信号的控制频率一般应远小于开关阀的临界频率,结合电磁阀的液压特性测试结果,选择电磁阀的控制频率为50Hz。

图4 初始压差2 MPa时不同控制频率下的增压速率曲线Fig.4 Pressurization rate of different control fre⁃quencies at an initial pressure deviation of 2 MPa

图5 初始压差5 MPa时不同控制频率下的增压速率曲线Fig.5 Pressurization rate of different control fre⁃quencies at an initial pressure deviation of 5 MPa

根据控制频率50Hz下的不同压差、不同占空比和液压力变化速率的台架试验数据,拟合得到电磁阀的增、减压特性,分别如图6和7所示。

图6 电磁阀增压特性Fig.6 Pressurization characteristics of solenoid valve

图7 电磁阀减压特性Fig.7 Depressurization characteristics of solenoid valve

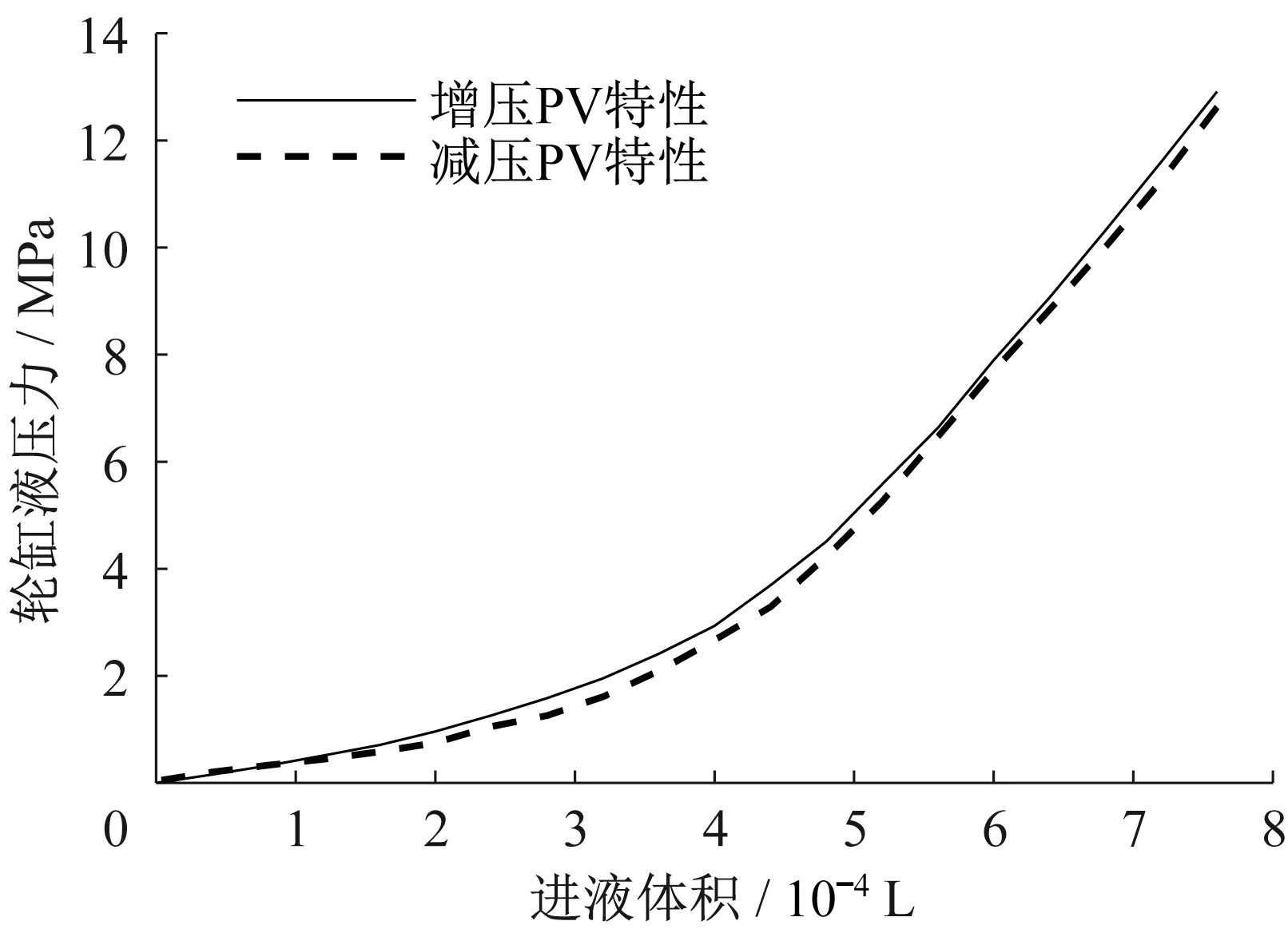

2.2 轮缸PV特性

轮缸PV特性受到油路软管等元件变形以及制动盘间隙变化等因素影响,难以用精确的数学公式进行表述,因此基于硬件在环试验平台进行缓慢增减压测试,得到如图8所示的轮缸PV特性,其中轮缸液压力信息由压力传感器获取,进入轮缸的制动液体积信息由流量计获取。选取增减压PV特性均值作为轮缸系统PV特性,并进行不同目标液压力下PV特性对比以及分段增压与连续增压PV特性对比测试,试验结果分别如图9和10所示,验证了I-EHB系统轮缸PV特性具有较好的一致性和可重复性。

图8 轮缸PV特性曲线Fig.8 PV characteristic curve of wheel cylinder

图9 不同目标液压力下的轮缸PV特性曲线Fig.9 PV characteristic curves of wheel cylinder at different target pressures

图10 分段连续增压与直接增压PV特性曲线对比Fig.10 PV characteristics coMParison between piecewise continuous pressurization and di⁃rect pressurization

2.3 液压系统延迟特性

电磁阀控制指令发出时液压系统存在响应延迟现象,若不加以考虑则液压力估计值与实际液压力之间会产生较大的相位差,进而引起较大的估计误差。液压系统的响应延迟如图11所示。

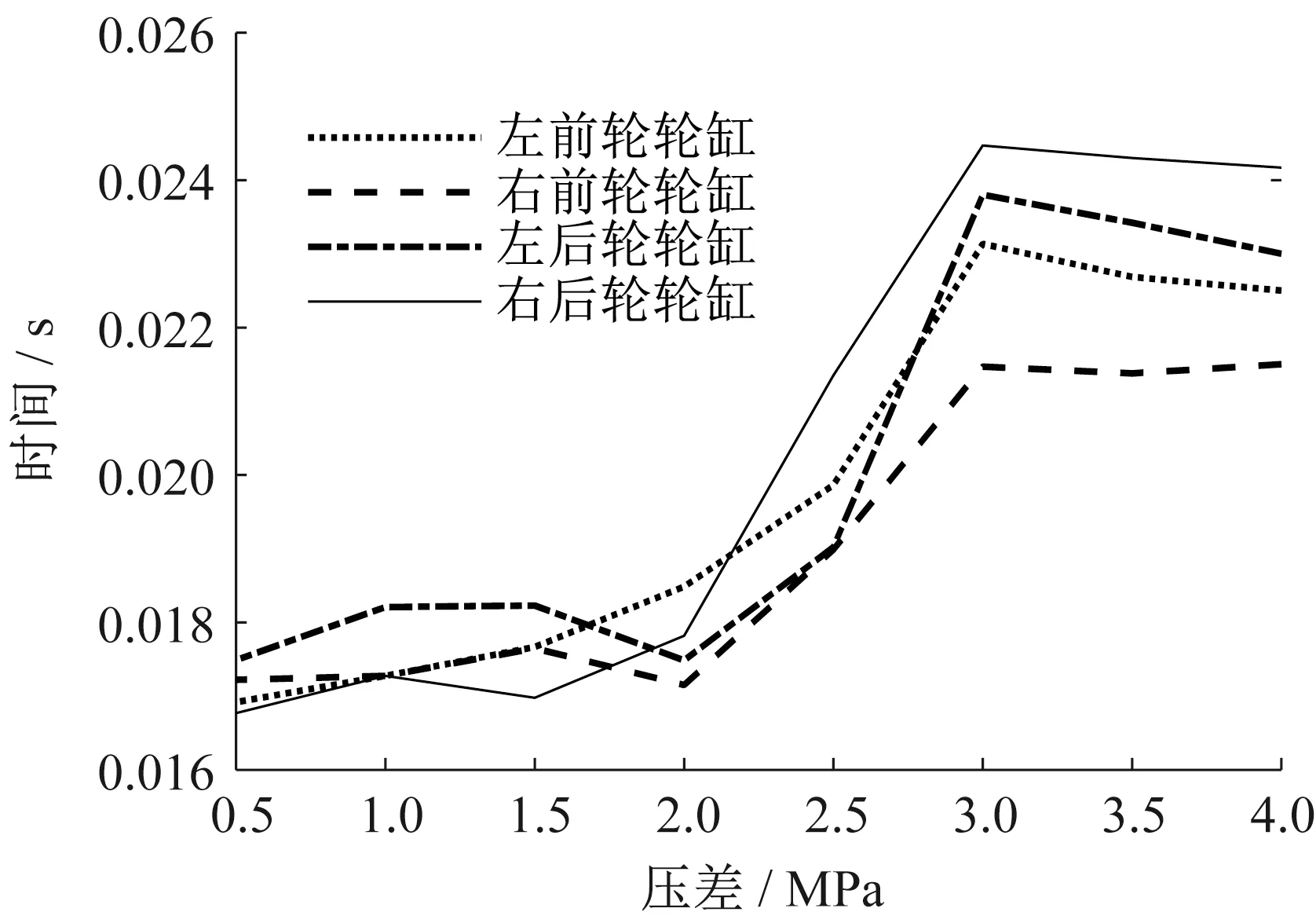

液压系统延迟与电磁阀两端的压差有关,测试得到增、减压工况的液压系统延迟时间与压差的关系分别如图12和13所示。

图12 增压时的液压系统延迟Fig.12 System response delay during pressurization

图13 减压时的液压系统延迟Fig.13 System response delay during depressurization

增压时制动液流动方向与阀芯运动方向一致,因此当压差变大时液压系统响应延迟时间减小;减压过程则相反。

3 基于PV特性的轮缸液压力估计

轮缸液压力变化速率受到很多因素影响,但权衡模型的准确与建模效率后,对系统做出如下简化假设:

(1)忽略管路内部由于黏性摩擦力产生的能量损失。

(2)忽略电磁阀开闭状态转变时对流体的瞬态冲击。

(3)系统密封无泄漏,沿流程的流量不变。

(4)制动液为不可压缩流体。

式中:P为轮缸液压力;V为进液体积;Q为电磁阀流量。

管道内任意一段流束由点1运动到点2过程的伯努利方程为

式中:h1和h2分别为点1和点2的单位重量流体的位能;和分别为点1和点2的单位重量流体的压力能;和分别为点1和点2的单位重量流体的动能;hw表示实际流体流动中由于黏性摩擦力产生的能量损失,ρ为制动液密度;g为重力加速度;v1和v2分别为点1和点2的流速;α1和α2分别为点1和点2的动能修正系数。

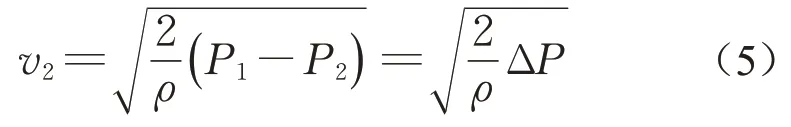

制动管路横截面积远大于节流孔,因此制动管路中制动液的流速远小于节流孔横截面上的流速v2,近似认为v1≈0。同时忽略实际液体的运动中因液体黏性产生的能量损失,即hw≈0。制动液流经节流孔时为湍流,动能修正系数取1[9]。

式(3)可以简化为

在实际液压系统中,制动液通常具有很高的压强,位能变化可以忽略,可得式(5)。

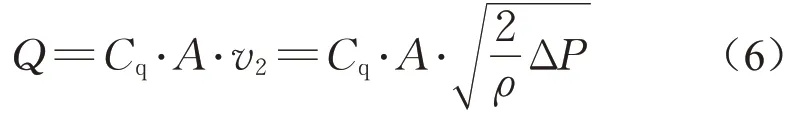

式中:ΔP为阀口压差。流量可以表示为

式中:Cq为流量系数;A为节流孔流通面积。

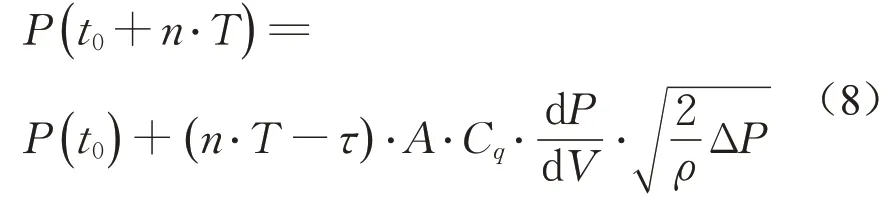

联立式(2)和(6)可得

最终得到轮缸液压力估计模型为

式中:T为控制周期;n为周期数;t0为初始时刻;τ为液压系统响应延迟。

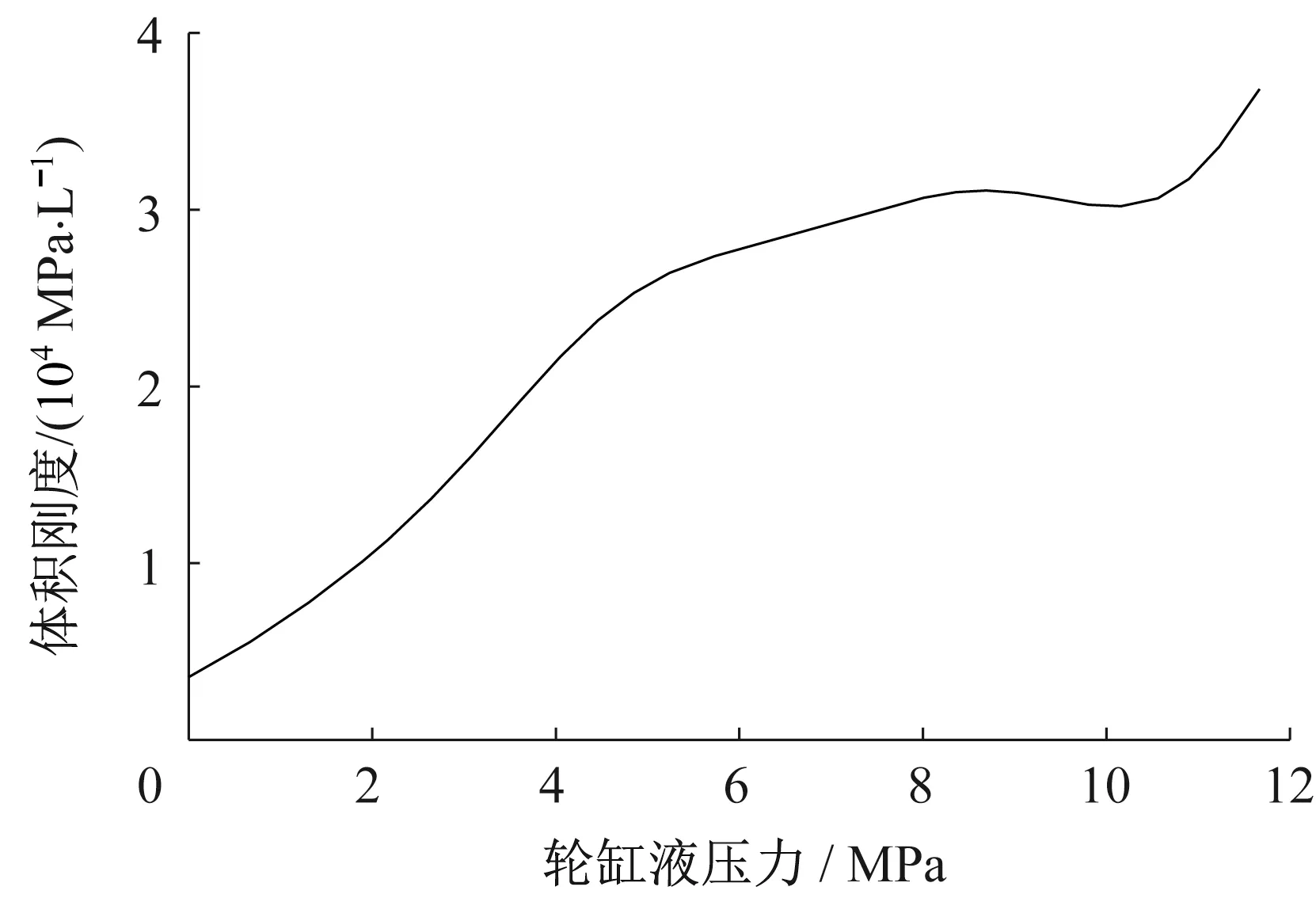

图14 体积刚度与轮缸液压力关系曲线Fig.14 Volume stiffness versus wheel-cylinder hy⁃draulic pressure

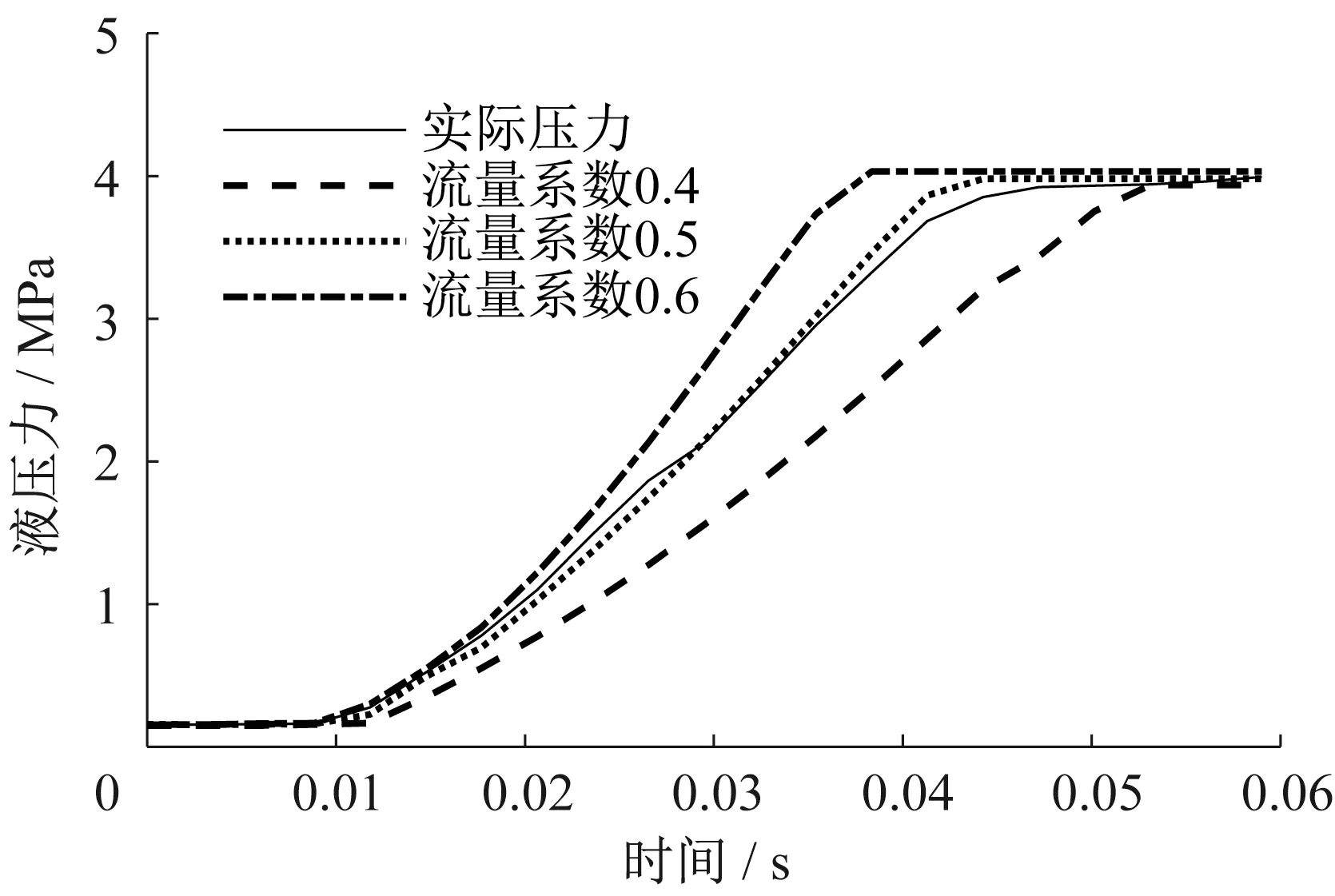

图15为基于不同流量系数Cq的液压力估计模型和台架上实时测量得到的液压力变化对比曲线。当流量系数取0.5时,增压情况下的液压力估计曲线与实际液压力变化曲线契合很好。减压工况同理,将增、减压的流量系数设置为0.5。

图15 增压时的流量系数拟合Fig.15 Fitting of flow coefficient during pressur⁃ization

4 基于均衡控制的轮缸液压力控制

受到传统制动系统的蓄能器启发,通过控制建压单元对制动主缸液压力进行预期的调节,使得制动主缸实现类似高低压蓄能器的功能。

4.1 主缸目标液压力确定

由于该系统每个车轮的增减压都只由一个电磁阀控制,在某些情况下轮缸的增减压会受其他轮缸的增减压需求及当前主缸液压力状况的限制,每个轮缸增减压需求不能同时满足。为了防止车轮抱死,应优先满足有减压需求的车轮,因此在策略设计过程中首先考虑减压需求。

基于减压优先的轮缸液压力均衡控制策略设计如图16所示,其中Pmt表示主缸目标液压力。

工作原理如下:当轮缸的目标液压力值相向变化时,主缸液压力可以跟踪一个让所有轮缸满足液压力变化需求的目标压力,这时主缸既充当减压轮缸的低压蓄能器,又当作增压轮缸的高压蓄能器,所有轮缸液压力需求都可以满足;当存在某个轮缸的目标液压力值与其他轮缸相背的变化趋势时,主缸的目标压力值选取时优先考虑满足有减压需求的轮缸,而其他需要增压的轮缸在本控制周期内则处于保压状态。

图16 基于减压优先的轮缸液压力均衡控制策略Fig.16 Balance control strategy of wheel cylinder pressure based on depressurization priority

4.2 电磁阀的开闭控制逻辑

由于均衡控制中主缸液压力并不是恒定的高压源,而是时刻变化的,因此主缸液压力、轮缸实际及目标液压力要满足一定条件才能实现增压或减压,否则只能保压。因此电磁阀开闭逻辑的核心是,只在轮缸的目标液压力值减实际轮缸液压力的差值与主缸液压力减实际轮缸液压力的差值乘积大于零,即符号相同时,对应轮缸的电磁阀才打开,进行增压或者减压,否则为保压状态。

当主轮缸之间的压差不大,在制动液黏性及运动惯性作用下,主轮缸液压力变化耦合性较强。因此需要考虑主缸液压力的变化趋势,即当轮缸有增压需求时,若判断主缸液压力是减压趋势,则保压;在轮缸减压时,若此时主缸在增压,则轮缸保压。最终设计的电磁阀开闭控制逻辑如图17所示。

图17 电磁阀开闭控制逻辑Fig.17 Control logic of solenoid valve

4.3 电磁阀的占空比指令确定

在通过电磁阀开闭控制逻辑确定当前周期电磁阀的开闭状态后,根据轮缸目标液压力、轮缸液压力反馈信息(由液压力传感器或估计算法得到),基于PI控制计算期望压力变化速率,结合试验所得电磁阀增减压特性,查表得到PWM控制信号的占空比。

5 硬件在环台架试验

5.1 轮缸液压力估计验证试验

5.1.1 单一电磁阀恒定输入工况

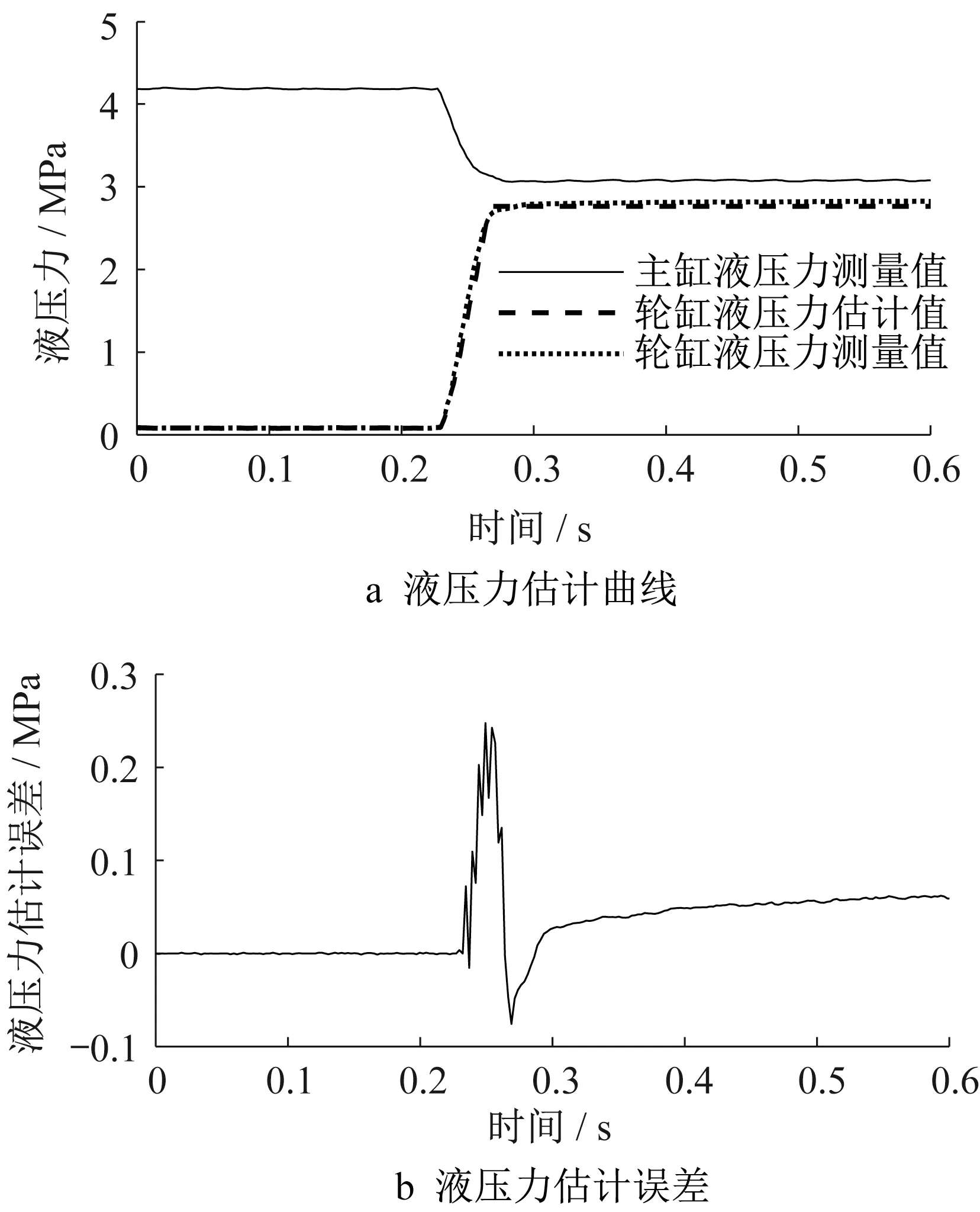

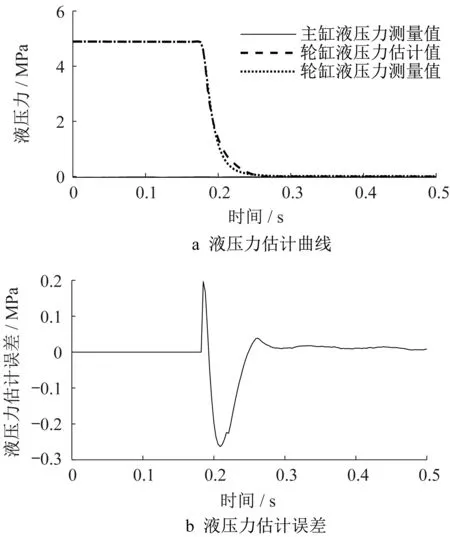

试验工况设置:增压时轮缸初始液压力为零,主缸初始液压力为4MPa,电磁阀全开;减压时轮缸初始液压力为5MPa,主缸初始液压力为零,电磁阀全开。试验结果分别如图18和图19所示,在单一电磁阀指令恒定输入下,轮缸液压力估计精度在0.25MPa以内。

图18 4MPa阶跃增压电磁阀全开工况估计结果Fig.18 Estimation results with solenoid valve full opened under 4MPa step pressurization condition

图19 5 MPa阶跃减压电磁阀全开估计结果Fig.19 Estimation results with solenoid valve fully opened under a step depressurization of 5 MPa

5.1.2 多电磁阀变化输入工况

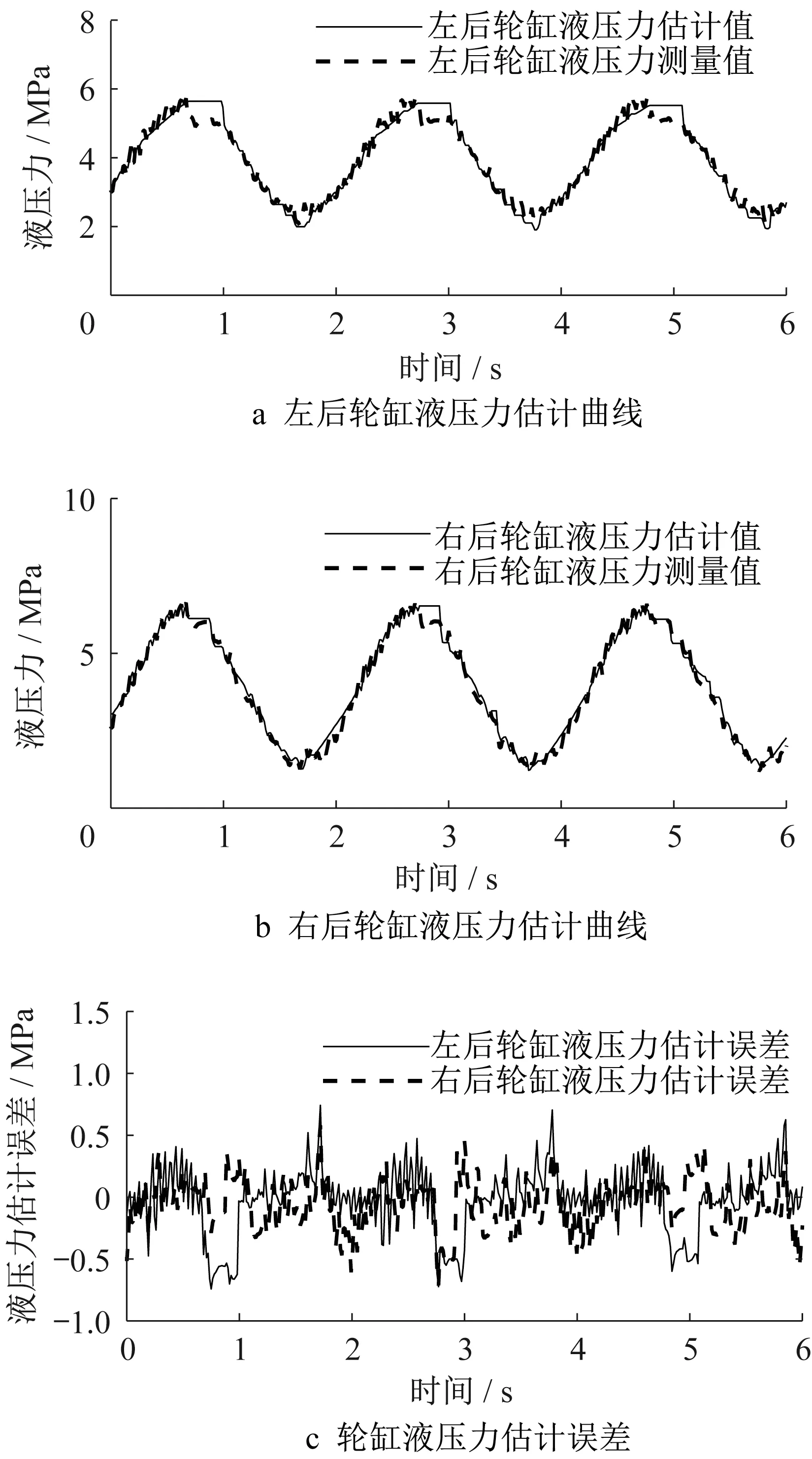

试验工况设置:左后和右后轮缸目标液压力为相位相同、偏移值4MPa、频率0.5Hz的正弦信号,幅值分别为2.5MPa和1.5MPa。试验结果如图20所示,左后和右后轮缸液压力估计均方根误差分别为0.257MPa和0.227MPa,能够满足控制使用需求。

图20 多电磁阀变化输入工况估计结果Fig.20 Estimation results under variable input op⁃erating conditions of multiple solenoid valves

5.2 轮缸液压力控制验证试验

5.2.1 基于压力传感器的液压力控制试验

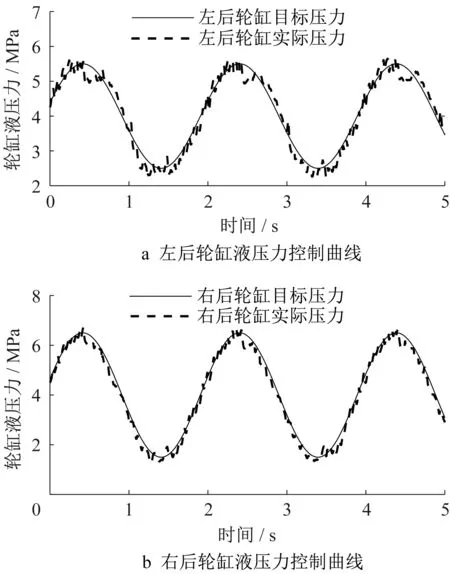

试验工况设置:左后和右后轮缸目标液压力为相位相同、偏移值4MPa、频率0.5Hz的正弦信号,幅值分别为2.5MPa和1.5MPa,轮缸液压力控制试验结果如图21所示。

图21 基于轮缸压力传感器的压力控制结果Fig.21 Experimental results of pressure control based on wheel-cylinder hydraulic pressure sensors

从图21中可以看出,在2.5s等主缸目标液压力切换过程,右后轮缸液压力会出现小幅波动现象。尽管右后轮缸的占空比指令已经为关闭状态,这是由于主缸目标液压力切换过程中电磁阀发生了内泄漏,导致了较大的轮缸液压力控制误差。在其他主缸液压力平稳变化的过程中,轮缸液压力均能较好地跟随。

5.2.2 基于液压力估计的液压力控制试验

试验工况设置同5.2.1节,控制算法中轮缸液压力由估计算法给出,试验结果如图22所示。

图22 基于轮缸压力估计算法的压力控制结果Fig.22 Experimental results of pressure control based on wheel-cylinder hydraulic pressure estimation

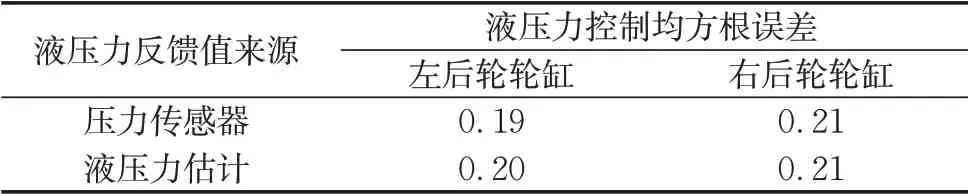

统计分析2种方案的轮缸液压力控制试验数据,得到如表1所示控制精度对比结果,可以发现利用轮缸液压力估计算法替代压力传感器能达到与基于压力传感器的控制方案相近的控制精度,验证了算法的有效性。

表1 不同压力反馈来源下的液压力控制评价Tab.1 Evaluation of pressure control under differ⁃ent pressure feedback sources MPa

6 结论

(1)针对四阀液控单元结构的集成式电子液压制动系统提出了无液压力传感器下的轮缸液压力控制方法。基于液压控制单元测试分析,提出了基于伯努利方程与PV特性相结合的轮缸液压力估计方法,设计了减压优先的轮缸液压力均衡控制策略。

(2)在双轮同相位异幅值正弦工况下,轮缸压力估计均方根误差在0.25MPa以内,轮缸压力估计均方根误差在0.21MPa以内,无压力传感器下的轮缸液压力控制方案的控制精度可以达到基于传感器反馈液压力控制方案相当的水平。