复杂地质条件减少地连墙停机时间施工技术

2020-09-04刘允刚

刘允刚

中国石油管道局工程有限公司国际事业部,河北 廊坊

1. 引言

地下连续墙(简称地连墙)在竖井等深大基坑施工中具有地质适应性强、施工效率高、止水效果好等特点,但针对粉砂、漂石、中风化炭质页岩交接、过渡面多等不利条件也存在施工困难的问题,如何通过优化清槽工艺、施工参数,对施工机具进行适应性改造等技术改进就显得尤为重要,以保证施工进度、质量。

地连墙技术最早应用于水利工程大琐防渗墙[1],20 世纪70 年代逐渐应用到建筑工程中,在国内外地下工程中广泛应用,在复杂地质条件下施工过程中往往面临塌孔、卡锤、接头渗漏水、水下混凝土浇筑堵管等问题造成频繁停工导致施工停机和工效降低,结合不同工程案例可发现,一般项目通过优化泥浆参数、合理配置施工设备、保证清槽质量等手段加以解决,但是对于粉砂、漂石、中风化炭质页岩交接、过渡面频繁出现导致的施工停机往往效果欠佳。

2. 工艺流程

地连墙主要有预制钢筋混凝土和现浇钢筋混凝土两类,后者在施工实践中应用较多。地连墙有如下优点:施工时振动小、噪声低、墙体刚度大,对周边地层扰动小,施工采用专用挖槽设备,沿着沟槽周边,按照事先划分好的槽段,开挖狭长的沟槽。目前使用的成槽机械,按其工作原理可分为抓斗式、冲击式和回转式等类型,一字型槽段长度宜取4~6 m。当槽壁稳定性较差时,应取较小的槽段长度;地连墙的转角处有特殊要求是,单元槽段的平面形状可采用L 形、T 形。

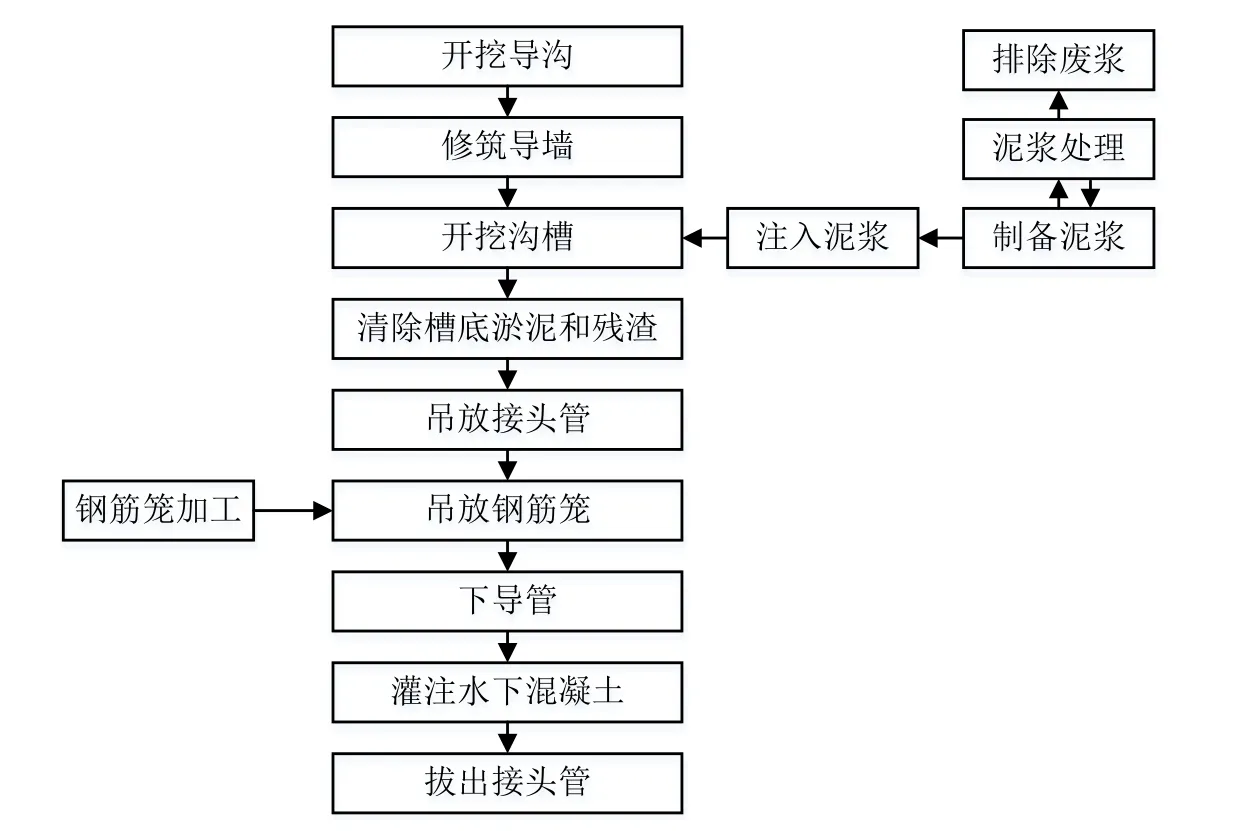

每个幅段的沟槽开挖结束后,在槽段内放置钢筋笼,并浇筑水下混凝土。将各个幅段通过锁口管接头等构造成一个整体,形成一个连续的地下墙体,即现浇钢筋混凝土壁式连续墙[2],具体施工工艺流程见图1。

Figure 1. Block diagram for construction of diaphragm wall 图1. 地连墙施工工艺流程

2.1. 关键施工环节

为确保地连墙施工质量,关键要控制好5 个施工流程,即:修筑导墙、泥浆性能指标控制、清除槽底淤泥和残渣、钢筋笼质量控制、灌注水下混凝土。

导墙是控制挖槽精度的主要构筑物,起着挡土、基准控制、承重、存蓄泥浆等作用;泥浆对稳定槽壁质量起到关键作用,主要控制好黏度、pH 值、含砂率、相对密度等指标;清除槽底淤泥和残渣为后续吊放钢筋笼、水下混凝土浇筑提供良好的施工环境;钢筋笼和水下混凝土浇筑作为地连墙的施工主体,对其施工质量的刚度、强度、稳定性起到关键作用,上述环节在施工过程中要做好重点控制。

2.2. 适用条件

地连墙技术能够在不同的地质条件中广泛使用,尤其是在各种沙土岩层、软硬交接过渡地层该技术能够将其优越性充分体现,地连墙不但可以作为止水帷幕使用且能够为地下构筑物起到一定的支护作用,通过合理选择施工工艺、优化施工参数和机具配合,从而施工技术中的实践和施工质量得到科学保障。

3. 工程概况及存在的问题

3.1. 工程概况

本工程始发竖井采用圆形设计,井深47 m、内径13.5 m、外径16.7 m,采用地连墙作为止水帷幕、逆作法施工竖井内衬,从上向下依次穿越粉砂、漂石、强风化和中风化炭质页岩等复杂地层。

本项目地连墙作为止水帷幕,工程量大,施工顺利与否直接关系到竖井工程和盾构隧道工程,为便于施工将地连墙分为10 个槽段,1、3、5、7、9#槽段一期(红色)施工;2、4、6、8、10#槽段二期(红色)施工,槽段划分和平面布置如图2 所示:

Figure 2. Panel trench division and plane layout of diaphragm wall 图2. 地连墙槽段划分及平面布置

3.2. 现场存在的问题

地连墙施工第2 天开始进入卵石层且夹杂砂岩、风化炭质页岩等地层,第3~12 天期间共停机155 h,平均每天停机时间达15.5 h/d,严重影响施工进度、制约整个盾构施工工期。项目部组织成立技术攻关小组,对现场停机时间进行统计分析,停机种类统计如表1、停机时间帕累托图如图3 所示:

Table 1. Statistical table of shutdown type of diaphragm wall construction 表1. 地连墙施工停机种类统计表

Figure 3. Downtime Pareto of diaphragm wall construction 图3. 地连墙停机时间帕累托图

从图3 可以看出:塌孔导致的地连墙占到停机时间总比例的73.3%,是问题解决的关键。

4. 停机时间长原因分析

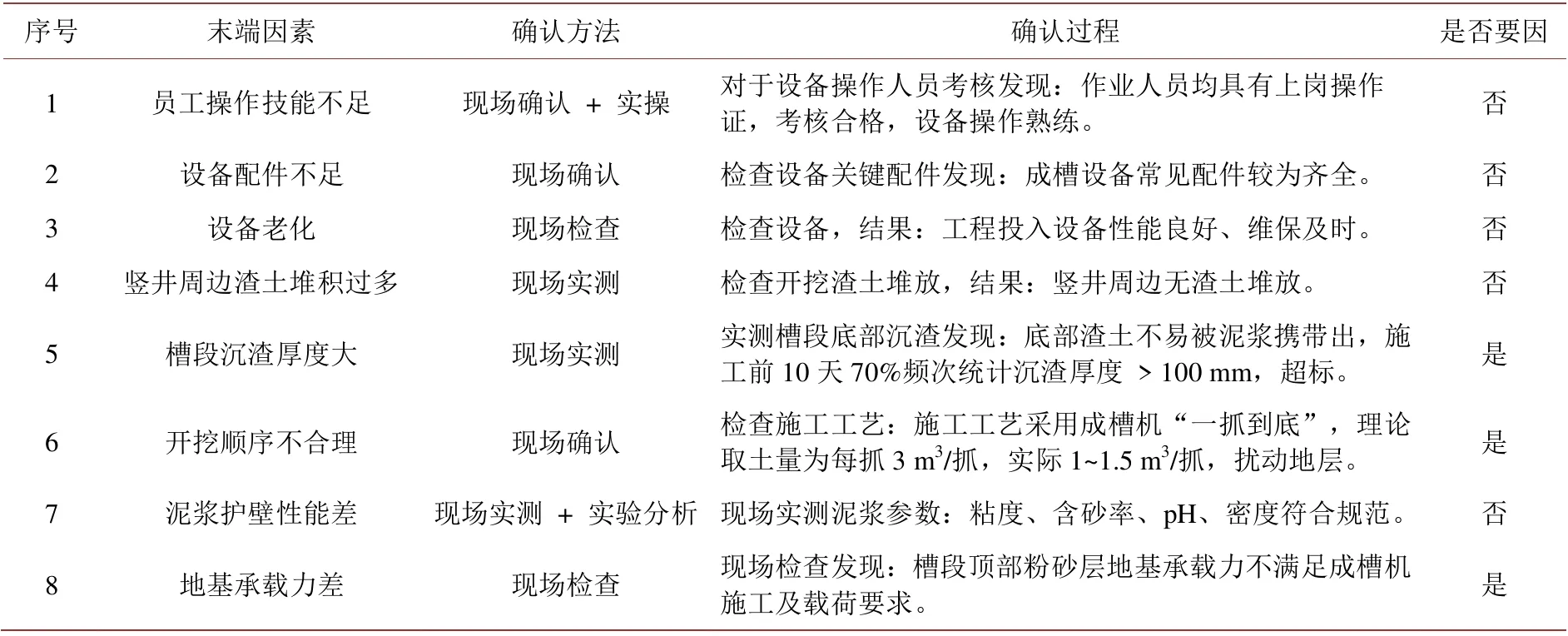

技术攻关小组通过采取调查分析、现场测试、标准对比等方法,确定出由于塌孔引起的地连墙施工停机时间长主要影响因素(见表2)。分析表明,主要影响因素是:槽段沉渣厚度大、开挖顺序不合理、竖井顶部地基承载力差。

Table 2. The confirmation of major factor for long construction downtime 表2. 施工停机时间长要因确认表

5. 施工优化方案

5.1. 优化槽底清槽方案

1) 冲桩机开挖的同时,合理安排成槽机进行底部出渣,便于粒径较大的渣土及时清理。

2) 采用气举反循环法[3],利用高压空气通过泥浆管道清理槽底粒径较小的渣土,空压机出口压力控制在0.6 MPa 以内,及时处理和置换满足要求的泥浆,防止沉渣过厚导致塌孔。

3) 目标及效果

目标值:将槽段底部沉渣厚度控制在100 mm 以内。

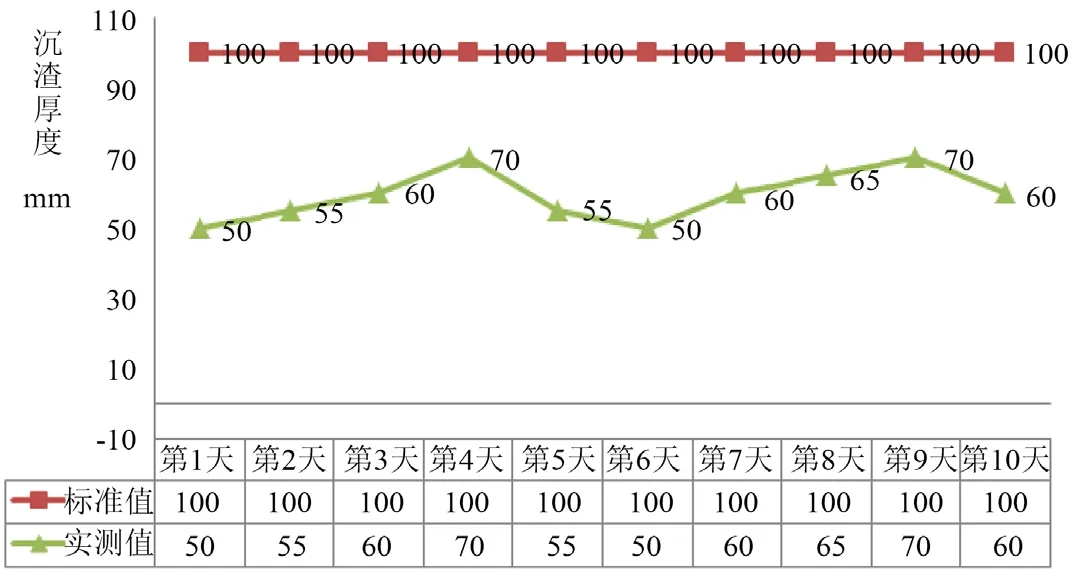

效果:经过连续10 天监测,槽段内沉渣厚度一直控制在70 mm 以下(见图4),满足《地下铁道工程施工及验收规范》(GB 50299-1999) 100 mm 的要求,避免了沉渣过厚导致反复施工过多而扰动地层出现塌孔。

Figure 4. Monitoring map of trough section dregs 图4. 槽段内沉渣厚度监测图

5.2. 调整槽段施工顺序

1) 按照一期槽段→二期槽段的顺序施工,槽段第一抓和第二抓间都先用冲桩机完成导向孔,冲桩机作为主要开挖和导向施工设备,为后续成槽机的开挖提供施工空间,即:“两冲 + 一抓”顺序开挖。

2) 目标及效果

调整地连墙开挖施工顺序后,由于卵石层先用冲桩机进行了导向孔施工,成槽机斗齿能够顺利抓取土体,现场实测成槽机抓土量达到3 m3/抓的目标。

5.3. 槽段顶部地质改良

1) 开挖设备运行区域地面0.6 m,并采用粘土和碎石回填夯实,在其上部铺设双层钢筋网,浇筑C20混凝土,以加固槽段顶部地面,提高承载力,确保冲桩机和成槽机施工不出现塌方。

2) 目标及效果

槽段顶部开挖回填、铺设双层钢筋网、浇筑混凝土后,地面承载能力提升,经回弹仪取40 点检测,槽段顶部混凝土强度达1800 kPa,大于225.4 kPa,满足设备施工及满负荷工作要求,未出现塌方现象。

按照优化施工方案并对效果进行跟踪检查,地连墙施工停机时间缩短,每10 天停机时间由原来的155 h 降低至6.8 h 且地连墙工期缩短14 天,为后续竖井内衬和盾构施工提供了有利条件。

6. 结论

通过调整施工方案、优化施工工艺的技术攻关,对于地连墙在软硬交接、富含水易坍塌等复杂地质条件下积累了宝贵经验,得以减少停机时间、缩短工期,对同类项目施工具有很强的借鉴意义。