浅谈镍基合金625 + X60复合管焊接注意事项

2020-09-04武保安李经纬

武保安,李 栋,边 晨,李经纬

中国石油管道局工程有限公司,河北 廊坊

1. 引言

镍基合金625 + X60 复合管作为一种新型材质,其基层主要承载压力,镍基层主要承担耐腐蚀的作用,具低合金钢的韧性和强度,及镍基合金全面的耐腐蚀性能,经济性好, 因而在国内外的高压高含硫气田施工中得到广泛的应用。沙特哈拉德项目开采的天然气大多含有硫化氢等腐蚀介质,场站管道主要由镍基合金复合管道构成。镍基合金复合管不仅化学成分和物理性能差异大,而且镍基合金焊接过程中具有易于氧化,易产生热裂纹,液态焊缝金属流动性差等缺点。控制好镍基复合管的焊口质量,是整个项目的一个质量管控重点。

目前国内外镍基合金625 + X60 复合管的生产方法分为爆炸复合法、拉拔复合法、液压复合管、机械滚压法、内堆焊法。其中内堆焊法生产的复合管质量最优,但成本相对较高。本文通过分析内堆焊法生产的镍基合金625 + X60 复合管的对接焊接质量影响因素、缺陷性质、预防措施、工程实践等内容,对提高镍基合金复合管焊接的质量管控进行讨论。

2. 镍基合金625 + X60 复合管焊接性

2.1. 复合管性能分析

镍基合金625 + X60 复合管,内层为镍基耐蚀性金属(镍基合金625),在室温下的微观金相组织为单一奥氏体;外层为低合金钢(X60),在室温下的微观金相组织为针状铁素体+珠光体,镍基合金625 + X60复合管及及焊道金属截面如图1 所示,复合管化学成分及力学性能如表1 和表2 所示。

Figure 1. Clad pipe 图1. 复合管

Table 1. Mechanical property of materials 表1. 材料化学成份

Table 2. Mechanical property of materials 表2. 材料机械性能

2.2. 焊接性能分析

1) 镍基合金625 + X60 复合管内衬层与基层的化学成分和物理性能差异大,两者的线性膨胀性数不同。焊接过程中热循环,在这两种合金内部产生交变的加热和冷却,且这两种合热膨胀量和冷却时收缩的量差别较大,会在接头处产生较大的焊接残余应力。

2) 镍基合金625 为单项奥氏体组织,焊接时由于硫、硅、磷、铅等低熔点金属混入,容易在晶间偏析或聚集,形成低熔点共晶体,导致热裂纹的产生;同时由于镍基合金625 的导热性差,如果热输入过大,会导致晶粒粗大并在粗大的柱状晶边界集中低熔点共晶物,使得晶间结合力减弱,在焊接应力的作用下形成热裂纹[1] [2]。

3) 镍基合金625 易于氧化,在焊接过程中需要做好隔离防护措施,若被氧化将降低焊接接头的使用性能,同时形成难熔的CrOx,使得液态焊缝金属的流动性变差,严重影响焊缝的成型。由于镍基合金625的固液相温度区间比较小,而且熔池黏稠、流动性也比较差,假如焊缝金属的冷却速度比较快,熔池中的气体来不及逸出,极易产生气孔,氧气、氢气、二氧化碳、一氧化碳气体在液态下溶解度很大,而在固态下的溶解度明显减小,镍基合金625 焊接时气体在熔敷金属中的溶解度也随之下降,游离出来的气体在流动性差的液态焊缝中就可能因为未完全逸出而被凝固在焊缝中形成气孔。

4) 镍基合金625 焊缝金属流动性差,焊接时也易产生夹渣缺陷。

3. 焊接工艺

3.1. 焊接工艺的选择

根据项目中镍基复合管道规格为φ168.3~1219.2 mm,壁厚为10.11~41.1 mm 的特点,同时考虑管道内部的清洁度及管道焊接速度,采用氩弧焊 + 手工电弧焊的焊接工艺。

3.2. 焊接工艺参数

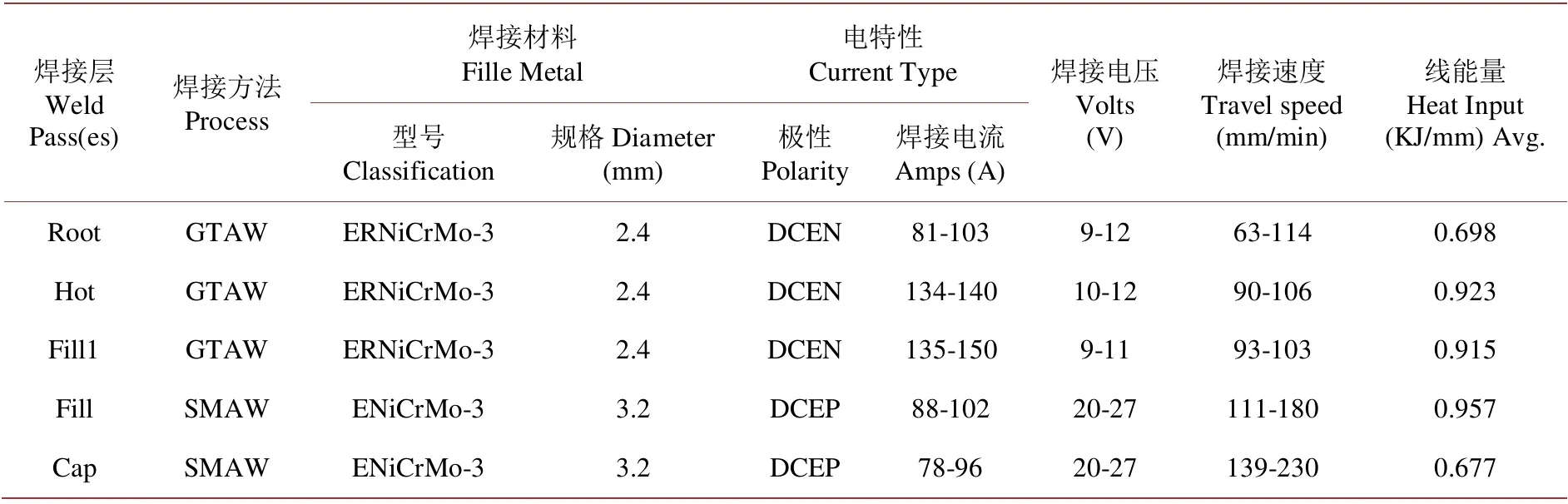

焊接过程中采用多层多焊道,焊接工艺参数详见表3。

Table 3. Parameter in WPS 表3. 焊接工艺参数

氩气流量10~15 L/min,背氩流量20~25 L/min。

4. 焊接质量分析

4.1. 焊接缺陷

镍基复合管焊接容易出现的缺陷有:气孔,夹渣,凹陷,焊接热裂纹。本项目的复合管焊口共计2345道,不合格焊口38 道。其中气孔缺陷占57%,夹渣占32%,内凹占11%,焊接缺统计陷详见图2。以下焊接缺陷分析是对生产焊口缺陷以及潜在裂纹风险的原因分析。

Figure 2. Defects statistics 图2. 缺陷统计表

4.1.1. 气孔

气孔是指焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴。其气体可能是熔池从外界吸收的,也可能是焊接冶金过程中反应生成的。气孔的危害气孔减少了焊缝的有效截面积,使焊缝疏松,从而降低了接头的强度,降低塑性,还会引起泄漏。气孔也是引起应力集中的因素。氢气孔还可能促成冷裂纹。焊接气孔缺陷详见图3。

产生的原因:

1) 环境不干净,焊接着油污没除净,相关的杂物没有清理干净。

2) 风速过大了,风速过大就会在施工中产生气泡。

3) 氩气气体不纯,氩气里混合了其他气体,导致焊接时无法产生最佳的化学反应,导致出了气泡。

4) 母材缺陷,焊道附近母材带有的气孔缺陷。

Figure 3. Porosity of welding 图3. 焊接气孔

4.1.2. 夹渣

焊后残留在焊缝中的熔渣称为夹渣。夹渣属于固体夹杂缺陷的一种,是残留在焊缝中的熔渣,根据其成形的情况,可分为线状的、孤立的以及其他形式。夹渣会降低焊缝的塑性和韧性;其尖角往往造成应力集中,特别是在空淬倾向大的焊缝中,尖角顶点常形成裂缝。由于镍基合金625 焊缝金属流动性差的原因,容易产生夹渣缺陷。焊后夹渣缺陷详见图4。

产生的原因

1) 焊接电流太小,以致液态金属和熔渣分不清;

2) 焊接速度过快,使熔渣来不及浮起;

3) 多层焊时,清渣不干净;

4) 焊缝成形系数过小以及手弧焊时焊条角度不正确。

Figure 4. Slag of welding joints 图4. 焊道夹渣

4.1.3. 内凹

内凹是凹坑中焊缝根部形成的焊缝余高低于母材表面的一种缺陷。内凹的存在,导致焊缝内表面高低不平,波纹粗劣,不圆过渡,焊缝成型不美观,严重影响焊缝与母材金属结合强度,导致接头强度不足。焊接内凹缺陷详见图5。

产生原因

1) 焊接参数不合适,导致电流过小或电弧过长。

2) 坡口钝边高度过大或对口间隙过大,钝边量过大。

3) 操作方法不当。如运弧速度过快,熔池量过小,使得焊接根部未得到足够填充等。

4) 焊道背部充氩保护不足,使焊道根部氧化,造成内凹。

Figure 5. Internal concavity 图5. 内凹

4.1.4. 焊接热裂纹

焊接热裂纹:是指在高温下结晶时产生的,而且都是沿晶开裂,所以也称为结晶裂纹。这种裂纹可在显微镜下观察到,具有晶间破坏的特征,在裂纹的断面上多数具有氧化色。热裂纹主要出现在含杂质较多的焊缝中(特别是含硫、磷、碳较多的碳钢焊缝中)和单相奥氏体或某些合金焊缝中,有时也产生在热影响区中。有纵向的,也有横向的。

产生的原因

1) 镍基合金625 为单项奥氏体组织,焊接时由于硫、硅、磷、铅等低熔点金属混入,容易在晶间偏析或聚集,形成低熔点共晶体,导致热裂纹的产生[3]。

2) 焊接坡口及两侧的污物清理不干净,其油污中的S 常常引起镍基合金焊缝产生热裂纹。

3) 缝表面过高或凹凸不平引起的应力集中而产生裂纹。

4) 收弧时,没有填满弧坑和电流衰减时间较短,收弧处出现弧坑,在相变应力和拘束应力的作用下产生收弧处微裂纹。

5) 焊接电流过大,焊接速度较慢,导致线能量过大,层间温度过高使焊接接头过热,导致晶粒粗大并在粗大的柱状晶边界集中低熔点共晶物,使得晶间结合力减弱,在焊接应力的作用下形成热裂纹。

5. 控制措施

利用PDCA 循环质量管理工具,对焊缝质量缺陷及潜在风险进行分析与研究,制定出以下质量管理控制措施:

5.1. 气孔的控制

1) 坡口准备及清理:坡口设计加工角度为30°,组对前将坡口及两侧各20~30 mm 范围内的焊件表面附着杂物清理干净。祛除坡口表面镍基层的表面氧化膜,并用丙酮清洗坡口内外表面,清洗后用清水冲洗并用丝布擦干,将杂质完全清除。

2) 专用工具:砂轮片、金属刷、气体陶瓷喷嘴等其他辅助工具使用镍基合金625 专用工具,禁止与其他焊接材料的混用。

3) 气体纯度:保护气体选用纯度99.997%的工业氩气,进场氩气需进行复验,保证氩气纯度满足规范要求。

4) 气体保护:制作充氩保护装置,背部进行充氩保护。控制焊枪氩气流量在25~30 L/min 之间,背部充氩流量20~25 L/min,使焊缝内表面及外表面处于氩气的完全保护之中。背部充氩详见图6。

5) 防风措施:焊接时采用防风棚,减少风对焊接过程的影响。

6) 焊材烘干:ENiCrMo-3 焊条在使用前要按厂家要求进行烘干,焊条只能重复烘干1 次。

7) 母材气孔:由于本项目的复合管采用内堆焊方法加工,管材由业主提供,焊口坡口附近母材内部时常有气孔缺陷,从外观上无法发现。根据射线结果经验判断为母材缺陷时,业主现场及业主质量代表监督下,按阿美标准,用手工UT (Ultrasonic Testing)检测进行复核,由业主确定更换管材或者接受焊口。

Figure 6. Back purging 图6. 背部充氩

5.2. 夹渣的控制

焊前应将焊接区域范围内铁锈和油污清除干净。采用具有良好焊接工艺性能的焊条,禁止使用过期、变质和药皮开裂的焊条。坡口角度不宜过小,坡口内及两侧、层间的熔渣必须清理干净。选择焊接参数时,电流不可太小,焊接速度不能太快,焊接时随时调整焊条角度及摆动角度。

5.3. 内凹的控制

防止凹坑的措施:选用有电流衰减系统的焊机,尽量选用平焊位置,选用合适的焊接规范,收弧时让焊条在熔池内短时间停留或环形摆动,填满弧坑。选择合理的充氩工具,保证焊接三层或者6 mm 厚后,才撤掉背部氩气保护。合格焊道的内部成型见图7。

5.4. 热裂纹的控制

选用S,P 含量较低的焊接材料合金钢ERNiCrMo-3、ENiCrMo-3,防止熔敷金属中低熔点夹杂物产生;被焊处及其两侧的污物、氧化层必须清理干净,防止S、Pb、P 或低熔点杂质混入熔敷金属中;填满弧坑,调整氩弧焊衰减时间;选择较小的线能量,和较低的层间温度,防止焊缝过热及热影响区过热产生热裂纹;焊缝表面要均匀平整,防止过高或凹凸不平应力集中,焊道平整圆滑过渡,焊缝成型美观[4]。整个项目焊接的复合管没有出现过裂纹缺陷。

Figure 7. Welding joints of back side 图7. 背面焊缝

6. 结论

1) 场站施工共完成管道规格φ168.3~1219.2 mm,壁厚10.11~41.1 mm 的复合管焊接2345 道,合格2306 道,一次焊接合格率98.33%,实际结果表明,应用的焊接工艺及技术措施正确;

2) 通过控制层间温度与热输入量,能有效控制注意S、Si 等杂质和焊接拘束应力对焊接裂纹的影响;

3) 实践表明,通过控制焊接过程中摆动宽度及焊层厚,能克服镍基焊材金属流动性差的特性,有效控制气孔、夹渣、焊道成型差等缺点。

4) 良好的充氩保护,可以避免焊接根部氧化,获得良好的焊道内部成型。

5) 沙特哈拉德站场复合管焊接的焊接施工经验,可以为今后的类似工程提供参考。