加强型钢制活塞精密成形工艺研究与应用

2020-09-04金广山许胜任瑞俊周拥军汪威内蒙古一机集团富成锻造有限责任公司

文/金广山,许胜,任瑞俊,周拥军,汪威·内蒙古一机集团富成锻造有限责任公司

锻钢活塞对提高内燃机的功率和实现节能减排具有重要的作用,传统的铝合金活塞已经不能满足现在社会发展的使用要求,内燃机最大爆发压力和升功率的提高往往会大幅度恶化活塞的工作状况,降低活塞的安全可靠性。随着国内发动机政策的不断调整,对发动机的排放标准进行了调整,发动机会增加强化指数,以满足高强化发动机的需求,使用锻钢活塞是一种有效的解决方案,为了适应市场的变化,紧跟市场的需求,我公司展开了锻钢活塞精密成形工艺的研究。

产品结构特征及其成形难点分析

本次开发的锻造钢制活塞(图1),是用于重型柴油机发动机的关键零件。该锻件属于深孔薄壁型结构,形状和结构比较复杂,产品出模斜度1°~2°,属于复杂类锻件。此产品的尺寸精度要求较高,公差范围小,内腔多为非加工面,属于精密锻件。针对该产品的结构特点,技术人员分析出生产制造过程中存在以下主要技术难点。

⑴锻件形状复杂,成形困难。钢制活塞属于精密锻件,内腔深、裙部薄。裙部的深度为60mm,壁厚为9mm,裙部的深度和厚度比值为6.7,不易成形,属于复杂形锻件,由于活塞裙部薄,热能损失大,温度下降明显,金属流动性变差,对裙部的充满更加不利。

⑵外观质量要求高。从活塞顶毛坯图纸看出,只加工两个销孔和活塞裙的头部,其余部位均为非加工面,不允许有氧化皮坑,表面抛丸质量高。

⑶脱模困难。由于图纸要求拔模斜度小,裙部拔模斜度仅为1°~2°;活塞裙部成形过程中金属流动剧烈,坯料和模具表面的摩擦剧烈;活塞裙处温降快,由于热胀冷缩会增加脱模力;这些原因导致锻件脱模困难。

⑷模具制造困难。由于产品结构复杂,反映到模具上模膛结构就比较复杂,加工困难,并且加工效率低,加工周期长,是影响生产的主要因素。

仿真模拟过程分析

结合我公司设备情况,确定了活塞的锻造工艺方案为镦粗→打扁→预锻→终锻。模具设计主要对模具的结构和生产过程进行研究,通过有限元分析软件Deform 进行模拟参考,由于模拟和实际生产还存在一定的差距,生产过程中还是会产生很多的问题,需要通过实际试制跟踪进行完善。

我公司很早便引入了Deform-3D 模拟仿真软件,随着对此软件掌握程度的不断提高,可以发现成形过程的一些问题,并提早进行优化,大幅度提高产品一次试制的成功率,缩短产品的开发周期。

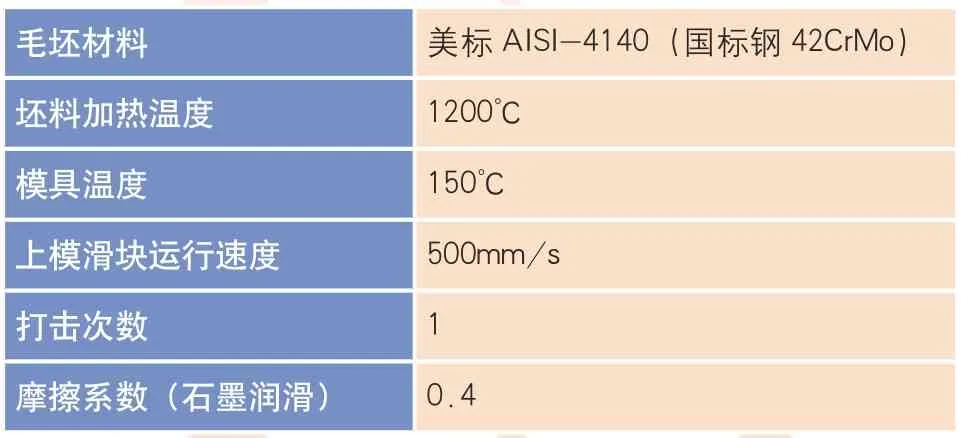

锻造工艺模拟相关参数见表1,图2、图3、图4分别为镦粗→打扁、预锻和终锻的工序模拟效果图。

表1 模拟相关参数

在仿真模拟过程中发现两个可能对产品产生缺陷的点见图5,对优化模具设计方案起到很大帮助。

模具优化方案

⑴排气孔的应用。通过模拟分析发现,在锻件裙顶的四个尖点充满困难,考虑到在生产过程中此部位又容易憋气,通过讨论分析,确定在模具最难充满处设计四个φ6mm 的排气孔。

⑵优化上模冲头。通过模拟,上模冲头处存在产生折叠的趋势,分析原因为冲孔深度深,由于产品结构,在金属流动时总会产生缺口,缺口的大小随着深度的增加而增加,成正比的关系,最终确定先按图纸要求设计,若生产中产生折叠,再通过降低冲头高度来解决这个问题,并通过机械加工来满足图纸形状尺寸的要求。

工艺流程制定及试制

活塞的整个生产工艺流程:下料→加热(中频炉)→镦粗→打扁→预锻→终锻(2500t 螺旋压力机)→切边(630t 压力机)→探伤→调质处理→表面清理→锻件终检。

⑴下料。根据锻件图尺寸,建立三维模型,通过实体造型及有限元模拟分析得出下料规格尺寸,采用高速带锯进行锯切下料,长度公差为±1mm。

⑵加热。42CrMoA 锻造适宜温度为1180 ~1220℃,工艺定制为中频炉加热,加热节拍(40 ~50 s)/件,采用红外测温仪进行温度抽检并做好记录,避免造成坯料过热、过烧。

⑶锻制。在2500t 螺旋压力机上生产,锻造工序为镦粗、打扁、预锻、终锻四步。每次锻造完成后,需先用风管对模膛进行彻底清理,然后再用石墨进行模具润滑冷却,防止因氧化物堆积造成锻件局部充型不完全。转移过程要轻拿轻放,防止磕碰,影响锻件表面质量。

⑷切边。采用630t 压力机一工步完成切边过程。

⑸探伤。公司根据实际设备情况,使用磁粉探伤机对锻件进行100%探伤。

⑹调质处理及终检。根据技术协议要求的性能指标,技术人员确定热处理工艺方案,产品热处理后按照双方会签的技术协议进行理化检验。

经过工艺试制验证,工艺参数及工艺流程方案合理可行,锻件(图6)的尺寸及性能均满足技术要求,加强型钢制活塞新产品研制成功。

结束语

我公司通过加强型钢制活塞精密成形工艺的研究,不仅积累了一种新类型锻件的生产经验,而且从中应用并掌握了高精度模具制造、有限元模拟技术等一系列技术手段,为以后同类锻件的生产奠定良好的基础。