浅析发动机制造业机加线SPC质量控制系统

2020-09-04郭欢欢杨福常吕洲胡振豪

郭欢欢,杨福常,吕洲,胡振豪

(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.浙江吉利动力总成有限公司,浙江宁波 315800)

0 引言

随着市场需求的增加,发动机自制件年产量逐年递增,急需保证所产产品的合格率、降低不合格产品产出的风险,因此,生产现场使用统计过程分析方法对产出的产品进行管控。这就需要发动机机加线在前期规划时,考虑实现自动在线检测以便获取数据,这样现场质量人员可以依据检测数据的趋势,提前识别导致产品超差的风险点,并为之改善,避免超差,降低产线自制件超差成本、提升自制件下线率。

控制图是基于统计分析原理,提前消除产品加工过程中的异常原因、保证加工质量的有效方法。在现场生产中质量控制人员只需根据所选取的控制图以及控制图上设置的控制线以及获得的数据趋势来判断后续加工有无超差风险,提前识别风险点、避免不合格品的产生,从而达到降低成本、提高加工效率的目的。

1 质量控制图概述

生产现场根据过程能力和抽取的样本量选取彩虹图或常规控制图。

1.1 彩虹图

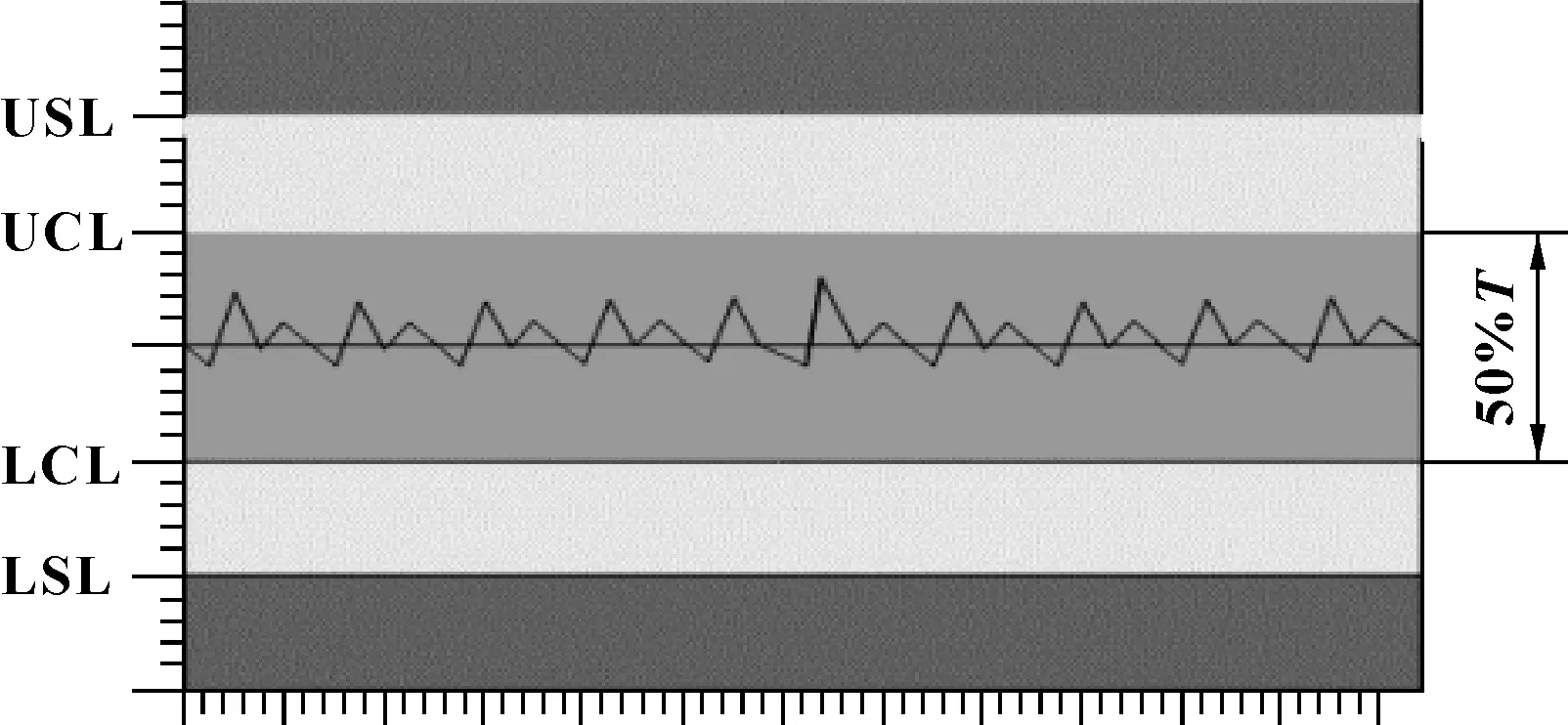

彩虹图是在预控制图基础上演变而来的,是美国Rath & Strong咨询公司于20世纪50年代开发的,彩虹图是基于公差流对产品进行控制的,控制线是基于产品公差打折获得的[1]。如图1所示,控制区域分为绿色、黄色、红色三色区域,分别为合格区、警戒区、超差区(图1中灰色代表绿色区域、白色代表黄色区域、黑色代表红色区域)。若检测数据在绿色区域则判定合格;黄色区域为警戒区域,需要分析查找原因消除异常因素;红色区域为超差报警区域,需要停机维修。

图1 彩虹图

1.2 常规控制图

休哈特博士根据正态分布理论提出了休哈特控制图,即常规质量控制图,常规控制图是基于过程流的方法对产品进行控制,即过程需要稳定[2]。休哈特博士将引起生产过程波动的因素分为普通原因引起的和特殊原因引起的[2]。其中普通原因引起的波动是系统固有的、无法彻底根除;特殊原因引起的波动是在加工过程中偶发因素引起的、易造成生产过程波动,一般从人、机、料、法、环、测,即5M1E 6个方面考虑[2]。

生产现场测量所获得的数据分为计量型数据和计数型数据[2]。计量型数据为在加工现场可以连续测量、直接获取的数据,通常在生产现场此类数据的获取是通过气电类检具、带表类检具、在线三坐标获取;计数型数据是在生产现场不能连续测量、只能判断合格与否,生产现场获得此类数据的检具有通止规;在现场由于并未将通止类检具连接到SPC控制系统中,因此,SPC质量控制系统只涉及计量型控制图。

2 生产现场SPC质量控制系统

在线检测系统可实现自制件产品特性和过程特性的在线检测、检测数据存储上传,产品特性和过程特性数据在线监控、判异并自动报警,过程能力输出。其硬件及软件系统主要由线边检测站、在线三坐标、Q-Das系统软件构成。

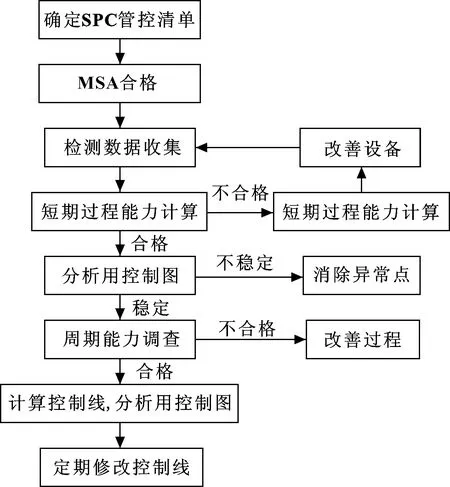

生产现场使用的控制图分为分析用控制图和控制用控制图,在生产现场使用控制用控制图的前提条件为生产现场机加线的过程能力满足要求、分析用控制图无异常点,此时计算控制线、控制线固化以供控制用控制图使用,控制用控制图需周期修正控制线[3],具体流程如图2所示。

图2 SPC统计过程流程

2.1 SPC质量控制系统管控特性确定

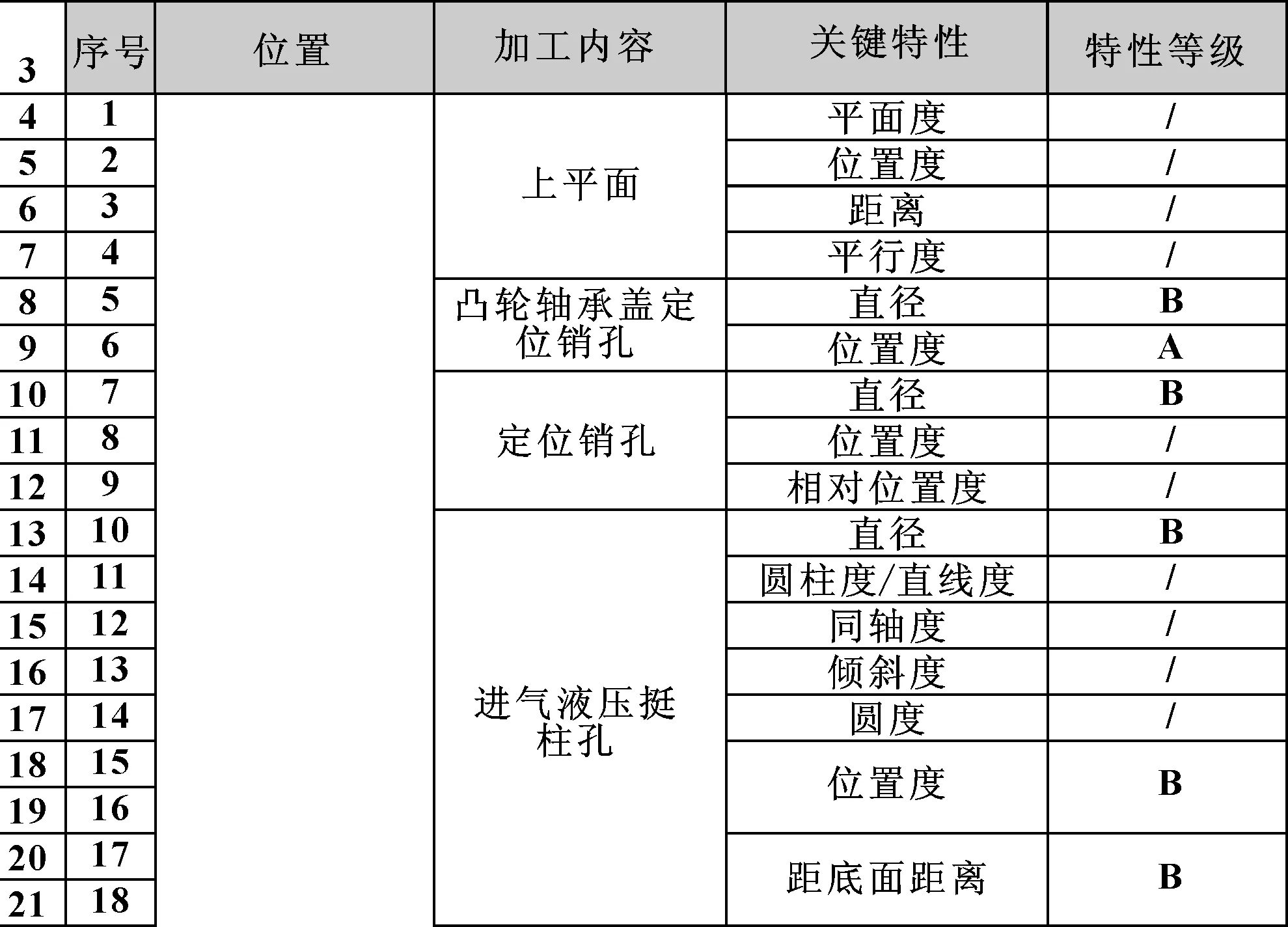

SPC质量控制系统数据主要来源于线边检测站、在线三坐标。SPC管控清单中的管控特性一般来自于控制计划,控制计划中产品关重特性和影响产品关重特性的过程特性均需要纳入SPC管控清单,如图3所示。

图3 SPC站部分特性管控清单

2.2 SPC质量控制系统控制图

在生产现场使用控制图时,必须满足数据正态、数据独立、测量系统MSA合格[Cg/Cgk>1.33,GR&R≥10%(方差分析法)]3个前提条件[4]。

2.2.1 控制图选用原则

生产现场依据设备能力指数或过程能力和样本数量来决定选用彩虹图或者常规控制图。

当设备能力指数Cmk≥1.67或短期过程能力Ppk≥1.67时,现场使用彩虹图;当设备能力指数1.33≤Cmk<1.67或短期过程能力1.33≤Ppk<1.67且子组数据量为1时,现场使用99.73%单值图,此时需要改进设备;当设备能力指数1.33≤Cmk<1.67或短期过程能力1.33≤Ppk<1.67子组数据量为2时,现场使用常规控制图,此时需要改进设备[4]。

2.2.2 SPC质量控制系统数据抽样原则

控制图主要用于监控生产过程。休哈特将过程波动分为组内波动和组间波动,组内波动一般由偶然因素引起,组间一般由特殊原因引起,为使控制图合理监控过程波动,抽取数据时应涵盖日常频检数据和产线变化点后的首末件检测数据。

分析用控制图数据量一般与短期过程能力数据量一致;控制用控制图生产现场的抽样频次一般按控制计划规定的频次一致,当遇到换刀、工艺参数调整、机床夹具调整时需要检测首末件,因此,采取这种组合抽样的方式获取生产数据,用于后续计算控制线和监控生产过程。

2.2.3 控制图控制界限确定

生产线SOP前需要短期过程能力符合标准。短期过程能力的合格标准为:125个样本量Ppk≥1.67,因此,在生产线SOP后暂用彩虹图作为分析用控制图控制,量产后数据量充足后依据获得的生产数据计算产线长期过程能力指数,依据长期过程能力指数重新修正控制图控制线,控制线依据生产线数据定期修正。

2.2.3.1 彩虹图

当Cmk≥1.67或Ppk≥1.67时,现场采用分析用控制图;当产品公差为双边公差时,以公差中心±25%作为警戒线, 如图4所示。当产品公差为单边公差时,采用公差线打折66.7%T进行管控,如图5所示。

图4 分析用控制图50%控制线设置

图5 分析用控制图66.7%控制线设置

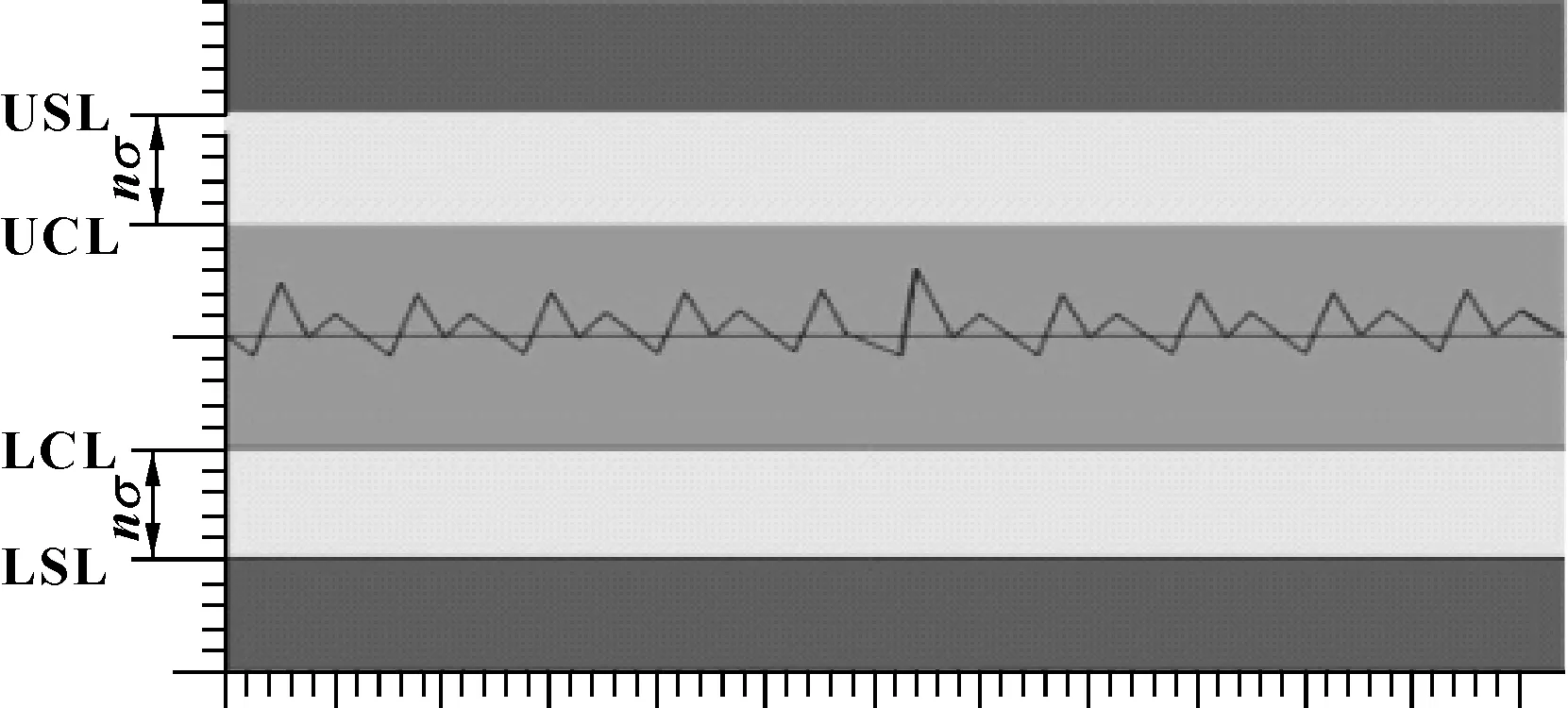

在生产线SOP后,当获取充足生产数据后,需进行长期过程能力分析,重新计算、修正控制线,作为控制用控制图控制线使用,采用上公差线减去n倍标准差,下公差线加上n倍标准差方式作为控制线,n的取值取决据产线PPM的要求,如图6所示,控制线需定期修正。

图6 控制用控制图控制线设置

2.2.3.2 常规控制图

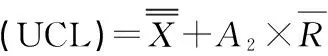

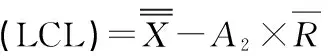

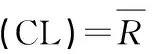

(1)均值极差图

均值图控制线设置:

(1)

(2)

(3)

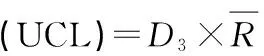

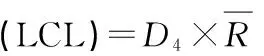

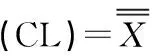

极差图控制线设置:

(4)

(5)

(6)

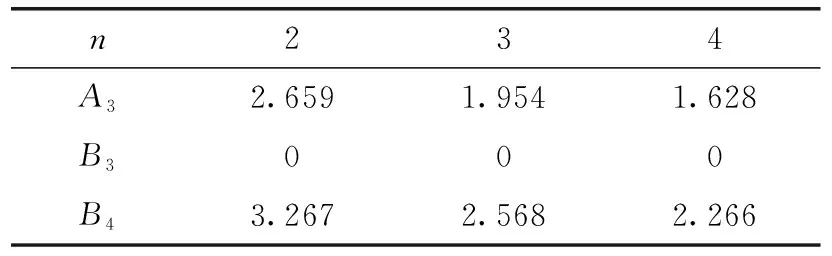

表1 均值极差图控制线系数

(2)均值标准差图

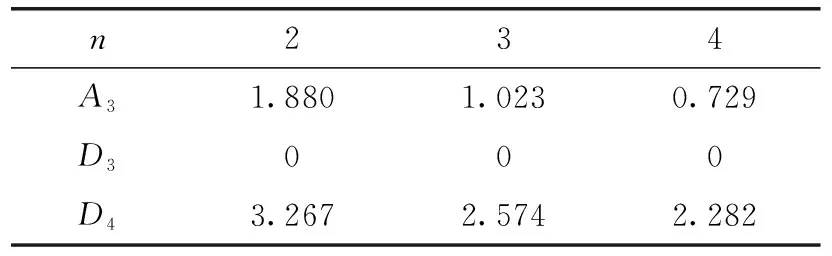

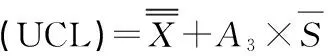

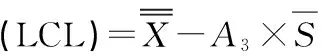

均值图控制线设置:

(7)

(8)

(9)

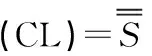

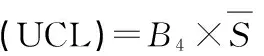

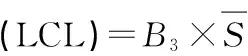

标准差图:

(10)

(11)

(12)

表2 均值标准差图控制线系数

2.2.4 控制图判异准则

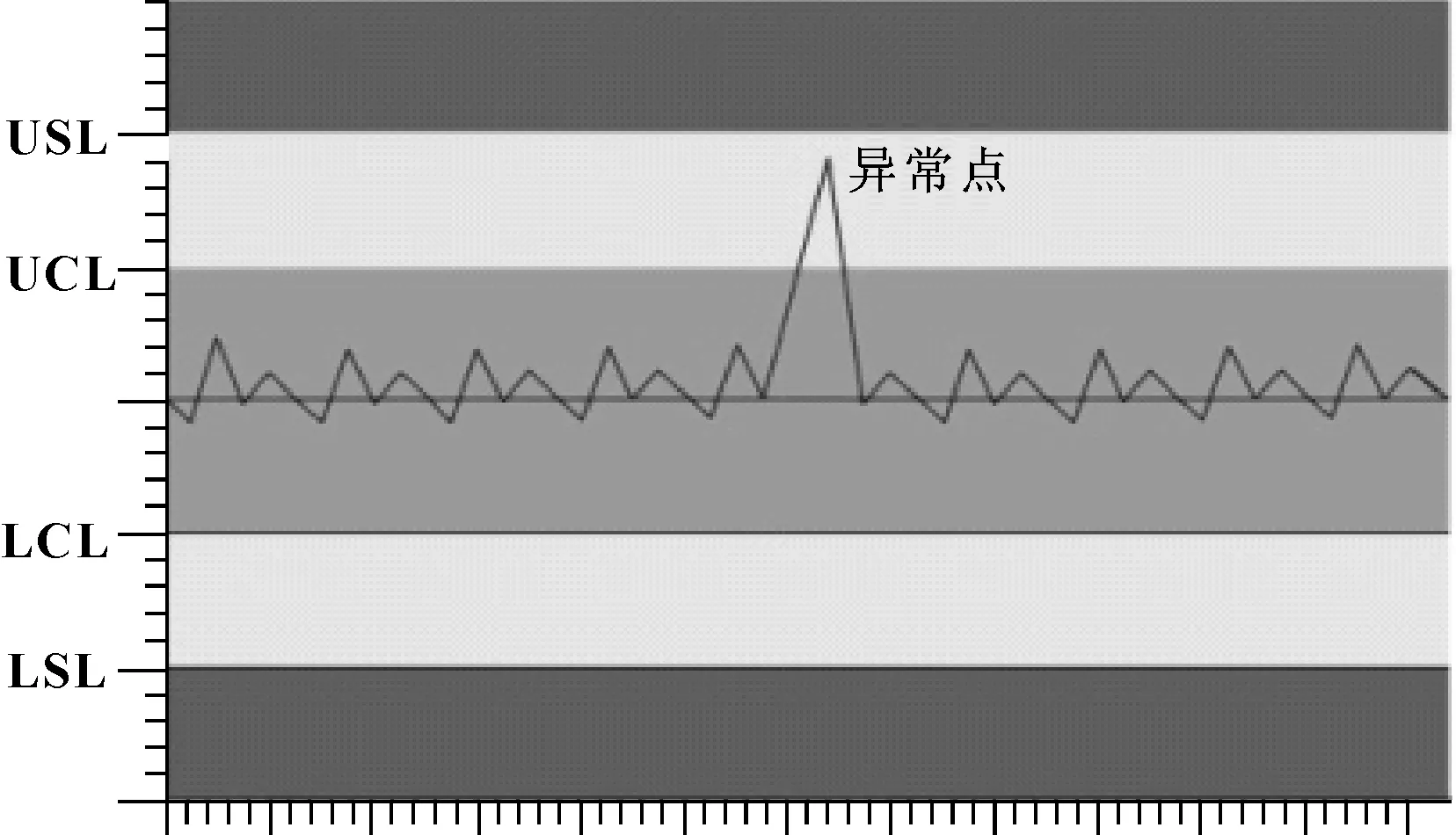

彩虹图和休哈特常规控制图,两种控制图的判异标准不同。当现场使用彩虹图时,点超控制线则判异,如图7所示。

若生产现场使用常规控制图,则遵循常规控制图的判异准则。休哈特常规控制图有八大判异准则,在生产现场为了避免过分约束、造成生产成本提高,通常采用前3条准则对现场数据进行判异:

(1)点超出控制线判异;

(2)连续9点落在中心限同一侧;

(3)连续6点递增或递减。

图7 异常彩虹图

2.3 过程能力调查及控制线修正

某公司以季度为周期进行长期过程能力分析,每季度初输出产线过程能力数据,针对过程能力指数(Cp/Cpk)不合格的项,召集设备维修人员、工艺员、SPC专员、检具管理员、检验人员制定临时检测方案,然后分析调整异常点,如:机床转台角度、切削刀具、NC程序中刀补、NC程序中工件坐标系、在线检具等。在对5M1E相关因素改善后,初设控制线,控制图无异常、过程能力指数(Cp/Cpk)合格时,控制线固化,此控制线作为控制用控制图控制线使用。

2.4 案例分析

结合工作过程中实际案例,将SOP后现场管控方法做如下总结:

(1)对现场设备进行季度能力调查,形成Cp/Cpk管控表;

(2)针对管控表中Cp/Cpk不合格项进行原因分析,由数据的趋势可以着手从程序、刀具、夹具(转台角度、夹具定位块高度)、检测设备等方面进行改善。如现场601/602销孔位置度Cp/Cpk不符合要求,首先分析NC加工程序,发现两个特性均在同一工件坐标系加工,且此坐标系下其他孔Cp/Cpk数据合格,排除NC程序;再排查加设备夹具,通过分析夹具高度、主轴静态精度等,锁定是夹具高度因素造成Cp/Cpk数据不合格原因,对夹具高度进行调整,调整后送检首件,将首检数据控制在33%T范围内;

(3)Cp/Cpk数据合格后,重新计算控制线,按照公差上下线加减n倍标准差作为现场SPC站控制图进行管控。

3 结论

文中主要分析了现场实施SPC质量控制图的基本流程,简述了SPC质量控制图前期管控特性确定、抽样原则、控制图的选择等,在SOP后期需要持续改进、定期输出过程能力,从而保证生产过程稳定、提升产品质量。