吹吸式地铁轨间区域清扫流场的数值分析

2020-09-03张鸣凤章易程张方圆吴强运刘晓静郭员畅

张鸣凤,章易程,张方圆,吴强运,刘晓静,郭员畅,刘 凡

(1.中南大学 交通运输工程学院, 长沙 410075;2.长沙理工大学 能源与动力工程学院, 长沙 410114)

城市地铁运营里程的不断增加使得清扫地铁运营环境成为文明城市建设的必然要求,而清扫车是目前地铁隧道清扫的主要设备. 清扫方式对清扫车的清扫效果有着直接影响. 文献[1-3]研究了吸嘴的结构参数对吸尘性能的影响;文献[4]提出一种由扁形喷嘴倾斜吹风和较宽吸嘴吸风构造的新型清扫装置,并通过试验证明射流角度为60°时清扫效果最好;文献[5-6]运用气固两相流模型对中间吸风、两侧吹风的吹吸装置进行结构分析并提出改进;文献[7]分析了L型反吹式吸嘴的结构参数对吸尘效果的影响规律;文献[8]通过数值模拟提出V形反吹式吸嘴的清扫性能优于传统反吹式吸嘴. 上述研究中,采用单一吸嘴吸尘进行清扫的方式,难以满足地铁清扫效率的要求;采用吹吸式进行清扫的方式只单一研究了吹嘴结构或者吸嘴结构对清扫效果的影响,没有考虑吹嘴和吸嘴的参数组合对清扫性能的影响. 以上两种清扫方式均未考虑轨道对清扫车清扫效果的影响. 因此,本文提出一种新的吹吸式清扫方式,此方式主要针对地铁轨间区域,采用气固两相流模拟对吹吸式清扫方式进行参数分析,研究其结构参数对吸尘性能的影响,并利用正交试验的权矩阵分析法研究其位置参数对清扫效果的影响规律.

1 物理模型

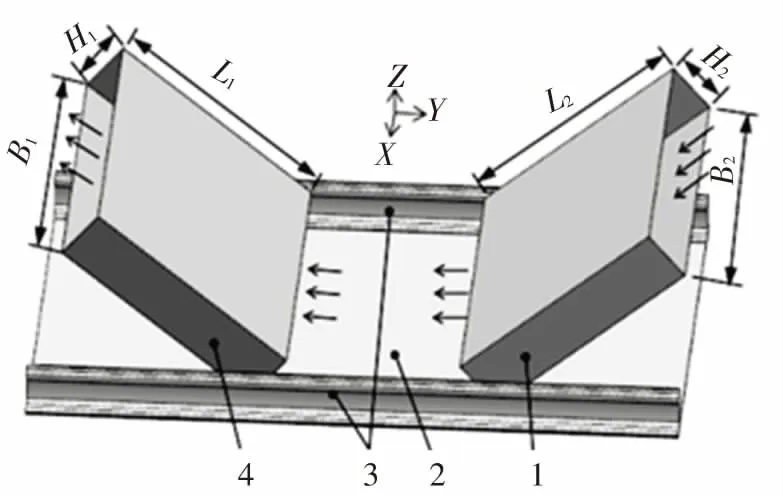

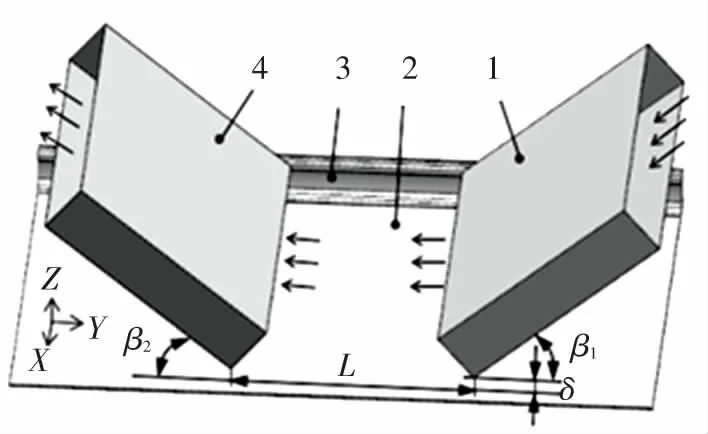

图1为吹吸式地铁轨间区域清扫方式的结构示意图. 吹、吸组合式清扫方式由吹嘴1和吸嘴4分别承担吹、吸工作;从吹嘴1产生的高速气流喷向两根轨道间的地面(即轨间区域),将尘粒等垃圾吹起,再由吸嘴4提供的负压将垃圾随空气吸入吸尘管道,最终送入集尘箱内,从而达到清洁轨间区域的目的. 其中L1、L2分别为吸嘴和吹嘴的长度,B1、B2分别为吸嘴和吹嘴的宽度,H1、H2分别为吸嘴和吹嘴的高度,β1、β2分别为吹嘴和吸嘴与地面的倾角,L为吹嘴与吸嘴之间的距离,δ为吹、吸嘴距地面的高度.

(a)结构参数

(b)位置参数

2 数值计算

2.1 前置处理

在吹吸组合式清扫方式中,本文将吹嘴和吸嘴工作时离地面间隙设为10 mm[9]. 为了更好地模拟吹嘴和吸嘴的工作过程,通常在其工作流场周围添加适当扩展区来保证气流的充分发展,使气流的流动更加接近实际情况[9].

吹吸式清扫模型前后对称,故为了节省计算量和计算时间,取其一半模型进行分析,其计算网格模型如图2所示. 吹吸式清扫仿真模型中轨道结构属于不规则结构,因此利用Fluent软件将整体模型划分为非结构化四面体网格. 为了精确仿真结果,采用有限体积法进行方程的离散,选择SIMPLE求解算法和二阶迎风差分格式. 吹嘴入口采用质量流量入口,设为4.6 kg/s;吸嘴出口采用压强出口,设相对压强为-2 300 Pa;与大气连通的扩展区表面为压力入口,设为标准大气压强. 为了模拟吹嘴和吸嘴工作,吹、吸嘴的壁面设为移动壁面,速度为10 km/h,其余壁面均设为无滑移壁面.

图2 计算网格模型

由于清扫流场内部是气固两相混合流,计算时采用欧拉-拉格朗日模型进行离散相的求解. 射流源设为面射流源,吹嘴和吸嘴底部扩展区域的前端面设为入射面,颗粒材料设为铁屑,类型选用惯性颗粒. 为简化模型,铁屑采用均匀分布模式,设其直径为3 mm,质量流量为0.5 kg/s.

2.2 流场动力学方程

1)连续性方程:

(1)

式中:V为流体的速度矢量,ρ为流体密度,t为时间.

2)动量方程:

(2)

式中:校正压力p′=p+((2/3)μ-ξ)V,等效粘性系数μe=μ+μT,湍流粘性系数μT=ρCμk2/ε,f为体积力,p为静压力,μ为层流粘性系数,ξ为体积粘性系数,k为湍流动能,ε为动能耗散系数,Cμ=0.09[10].

3) Realizablek-ε方程.由于该流场属于湍流[11],且k-ε方程能很好地预测气流速度[12],所以其计算模型采用Realizablek-ε方程:

(3)

(4)

4)欧拉-拉格朗日方程:

(5)

式中:m为尘粒质量,v为尘粒速度,Fd为粘性力,G为重力,Fs为提升力.

2.3 尘粒启动速度

尘粒的启动速度指尘粒开始滚动的最小风速. 只有在近地面的气流速度大于尘粒启动速度的前提下,附着在地面上的尘粒才能顺利起动[13]. 文献[14]认为在尘粒启动的过程中,尘粒自身的重力与其迎面阻力平衡,得出直径0.08 mm以上的尘粒的启动速度μs计算公式为

(6)

式中:A为经验系数,ρs为尘粒密度,d为尘粒直径.

根据式(6)和文献[15]中的实验,直径小于3 mm的铁屑,其最大启动速度为20 m/s.

3 影响参数分析

吹嘴吹出的气流速度直接影响尘粒能否顺利起动. 由尘粒启动理论可知[16],只有近地面气流速度大于尘粒启动速度时,尘粒才能被顺利地吸走. 此外,吸嘴出口速度也会影响尘粒是否能顺利进入集尘箱[9]. 同时,清扫效率是评价清扫车清扫性能的重要指标,故通过计算吸嘴出口处的颗粒溢出数量和颗粒注入总量的比值对吹吸式清扫方式的吸尘性能进行合理的评价. 因此,本文以吹嘴吹口速度、近地面平均速度、吸嘴入口压强、吸嘴出口平均速度和清扫效率作为指标判断各结构参数变化对仿真结果的影响. 由于铁屑直径一般不大于3 mm[5],所以选取该高度处吹嘴和吸嘴之间的长方形区域作为近地面指标的分析区域.

因吹嘴入口和吸嘴出口部分还要连接吹风管道和吸尘管道,故暂时不考虑吸嘴与吹嘴的长度L1、L2. 中国地铁线路采用1 435 mm的标准轨距. 综合考虑清扫车进行作业时,吸嘴的灵活性和边角的清扫效果,将吸嘴宽度B1设定为1 400 mm. 由于吸嘴的高度主要受地面上尘粒的形状大小影响,根据文献[13,17],吸嘴的高度H1设定为130 mm.

3.1 吹嘴结构参数分析

3.1.1 吹嘴宽度

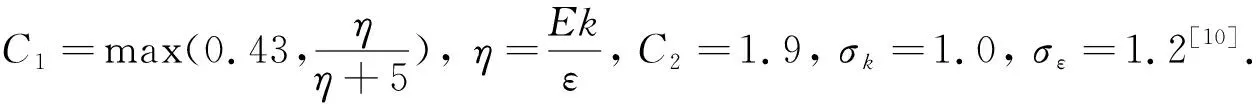

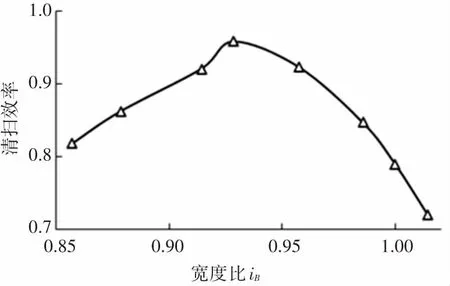

通过改变吹吸嘴宽度比iB(iB为吹嘴宽度B2与吸嘴宽度B1的比值)来改变吹嘴的宽度,其流场仿真结果如图3、4所示.

图3 宽度对评价指标的影响

图4 宽度对清扫效率的影响

由上图可知,随着宽度比的增加,吹嘴吹口速度、近地面平均速度、吸嘴入口压强和出口平均速度不断减小,清扫效率先增加后减小.

产生上述现象的原因:吹嘴入口流量一定,随着宽度比增加,吹嘴横截面积增大,使得吹嘴吹口速度减小,近地面平均速度减小. 宽度比的增加,使得流场与大气的连通度减小,宽度比小于0.98时,吸嘴入口处的负压受吹嘴吹口速度影响较小,因此吸嘴入口压强缓慢下降,吸尘能力增加,使得清扫效率逐渐提高;宽度比大于0.98时,吸嘴入口处的负压受吹嘴吹口速度影响开始逐渐增大,吸嘴入口压强急剧下降. 吹嘴横截面积的增加使得吹风面积增大,逃逸的颗粒数量增多,清扫效率下降. 吸嘴入口处的负压作用降低,使得出口平均速度减小.

3.1.2 吹嘴高度

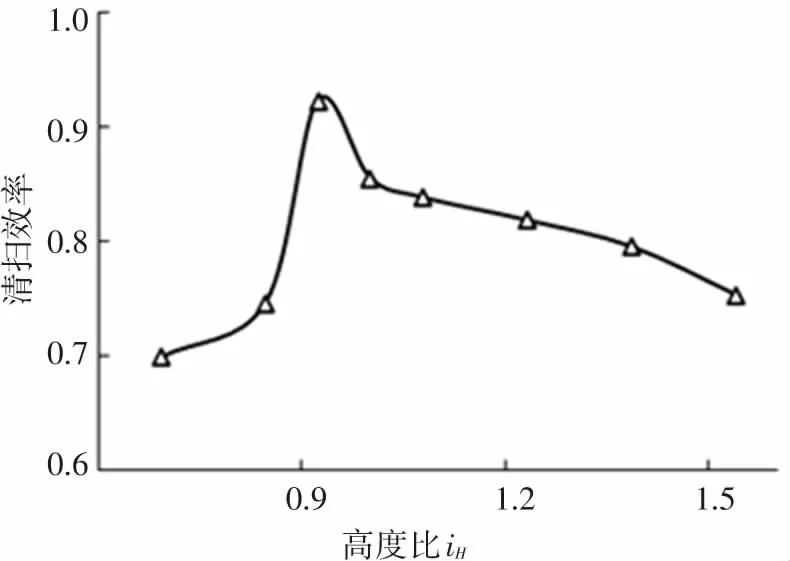

通过改变吹吸嘴高度比iH(iH为吹嘴高度H2与吸嘴高度H1的比值)来改变吹嘴的高度,其流场仿真结果如图5、6所示.

图5 高度对评价指标的影响

图6 高度对清扫效率的影响

由图5、6可知,随着高度比的增加,吹嘴吹口速度、近地面平均速度和出口平均速度不断减小,吸嘴入口压强和清扫效率均呈现先增大后减小的趋势.

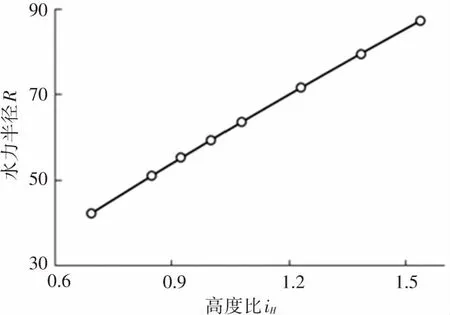

产生上述现象的原因:吹嘴入口流量一定,随着高度比的增加,吹嘴横截面积增大,使得吹嘴吹口速度减小,近地面平均速度减小. 高度比小于0.92时,随着高度比的增加,流场与大气的连通度减小,受大气压强的影响逐渐减小,使得吸嘴入口处的负压作用增加,因而清扫效率和吸嘴入口压强增大;高度比大于0.92时,吹嘴高度的增加使得吹嘴吹口远离地面的一端与吸嘴入口的距离缩短,减小了沿程损失,使得吸嘴入口压强降低. 吹嘴横截面积的增加使得吹风面积增大,逃逸的颗粒数量增多,清扫效率下降. 如图7所示,吸嘴的出口处压强为一恒定值,吹嘴高度的增加使得吹嘴的水力半径增大,流动阻力减小,能量损失较小,因此出口平均速度缓慢减小.

根据参数影响分析,吹嘴宽度B2与吸嘴宽度B1的比值iB取为0.93,吹嘴高度H2与吸嘴高度H1的比值iH取为0.92.

图7 水力半径随高度比的变化曲线

3.2 位置参数优化

吹吸组合式清扫方案中,吹嘴与吸嘴之间的距离L直接决定吸尘气流受吹风气流影响的程度,吹嘴与地面的夹角β1、吸嘴与地面的夹角β2以及吹、吸嘴离地高度δ影响吹、吸嘴之间近地面的速度以及在地面形成的风幕范围. 因此,吹嘴与吸嘴之间的距离L、吹嘴与地面的夹角β1、吸嘴与地面的夹角β2以及吹、吸嘴离地高度δ对清扫性能有着重要的影响. 为了获得上述各参数的最优化配置,借助正交试验对其进行分析.

3.2.1 试验设计方案

考虑到吹嘴倾角和吸嘴倾角的各种角度组合,吹嘴倾角和吸嘴倾角应选取相同的值;吹吸嘴离地面的高度一般控制在20 mm之内[13]. 因此,对吹嘴与吸嘴之间的距离L、吹嘴与地面的夹角β1、吸嘴与地面的夹角β2以及吹、吸嘴离地高度δ这4个因素,分别采用等间距的4个水平,选用L16(45)试验表,其因素与水平见表1.

表1 因素与水平表

3.2.2 结果分析

为了评估吹、吸的功率,借助出进风功率比ζ来进行分析,其计算公式为

(7)

式中Po、Pi为流出吸嘴的风功率和进入吹嘴的风功率. 风功率P′的计算公式为

P′=ps·qV,

(8)

其中ps、qV为静压和体积流量.

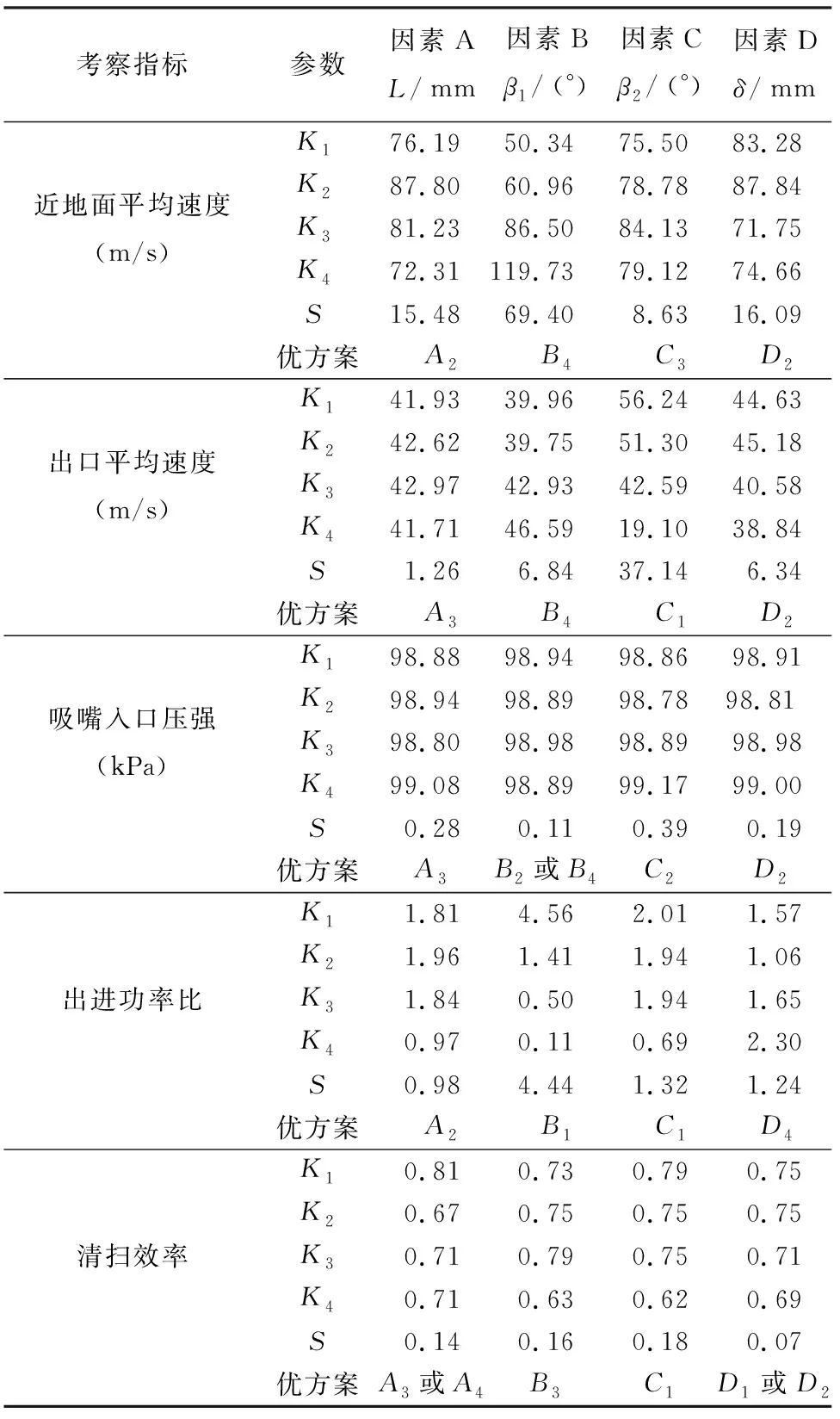

因此,选用近地面平均速度、出口平均速度、吸嘴入口压强、出进功率比和清扫效率作为试验结果的考察指标. 其中,近地面平均速度、出口平均速度、出进功率比和清扫效率在一定范围内越大越好,吸嘴入口压强在一定范围内则越小越好. 正交试验结果见表2,表3为极差分析结果.

表2 试验结果

表3 极差分析结果

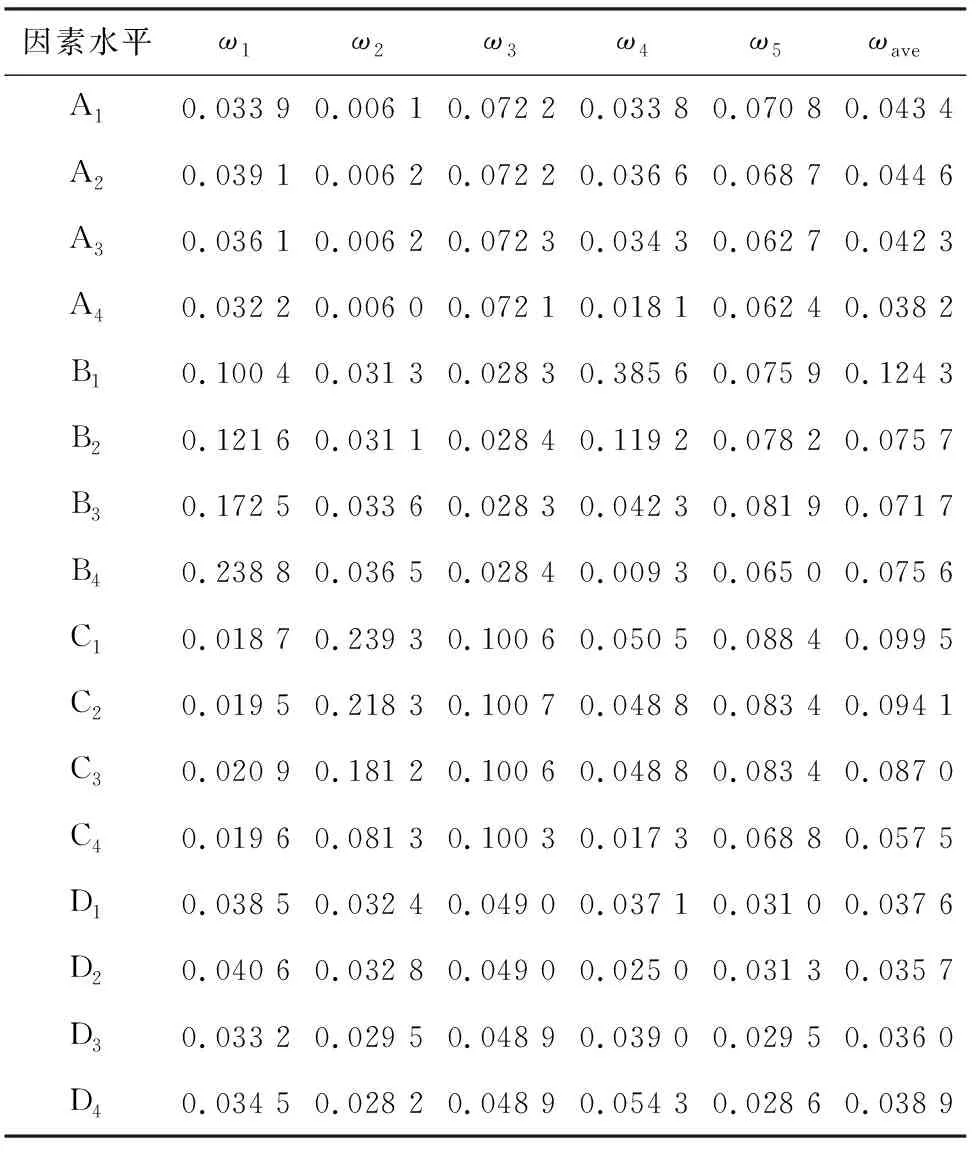

由表3可知,对近地面平均速度、出口平均速度、吸嘴入口压强、出进功率比和清扫效率,其影响因素的主次顺序分别为BDAC、CBDA、CADB、BCDA、CBAD. 极差分析主要选取影响单个考察指标因素的最优方案,无法对多个考察指标进行综合性能的选取. 因此,本文应用权矩阵分析法,根据式(9)计算影响考察指标的各因素各水平的权重值大小[18],并根据权重值获得综合优化方案,计算结果见表4.

表4 各因素水平矩阵分析

ω=MTS.

(9)

式中:ω为影响试验考察指标的权矩阵,M为试验考察指标层矩阵,T为因素层矩阵,S为水平层矩阵.

根据计算结果,各因素对考察指标影响的主次顺序依次为CBAD,最优方案为A2B1C1D4,其清扫效率达93%.

4 优化后的流场分析

4.1 速度

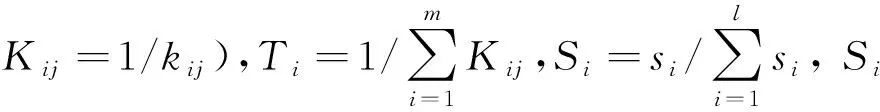

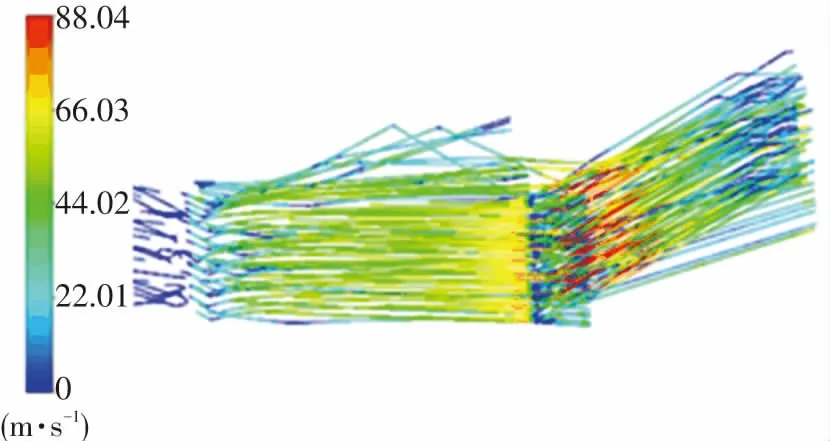

图8为吹吸式清扫方式工作时内部气体速度矢量图. 从图8可以看出,左边吹嘴吹出的气流在轨间区域形成封闭气幕,同时在右边吸嘴负压的作用下,携尘气流被吸入吸嘴内部,将轨间区域的尘粒输送至集尘箱内.

图8 吹吸式清扫流场速度矢量图(m/s)

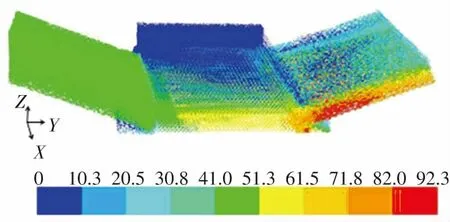

图9为近地面速度矢量图. 其中,Ⅰ处表示的吹嘴附近速度为30.8~41.0 m/s,Ⅱ处表示的吸嘴附近速度为51.3.1~61.5 m/s,这些速度均大于20 m/s,说明吸尘效果较好.

图10为吹吸组合式清扫方式左右对称面速度矢量图. 其中,Ⅲ处表示的轨间区域近地面速度为51.3~61.5 m/s,说明近地面气流流速高且方向紧贴地面,气流在吸嘴负压作用下进入集尘箱内,不会轻易形成二次扬尘. Ⅳ处表示的吸嘴出口处的速度为41.0~71.8 m/s,平均速度为48.83 m/s,这使得尘粒等垃圾较容易进入集尘箱.

图9 近地面速度矢量图(m/s)

图10 前后对称面速度矢量图(m/s)

4.2 对称面压强

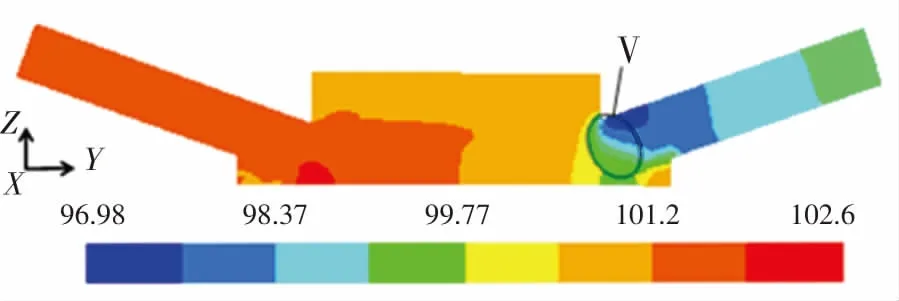

图11为吹吸组合式清扫方式左右对称面压强. Ⅴ处表示吸嘴入口处的平均压强为98.88 kPa,小于标准大气压,说明吸嘴提供的负压可以使尘粒被吸嘴进入.

图11 左右对称面压强(kPa)

4.3 颗粒相运动

本文以直径3 mm的铁屑作为研究对象,跟踪其在吹吸式清扫流场内的运动情况,结果如图12所示. 从图12可以看出,除了撞击到轨道反弹出去的少数铁屑颗粒,其余铁屑颗粒基本可以顺利被吸嘴吸走. 反弹出去的颗粒数与吸嘴吸走的颗粒数之比为0.03.

图12 铁屑的运动速度及轨迹

5 结 论

1)吹嘴宽度不大于吸嘴宽度的0.93时,增大吹嘴宽度可以提高吸嘴入口处的压力真空度,增强吸尘能力,提高清扫效率.

2)吹嘴高度不小于吸嘴高度的0.92时,增大吹嘴高度虽然可以提高吸嘴的吸尘能力,但降低了近地面平均速度和吹嘴出口速度,不利于尘粒的吹起.

3)利用正交试验的权矩阵分析法,对近地面平均速度、出口平均速度、吸嘴入口压强、出进功率比和清扫效率进行综合性能的权重值计算,权重影响最大方案为(主→次):吸嘴倾角20°、吹嘴倾角20°、吹吸嘴之间的距离700 mm、吹吸嘴离地高度20 mm.