弯曲孔加工方法综述

2020-09-02李帅杰

李帅杰

(安徽理工大学机械工程学院 安徽 淮南 232001)

引言

弯曲孔结构在机械零部件中的应用十分广泛,例如:模具型腔随性冷却水道、涡轮增压器流道、液压元件的油路通道等。然而弯曲孔的加工十分复杂,想要通过传统机械方法加工弯曲孔几乎是不可能的,因此,研究弯曲孔加工方法具有实际价值。本文以弯曲孔加工方法为对象,介绍了国内外弯曲孔加工技术的研究现状,为今后的弯曲孔加工研究提供参考。

一、传统机械弯曲孔加工

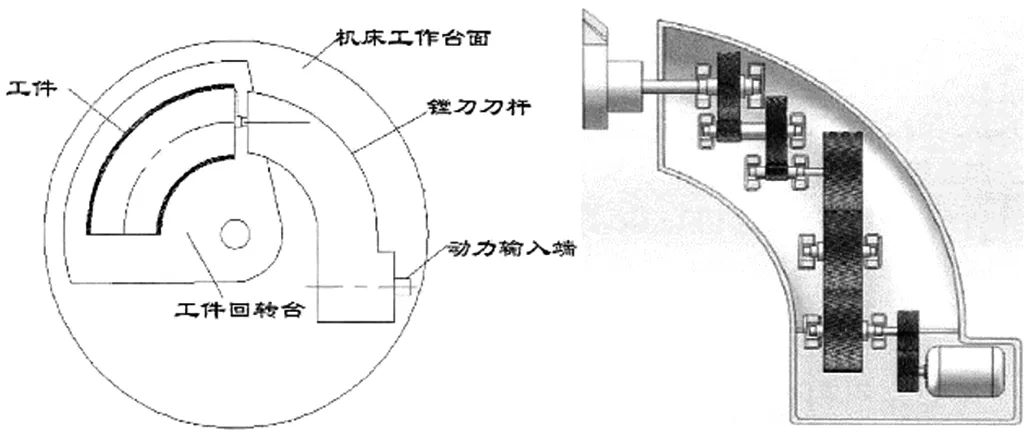

2013年,高霄[1]采用设计专用的镗床来加工90°圆弧弯曲孔。加工方案及刀杆驱动机构示意图如图1、图2所示。

图1 加工方案 图2 驱动机构示意图

将工件和专用镗刀杆安装在同一加工平台,通过刀杆驱动机构驱动镗刀运动,进而进行切削加工弯曲孔。此方法只能加工孔径较大的弯曲孔且需设计不同的专用刀具,不适用于微小孔零部件的弯曲孔加工。

二、特种加工弯曲孔加工

(一)激光弯曲孔加工

2016年,Hidai等[2]利用激光束在孔侧壁上的反射进行弯曲孔加工,通过偏移激光束在孔的底部形成一个倾斜表面,从而控制弯曲孔曲率,加工出了直径小于50um的弯曲孔。激光加工会产生微裂纹、重铸层等加工缺陷,激光发射器的使用寿命较短,加工成本高。

(二)电子束弯曲孔加工

2000年,赵葛霄等[3]通过控制磁场的强度和电子束的速度来加工不同曲率的弯曲孔,并推导出电子在磁场中运动轨迹的曲率半径公式,为弯曲孔电子束加工试验提供了理论依据。此种方法必须在真空条件下进行,加工条件苛刻且加工过程中的极大的温度差会造成工件的残余应力,影响材料的物理性能。

(三)电解弯曲孔加工

2004年,Uchiyama等[4]通过设计两种不同的阴极工具电极形状进行电解弯曲孔加工。两种工具电极的结构如图3、图4所示。

图3 柔性电极 图4 球形头电极

这两种方法都是将电极头划分为若干个区域,通过控制不同区域的通断电状态,进而控制电解加工的加工走向,实现弯曲孔的电解加工。

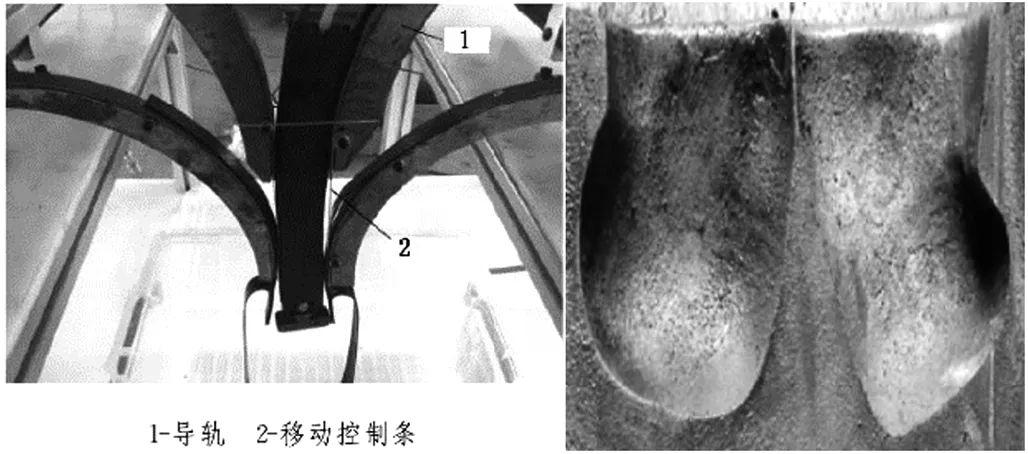

2016年,郑璐钧等[5]提出了一种自导向弯孔电解加工的方法。将工具电极两侧安装电极移动控制条,再通过数控系统精确的控制移动控制条,加工出不同曲率的弯曲孔。电极控制装置及加工出的弯曲孔如图5、图6所示。

图5 电极控制装置 图6 弯曲孔加工实物

(四)电火花弯曲孔加工

2016年,白羽等[6]研究出新型曲线孔电火花机器人,该方法利用流体反冲力作为驱动力,使机器人在加工过程中灵活转弯,从而加工出复杂的曲线孔。机器人结构示意图如图7所示。

图7

三、结语

综合各种弯曲孔加工技术方法,弯曲孔加工过程中难点主要集中于孔内加工精度与曲率控制,由于各种加工技术和方法都在不断进步,针对弯曲孔加工的曲率控制和加工精度仍需进一步的研究。