装配式建筑套筒灌浆施工质量控制研究

2020-09-02高晟伟上海市浦东新区建设集团有限公司上海201206

高晟伟 [上海市浦东新区建设(集团)有限公司,上海 201206 ]

装配式建筑在推广实施过程中产生了装配式混凝土结构、钢结构、木结构等体系,其中装配式混凝土结构是主要模式,多应用于住宅、多层、小高层办公楼等。在装配式混凝土工程施工过程中,预制构件受力钢筋连接技术是直接影响装配整体式混凝土结构安全的关键[1]。钢筋套筒灌浆连接是最常见的构件连接方式,是装配式项目最重要的连接节点之一,是实现等同现浇的重要保证。而且钢筋套筒连接构造复杂,属于隐蔽工程,灌浆施工质量控制和检测难度较大,目前主要通过加强工人专业培训、工法交底和旁站监督来管理灌浆质量,但总体而言,由于培训不足、监管缺位等原因,实际施工中灌浆质量存在不少问题[2]。文章从技术要求、施工准备、监督管理和检验等方面强调了装配式建筑灌浆套筒灌浆施工中的质量控制重点,并针对常见问题和产生原因进行分析,并提出了具体的预防和解决措施。

1 套筒灌浆施工工艺流程和质量控制要点

1.1 进场及准备阶段

装配式建筑工程现场套筒灌浆施工准备阶段主要是灌浆料进场和检验工作,包括材料复试、套筒灌浆接头型式检验、接头工艺检验等,相关做法要求如下。

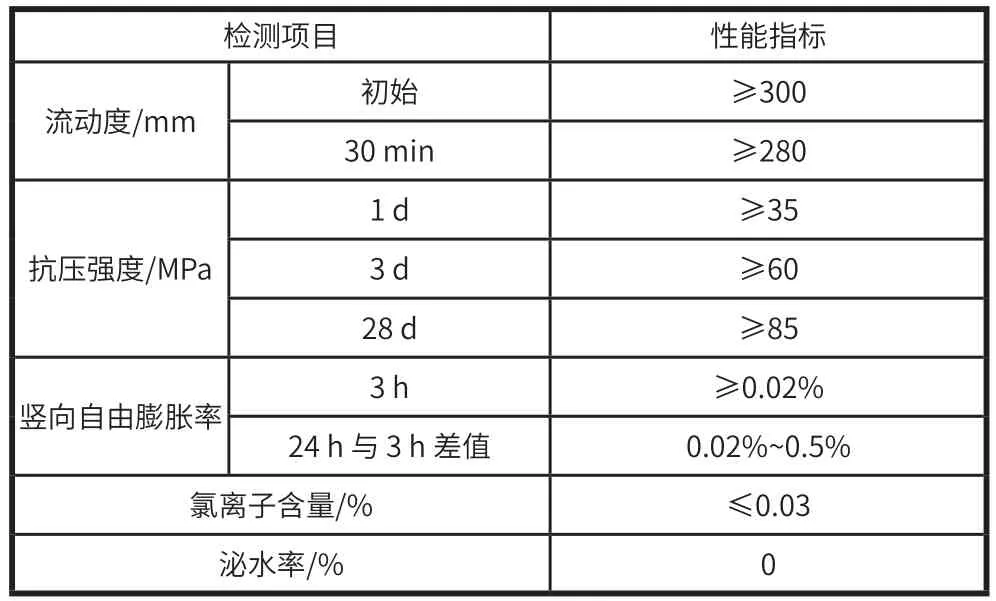

(1) 灌浆料进场复试。主要检测灌浆料抗压强度、流动度、膨胀率、氯离子含量、泌水率等指标,同一成分、同一批号的灌浆料 ≤50 t 为一批,取样数量 50 kg。复试各项指标要求见表1。

表1 套筒灌浆料技术性能指标

(2) 接头型式检验。除接头厂家提供的有效灌浆套筒型式检验报告(所有规格的连接钢筋)之外,施工现场应根据设计要求在灌浆套筒和灌浆料品牌确定后,若实际项目使用的灌浆套筒的规格、级别、尺寸或者灌浆料与型式检验报告不同,应再次进行型式检验,确保实际现场使用的钢筋、套筒和灌浆料能够满足项目设计的要求。这也是控制套筒灌浆连接质量的基本保证[3]。

型式检验要求送检单位与接头提供单位一致,在工程中应用的各种规格的钢筋都要提供对应的型式检验报告,要求制作对中接头试件 9 个(3 个单向拉伸试验、3 个高应力反复抗压试验、3 个大变形反复拉压试验)、偏置接头试件 3个(作单向拉伸试验)、钢筋试件 3 个(作单向拉伸试验),且全部试件的钢筋应在同一炉(批)号的 1 根或 2 根钢筋上截取。

(3) 工艺检验。在首次灌浆之前,应在施工现场对套筒灌浆连接接头进行工艺检验,工艺检验内容包括:① 模拟施工条件制作接头试件,每种钢筋规格制作 3 个对中套筒灌浆连接接头;② 制作 ≥1 组的 40 mm×40 mm×160 mm灌浆料抗压强度试件,接头盒灌浆料试件均应在标准养护条件下养护 28 d。

值得注意的是,若施工过程中更换钢筋生产企业,或钢筋外形有较大差异、灌浆施工单位与工艺检验时不同,则应再次进行工艺检验。

1.2 灌浆准备阶段

灌浆准备阶段主要工作是灌浆人员配置、设备和工器具准备以及方案和技术交底等工作。各项详细要求如下。

(1) 要求灌浆作业人员均应通过灌浆操作培训,且经考核合格后方可上岗。除灌浆作业人员之外,还应配备专职检验人员和旁站监理人员。

(2) 灌浆设备和工器具主要包括:灌浆机、电子秤、量杯、搅拌机、搅拌桶、木塞(或橡胶塞)、流动度试模、试块试模、清洗工具、摄像器具等。

(3) 灌浆施工前应编制专项施工方案,并对施工人员和监管人员进行到位的技术交底,确保作业人员和旁站检验人员了解灌浆技术要领和质量要求,并且做好影像资料以及灌浆记录的准备工作。

1.3 灌浆施工

灌浆施工工艺流程为:孔道检查疏通→板缝清理→砂浆分仓→结合面湿润→专用砂浆封堵→灌浆料拌和→流动度检测→试块制作→灌浆→出浆孔封堵→持压→检查和补灌→灌浆完成。

(1) 孔道检查疏通:为避免灌浆孔和出浆孔堵塞,在封堵前再做一次疏通检查。

(2) 板缝清理:封堵前应将灌浆板缝清理干净,使结合面无杂物、无油污、无灰渣。

(3) 砂浆分仓:为保证灌浆质量,避免灌浆路径过长时压力积蓄导致漏浆,须沿长度方向对板缝进行分仓处理,分仓长度 ≤1.5 m。

(4) 结合面湿润:在封堵前先湿润结合面,但封堵时应无积水。

(5) 封堵:按说明书要求对封堵砂浆进行拌和,封堵密实可靠是灌浆饱满不漏浆的重要保证。

(6) 灌浆料拌和:灌浆施工时对灌浆料按照说明书的配比进行拌和,搅拌时间约为 3~5 min ,搅拌至浆料粘稠无颗粒,搅拌完成后静置 2 min。

(7) 流动度检测:灌浆施工前应对灌浆料进行初始流动度检测,采用专用流动度试模进行检测,要求初始流动度≥300。

(8) 灌浆料试块制作:按照每工作班取样 1次,每楼层取样 ≥ 3 次进行。

(9) 灌浆施工要点:① 灌浆料拌合物宜加水后 30 min 内用完,不得再次添加灌浆料和水混合后使用;灌浆时应注意,同一分仓格只能在一个灌浆孔灌浆;同一分仓格应连续灌浆,不得中途停顿,如果中途停顿,再次灌浆时,应保证已灌入的浆料有足够的流动性后,还需将已经封堵的出浆孔打开,待灌浆料再次流出后逐个封堵出浆孔。② 对于灌浆套筒没有完全充满的情况,当在灌浆料加水拌和 30 min 内,应首选在灌浆孔补灌;在 30 min 外,可从溢浆孔补灌,应采用手动设备压力灌浆,并采用比出浆孔小的细管灌浆以保证排气。③ 灌浆完毕后立即清洗搅拌机、搅拌桶、灌浆筒等器具,以免灌浆料凝固导致清理困难。④ 接头灌浆时,待接头上方的溢浆孔流出浆料后,及时采用专用橡皮塞封堵。灌浆泵口撤离灌浆孔时,也应立即封堵。在灌浆完成、浆料凝结前,应巡视检查已灌浆的接头,如有漏浆及时处理。⑤接头灌浆料凝固后,检查灌浆口和出浆孔处,凝固的灌浆料上表面应高于套筒外径上缘,若不满足要求应联系灌浆料厂家,采取后注浆方式进行补救。⑥ 灌浆操作全过程应有监理人员负责旁站监督,并填写旁站记录。专职检验员负责进行影像资料采集以及形成灌浆施工记录,据实记录灌浆过程中的拌和、灌注、出浆、封堵以及问题处理情况。

1.4 灌浆施工过程检测

灌浆施工过程检测主要有灌浆料抗压强度检测和灌浆连接接头的对中拉拔检测。

(1) 灌浆料抗压强度检测。① 每工作班应制作 1 组,且每层 ≥3 组的 40 mm×40 mm×160 mm 灌浆料抗压试件,灌浆料试件均应在标准养护条件下养护 28 d。② 根据实际情况和需要可留置灌浆料同条件抗压强度试件。

(2) 套筒连接接头对中拉拔检测。① 同一批号、同一类型、同一规格的灌浆套筒 <1 000 个为一批,每批随机抽取3 个灌浆套筒制作对中连接接头试验。② 接头应在标准养护条件下养护 28 d。

1.5 灌浆质量检测

套筒灌浆质量检测主要是检验灌浆饱满度,2018 年出台的检测规范中提出了 3 种饱满度的检测方法:预埋传感器法、预埋钢丝拉拔法和 X 射线胶片成像法。实际上除了预埋传感器法可以在灌浆当场即可检测灌浆饱满度,后 2 种方法均是浆液凝固后才可加以实施并发现问题。从及时解决问题角度来看,预埋传感器法相比较而言具备更实际的意义。当然在实际项目中,更加重要的是通过施工过程中持压灌浆和及时补灌来减少灌浆不饱满的情况。

2 套筒灌浆施工常见质量问题及对策

(1) 灌浆料质量不符合要求。① 产生原因:JGT 408—2013《钢筋连接用套筒灌浆料》和 JGJ 355—2015《钢筋套筒灌浆连接应用技术规程》中对灌浆料的技术指标提出了明确要求,但在实际工程中,由于施工班组在灌浆时采用劣质灌浆料、过期灌浆料或者未按说明书要求进行拌和,导致灌浆料质量达不到设计要求,或灌浆料试块的抗压强度不合格。② 对策:灌浆料使用时应在保质期内;按说明书配比进行灌浆料拌和;在合适的温度下进行施工;采用现场按要求拌和的灌浆料进行试块制作和标准养护。

(2) 漏浆。① 产生原因:实际灌浆施工时,会由于封堵不到位、结合面黏结力不够、或者未进行分仓处理等原因,灌浆时流动阻力过大导致封堵砂浆被灌浆料挤垮而漏浆。② 对策:封堵砂浆按说明书要求拌和制作,确保砂浆强度符合要求;采用专用工具,控制封堵深度,保证封堵砂浆黏结力;按要求进行分仓处理,不分仓则灌浆阻力越大,容易导致漏浆;封堵时间不宜过早,防止封堵砂浆受扰动开裂,导致漏浆;封堵前结合面清理干净,减少灌浆阻力;确保灌浆强度;结合面拉毛处理,提高封堵砂浆黏结力,减少漏浆;控制板缝宽度,板缝过大过小均易漏浆,且吊装精度不符合要求;标高垫片居中设置等,防止两侧封堵不均匀导致漏浆。

(3) 出浆孔不出浆。① 产生原因:构件生产时套筒中可能有杂物进入,导致套筒内部堵塞,灌浆时出浆孔可能会不出浆,持压过程中很可能会导致封堵砂浆破裂而引发漏浆。② 对策:构件出厂前做好检查工作,有杂物及时清除;构件进场验收时检查套筒内部和进出浆孔是否堵塞;正式灌浆前借助空压机全数检查,堵塞物在封堵之前清理干净。

(4) 灌浆不饱满。① 产生原因:由于灌浆时跳仓过早、灌浆时发生漏浆、封堵不及时或未作持压处理,灌浆结束后浆液回流,会导致灌浆不饱满的情况。② 对策:灌浆时不要跳仓过早,待下一个灌浆孔出浆后再进行跳仓灌注;封堵和分仓到位,减少漏浆;出浆孔出浆后及时进行封堵;灌浆完成后进行持压。

3 结 语

套筒灌浆施工作为装配式建筑连接的主要施工节点,其质量具有一定的不可逆性,因此针对性的事前和过程控制尤为重要。从质保资料、进场复试、施工准备、人员培训、技术交底、按规章作业、过程监管、检测试验等环节均应严格把控[4],需要技术、施工、监理、质量、材料、资料等多条线的密切配合,从人机料法环测多角度展开强化管理,方能实现预期的质量控制目标。