两床式蓄热氧化炉治理VOCs问题分析与设计优化

2020-09-02代强

代强

恩国环保科技(上海)有限公司 (上海 201805)

挥发性有机化合物(VOCs)是指参与大气光化学反应的有机化合物,一般指沸点低于250℃的化学物质。VOCs不但对环境质量、人体健康、动植物造成极大的直接危害,且在光氧化反应下,易形成二次有机气溶胶,导致光化学烟雾、酸雨、霾和气候变化等一系列问题[1]。VOCs是形成PM2.5和臭氧的重要前体物质,不少VOCs还能增强温室效应,具有累积性和持久性等特点。蓄热式氧化炉(RTO)于20世纪90年代最早出现在美国加利福尼亚州一个金属成品厂的卷材连续涂覆线上[2-3];由于其热能回收效率的大幅度提高,在欧美国家得到迅速推广并应用于工业VOCs废气的处理。近10年来,RTO在国内出现迅猛发展的势头,在石化、化工、制药、农药、喷涂、印刷、电子等行业都得到应用[4]。

1 RTO的基本原理和构成

RTO是指将挥发性有机废气进行热力氧化治理,并利用蓄热体对VOCs进行换热升温、对净化后排气进行换热降温的氧化装置。因其适用范围广、处理效率高、热回收效果显著等特点而被广泛应用。RTO通过高温氧化原理对VOCs进行处理,处理后的气体成分主要为水、二氧化碳等。

1.1 RTO基本原理

RTO由两个蓄热床及一个燃烧室构成,蓄热床及燃烧室加固并由陶瓷纤维内保温。蓄热床内填有耐高温蓄热陶瓷,可以储存氧化后高温烟气所携带的能量,用于预热入口工艺废气。焚烧炉利用燃烧器维持炉内温度高于有机物氧化温度。切换阀和风管通道位于焚烧炉旁边;通过两个切换阀组的切换使废气在焚烧炉内交替作顺时针和逆时针流动,气流方向的切换由可编程逻辑控制器(PLC)控制完成。

RTO运行时,废气经由切换阀进入一侧蓄热床,通过蓄热床后进入燃烧氧化炉腔。在这个过程中,高温蓄热陶瓷先预热入口废气,废气经过蓄热床时温度会急剧上升,预热后的废气被导入氧化炉腔。在氧化床中,废气经高温氧化反应后变为高温干净气体,然后通过另一侧的蓄热床加热蓄热陶瓷,将能量储存在蓄热陶瓷中,再经切换阀排至烟囱。系统通过PLC控制阀门作定期切换,这样周期性的切换使整个氧化炉体内部的温度分布更加均匀,可保持蓄热床热量回收利用率。

1.2 RTO的基本构成

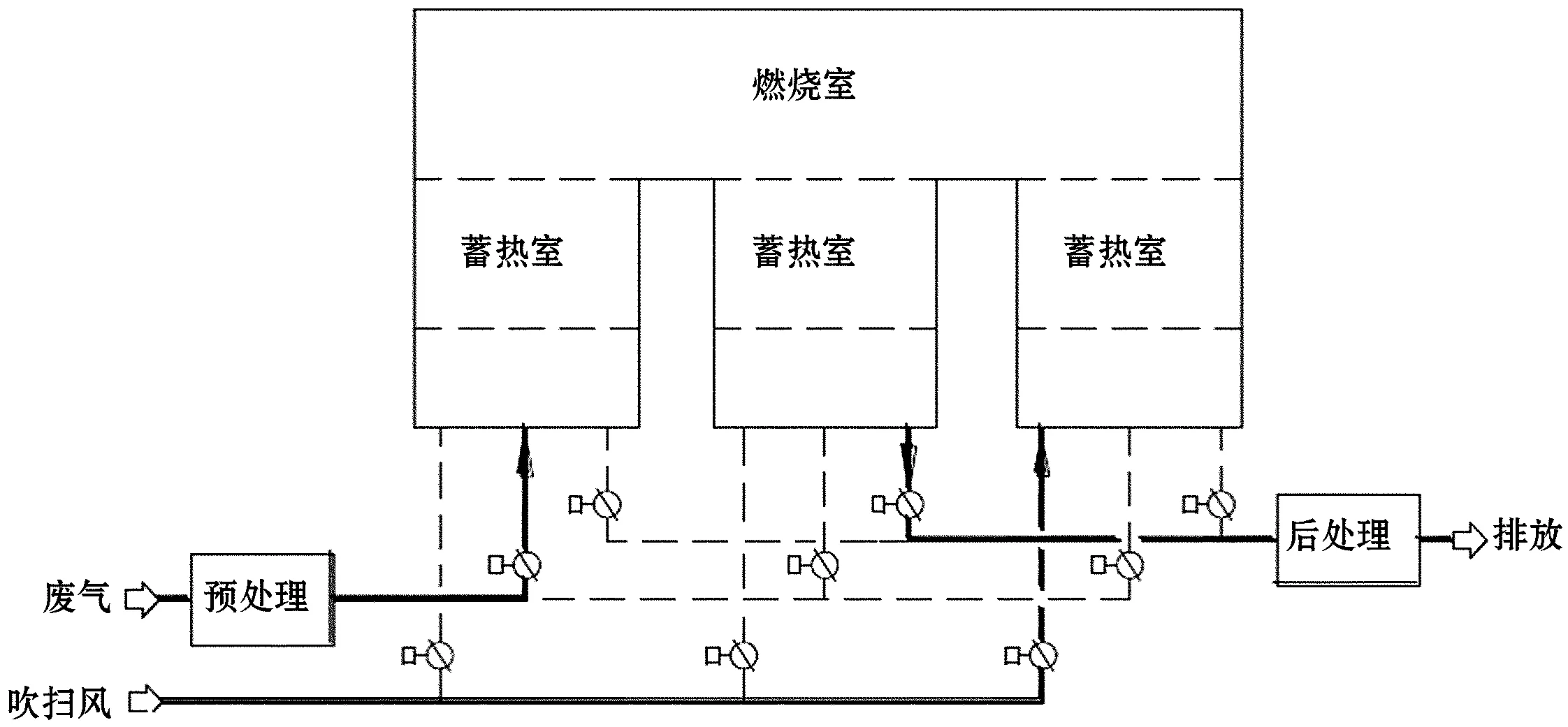

通常,RTO由5个系统构成,即:动力系统、切换系统、蓄热系统、热氧化系统和控制系统,见图1。

动力系统负责将VOCs从污染源输送至RTO装置中,需要统筹考虑风机风量和压力对工艺端的影响,确保不干涉生产,同时可以克服RTO及后处理装置的压损。但在一些化工反应过程中,VOCs源强带压,如精对苯二甲酸(PTA)和顺酐工艺,针对这类废气,可以考虑将动力系统省去。

图1 两床RTO原理示意图

切换系统通过交替切换实现VOCs及其氧化后热烟气的进出口调整,通常设计有垂直切换阀、水平切换阀、蝶阀、旋转切换阀等。

蓄热系统将VOCs氧化后释放的热能蓄积在炉内以备预热进气使用,通过不断交替切换实现热能的综合利用,以达到节能的目的。蓄热体的设计和选型需要综合考虑,如热容量、热导率性能、抗热震性、耐酸碱腐蚀性以及防堵性等。

热氧化系统是在设定滞留时间和温度下将VOCs分解成二氧化碳和水等,其去除破坏效率受到 3T 约束,即温度(Temperature)、滞留时间(Time)和湍流(Turbulence)。温度可通过以VOCs的自燃点(AIT)为基础增加适当的温度进行设定,滞留时间通过气体风量进行设定,湍流主要通过流场模拟实现上述氧化反应。如RTO滞留时间为0.5 s时,热力氧化温度为所含VOCs中最高AIT上加150℃,在一定的湍流情况下可实现95%的去除效率;如热力氧化温度为所含VOCs中最高AIT上加205℃,在一定的湍流情况下可实现98%的去除效率。如若想获得更高的去除效率,则可考虑将RTO的滞留时间延长1~2 s,同时提高热力氧化温度。RTO滞留时间为1 s时,如热力氧化温度为所含VOCs中最高AIT上加288℃,在一定的湍流情况下可实现99.9%的去除效率;若将滞留时间延长至2 s可实现更高的去除效率。但工业设计需要统筹考虑占地、造价和运行成本等,并非效率越高越好,需要与终端客户进行充分交流和讨论,确定最合理的设计条件。上述3个因素中,温度是主导因素、滞留时间是限定因素、湍流是辅助因素。

控制系统是RTO的大脑,通过合理的设计和编程实现上述功能,针对要求较高的项目,需要采用安全性PLC、仪表的冗余设计和控制回路来确保满足不同客户的安全完整性等级(SIL)需求。对于较复杂的项目,如VOCs中含有卤素、氮氧化物、硫化物等成分,RTO还需要配套后处理系统,如选择性催化还原技术(SCR)、骤冷系统、碱洗系统等。

2 两床式RTO切换瞬间VOCs排放问题探讨

当两床式RTO在从A床切换到B床后,热力氧化后的热烟气通过B床后经由切换系统排放至烟囱(达标排放),同时将VOCs氧化后释放的热能蓄积在B床内。当达到设定的切换时间后(通常90~180 s),由B床切换至A床的瞬间,A床底部仍蓄积的待进入高温氧化系统内的VOCs被气流直接带至切换系统,直接进入烟囱逸散。此未经治理的挥发性有机废气会导致在切换瞬间排放不达标。国家及各省市的大气污染物浓度排放要求的是小时平均值,如上海市地方标准DB 31/933—2015《大气污染物综合排放标准》中3.15条最高允许排放质量浓度定义为“排气筒中大气污染物任何1 h质量浓度(mg/m3)平均值不得超过限值”。因此,理论上两床式RTO治理VOCs,通过合理设计蓄热体底部的体积可以确保VOCs小时内排放平均值达标。但受在线监测和厂内VOCs排放总量指标等制约,近些年两床式RTO在切换瞬间造成的未经处理VOCs逸散现象越来越受到各界关注,以年操作7200 h、每3 min切换一次为例,每年理论切换14.4万次。每次切换都伴随着瞬间逸散的问题,因此该问题需通过行之有效的工程设计进行优化。

2.1 增设吹扫塔系统

在既有两床RTO基础上,增加第三颗切换阀、吹扫塔、循环风机,可以有效捕集原RTO切换过程瞬间逃逸的未被治理的VOCs,如图2所示。当RTO系统正常运行时,干净气体通过第三切换阀直接进入烟囱,而在第一和第二切换阀切换瞬间,会有少量未经处理的工艺废气泄露至下游管道。第三切换阀将泄露出的废气收集起来导入吹扫塔,再经循环风机引入到RTO入口。这样可以有效地避免切换阀切换时,尾气VOCs质量浓度出现峰值的情况,从而提高VOCs的去除效率。

图2 两床RTO增设吹扫塔原理示意图

当涂布、喷涂、印刷等废气中VOCs仅有碳、氢、氧组分时,采用增设吹扫塔的方式可高效解决两床RTO切换瞬间的VOCs逸散问题。但当制药和农化等行业废气中含卤素或腐蚀性较强的物质时,由于气流经过的路线较多,其可腐蚀的设备也增多,综合考虑不建议通过增设吹扫塔的方式解决RTO废气逸散问题。

2.2 增设第三床

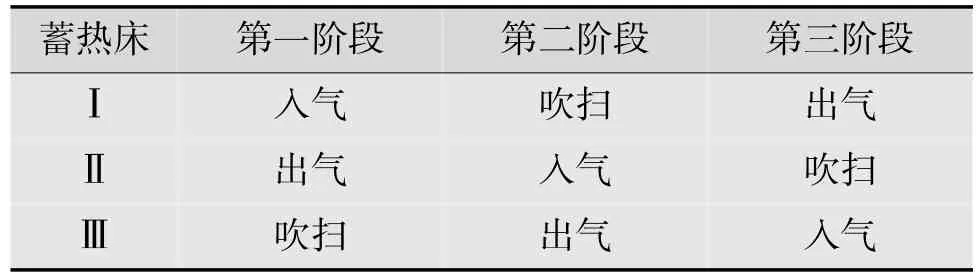

在设计和制造时,在两床RTO基础上增加第三个床,即为三床式RTO。在各个床的底部均设有进气口、出气口、切换阀、通风管道等,这些装置可以使得废气进出RTO的腔室,实现净化,还有一股吹扫空气以及吹扫阀门,这些过程均通过PLC控制完成。为了确保最佳去除效率,通常设定每90 s进行一个循环的切换,见图3。

图3 三床RTO原理示意图

在系统运行过程中,工艺废气通过上一循环作为吹扫状态的高温蓄热床预热,工艺废气经过预热后温度快速上升。当此工艺废气进入燃烧室后,氧化反应发生,热量以及干净的气体将经过另外一床蓄热陶瓷,此时热量将被该蓄热陶瓷吸收。这些切换过程以及间隔时间全部由PLC控制,周期性的换向切换将使热量均匀地分布在整个氧化炉内。

三床式设计的工艺循环过程详见表1。如此循环往复,使得废气氧化所释放的热量被充分利用。三床式的设计消除了由废气入口变成处理后气体的排放出口之间切换的间歇排放问题,最大限度地减少阀体切换时漏排的可能。

表1 三床RTO工艺循环汇总

3 两床、两床增设吹扫塔及三床式RTO设计对比

以 10 000 m3/h、3 000 mg/m3、VOCs成分为甲苯和乙醇的某化工行业VOCs治理项目为例,两床、两床增设吹扫塔、三床RTO方案对比如下所示。

(1)炉体结构:三床式RTO比两床式RTO多了一个床,相应增加了一个床的蓄热陶瓷、内保温以及蓄热床内防腐等,因此系统阻力有所增加,但均按照热回效率95%进行设计。

(2)吹扫方式:两床式RTO通过独立的吹扫塔捕集切换瞬间逸散的VOCs,可针对既有两床RTO设备进行较为灵活的改造。三床式RTO的每个床都周期性以“蓄热、放热、吹扫”运转,取消了独立外置的吹扫塔,吹扫风机仍保留,但增加了3个自动吹扫阀和3个手动吹扫阀,需要在设计阶段完成设计。

(3)切换阀:三床式RTO,每个床进出口各配置1个切换阀,共6个阀;而两床+吹扫塔系统共3个切换阀,相应地增加了出口侧管道。

(4)占地面积:三床RTO比两床RTO多了一个床,所以长度增加约30%。吹扫塔可灵活摆放,在占地紧凑的场地,可以架高设计以利用垂直空间。

(5)公用工程:三床RTO整体表面积增大,热损约增加30%,在设计工况下,理论上天然气消耗会增加,电量消耗相差不大,压缩空气消耗略减小。

(6)一次性投资:在项目一次性投资上,增设吹扫塔较两床RTO投资约增加15%~25%;三床RTO较两床RTO投资约增加30%~35%,要求更高的项目甚至会增加40%~50%。

(7)去除效率:两床RTO可实现98%~99%的去除效率,增设吹扫塔后可以提升至99%~99.2%,如设计成三床RTO则可以达到99%~99.5%甚至更高的去除破坏效率。因此,对比净化后VOCs排放,两床会在每3 min切换的瞬间产生短暂(0.5~1 s)的波峰,峰值可达60~90 mg/m3,增设吹扫塔后该波峰稳定在35~40 mg/m3。三床排放VOCs质量浓度比较平稳,保持在 25~30 mg/m3。

4 结语

十三五期间RTO在高效治理VOCs方面得到了较多的应用,以其去除效率高、应用行业广、热效率高等特点在国内有诸多示范工程。两床RTO切换瞬间存在VOCs逸散的问题,通过合理设置吹扫塔可有效解决该问题,在占地和资金条件允许的情况下可考虑三床RTO。RTO设计需要综合考虑安全、去除效率、占地、一次性投资费用及长远运行费用、合规性等,切忌一概而论,如在配套沸石转轮浓缩的项目中,即便采用两床RTO也可实现尾气稳定达标排放。无论是两床RTO增设吹扫塔还是三床RTO,在设计时都要遵守安全准则,满足企业所在地、行业的排放需求,从而达到设计合理、运行能耗低且长期稳定的目的。

展望十四五,蓄热式氧化技术及其组合工艺定会为我国环境保护和社会可持续性发展作出贡献,两床RTO增设吹扫塔及三床RTO也必将展现出广阔的应用前景和市场竞争力。