储罐用浮动式油品调和装置性能与优化分析

2020-09-02刘智铭谢禹钧冯玉琢

刘智铭 谢禹钧 冯玉琢 冯 斌

(1.辽宁石油化工大学机械工程学院; 2.辽宁诚实工程管理有限公司;3.抚顺炼化配件厂)

储罐内油品分层是一个不容忽视的问题,油品分层的原因大致有两种:油品密度的不同和油品自身组分分布不均[1]。 目前的解决办法是在储罐内设置搅拌器进行调和[2],调和以后既可以提高油品的性能,使之符合客户的要求,又能够提高罐容的利用率,延长了清罐周期,最大限度获得社会效益和经济效益[3]。 国内常用的搅拌器主要有侧向伸入式搅拌器与旋转喷射式搅拌器,两者相比,后者安装简便且能大幅降低成本,可避免一定的安全隐患,但对于大型储罐,旋转喷射式搅拌器的喷射距离有局限性,在储罐边缘存在明显的死角区域,并伴随喷嘴高速旋转,储罐内部会产生局部负压,易造成浮盘局部变形,影响油罐的正常运行[4~9]。笔者研发的浮动式油品调和装置,与传统的侧向伸入式搅拌器和旋转喷射式搅拌器相比,不仅安装简单,容易操作,而且不需要外力驱动,安全高效。笔者现将FLUENT 15.0作为求解器进一步分析该调和装置的应用和混合效果。

1 浮动式油品调和装置

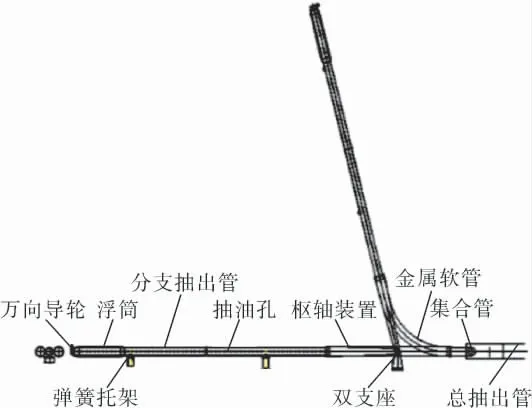

储罐用浮动式油品调和装置结构如图1所示,主要由浮筒、弹簧托架、双支座、总抽出管、集合管、枢轴装置、分支抽出管(S304不锈钢)、抽油孔、万向导轮和金属软管组成。 分支抽出管的个数可根据储罐尺寸大小确定,一般1~12个。 枢轴装置为双铰链结构,铰链两侧均设置了转动和固定两个法兰座:转动法兰座内侧与金属软管的转动端密封连接,其外侧与分支抽出管底部焊接在一起; 固定法兰座与金属软管固定端密封连接,其外侧与分支抽出管法兰密封连接在一起,形成转动接头。 浮筒安装在分支抽出管的顶部,在空罐时整个装置静置在罐内,分支抽出管依托在弹簧支架上,入料时能够随着储罐内油面的上升而上升,输送时随着储罐内油面的下降而下降[10]。 升降转角范围在0~60°之间,确保调和装置在储罐内不同液位时,按照约定的比例抽取各层油品。

图1 储罐用浮动式油品调和装置结构简图

储罐用浮动式油品调和装置安装在储罐内部,一端与罐体的出油管相连,另一端与和出油口等高的集合管相连,集合管具有分流和汇集的作用,并与多支具有随液面自动起落功能的分支抽出管转动端相连,抽出管的另一端在油料的浮力作用下随着液面的升降而升降,无需其他动力支持。 通过设计计算,在每个分支浮动抽出管的管壁水平方向两侧,设置了两排直径自上往下逐渐变小的吸油圆孔,确保每对吸油圆孔的进油体积流量都相等。

浮动式油品调和装置工作过程中,由于浮筒的浮力使分支抽出管可以随着储罐内液面的升降而独立上下浮动,不同液位的油料在同一时间从抽油孔进入分支抽出管中,在外部输送泵的作用下,油料在分支抽出管内进行初步混合,随即到达集合管处汇合, 在管路中进一步地调和,保证油料均质化输出。

2 数值模拟

2.1 流动的基本控制方程

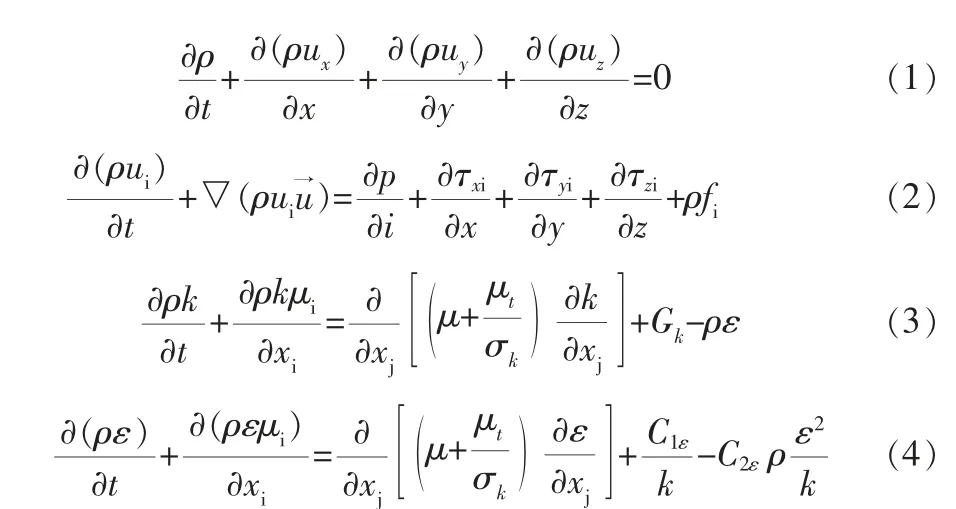

储罐用浮动式油品调和装置的调和过程为多相流的湍流流动过程, 多相流模型采用混合(Mixture)模型,湍流模型采用标准k-ε模型。 主要控制方程有连续性方程、动量守恒方程和湍流(kε)方程[11],分别为:

式中 C1ε——经验常数,取值1.44;

C2ε——经验常数,取值1.92;

Gk——由平均速度梯度引起的湍动能;

p——压强,Pa;

t——时间,s;

ux、uy、uz——x、y、z3个方向的速度分量,m/s;

ρ——流体密度,kg/m3;

τxi、τyi、τzi——粘性应力分量,Pa;

μ——黏度,Pa·s;

μt——动力黏度,Pa·s;

σk——湍动能对应的普朗特数,取值1.0;

εk——湍动耗散率对应的普朗特数,取值1.3。

2.2 模型的建立

按照立式储罐的实际尺寸建立模型,该储罐直径为28m,高度为17m。 储罐用浮动式油品调和装置安装在距离储罐底部800mm的位置,设有一支分支抽出管,规格为DN300mm×15440mm,在抽出管上水平方向开有20对抽油孔(每侧各20个),孔 径 从22.98~149.30mm 不 等, 每 对 孔 间 距 为500mm。

2.3 网格划分

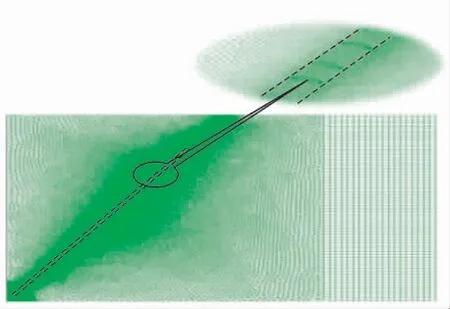

利用ICEM-CFD软件建立二维模型并进行网格划分,对浮动式油品调和装置的入口和出口进行局部加密,既保证计算的精准度也减少模拟的计算量,便于在FLUENT中进行求解,划分模型网格如图2所示,最后网格数量为40万。

图2 浮动式油品调和装置模型网格

2.4 初始条件

选择输油量Q=200m3/h=0.05556m3/s, 计算得每个抽油孔进口流量为0.001 40m3/s,正常工作温度20℃,流体材料的物性参数见表1。

表1 原油物性参数

在初始状态下, 假设5种组分的油品以分层的形式填充整个储罐[12],且在重力作用下,密度最小的原油位于储罐的顶部,密度最大的原油位于储罐的底部。

2.5 边界条件

抽油孔为模型入口, 定义为质量流量入口;出口定义为压力出口; 其余边壁类型默认为WALL,固体壁面为无滑移光滑界面,上面为自由液面, 不考虑罐底沉积情况, 选用FLUENT 15.0作为求解器, 同时给予9.81m/s2的重力加速度,这样的边界条件定义方式可以使得储罐内的初始条件更加接近实际情况。

3 计算结果与分析

利用FLUENT软件分析计算储罐用浮动式油品调和装置的调和性能,提取模拟数据并进行处理和对比。

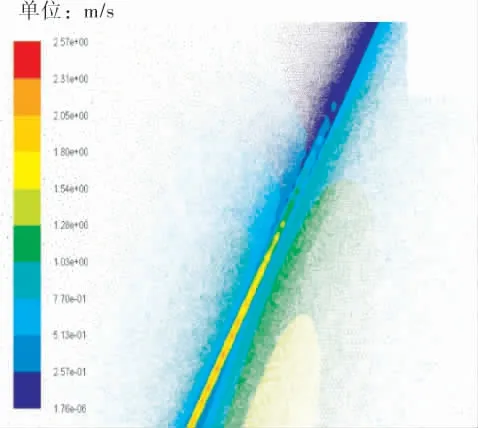

3.1 速度场分布

由流速分布矢量图(图3)可见,不同液位的油料在输送泵作用下,通过抽油孔的同时等流量进入分支抽出管内,依靠自身的动力在管内进行自动均匀混合,在顶部流速很小,越靠近底部流速越大,最大值2.57m/s,并且靠近储罐底部的原油进入抽油孔内的流动趋势比储罐上方的好。

图3 分支抽出管内的流速分布矢量图

3.2 出口油密度平均值

经过模拟计算,5种密度的油品经调和装置后出口油密度平均值为868.12kg/m3(图4),理论出口油密度平均值为860kg/m3,两者相差较大。可见,开孔面积大小是出口油密度平均值的影响因素之一, 需优化设计分支抽出管上的开孔面积,确保输油的质量。

3.3 结构优化后的结果分析

为了能始终吸取不同密度组分的油料,有效保证输油质量的稳定性,需要优化在分支抽出管上的开孔面积,开孔面积越精准,得到的出口油密度平均值越精确。 以抽油孔为基准值时,出口油密度平均值误差较大,因此在保证输油量一定的前提下,优化设计了两组抽油孔的面积。

图4 模拟调和装置出口油密度平均值

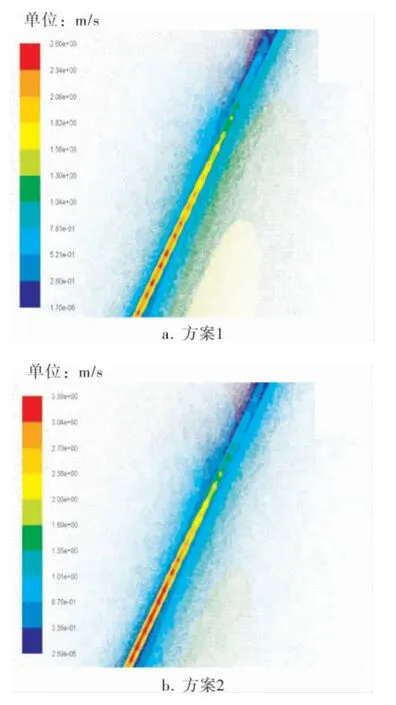

图5所示为优化分支浮动抽出管开孔面积后的管内流速分布矢量图。 与优化设计之前相比,方案1和2的分支抽出管的整体流速变大,但是流速整体趋势基本没有变化, 从抽出管顶部到底部,速度逐渐增大,顶部流速基本为0m/s,在靠近抽出管底部位置速度最大。

图5 优化后分支抽出管内的流速分布矢量图

优化前出口油密度平均值为868.12kg/m3,使用方案1优化后为864.34kg/m3,使用方案2优化后为862.15kg/m3,整个运行系统保持在相对更加稳定的平衡状态,优化后的出口油密度平均值误差明显减小,更加接近理论值。

4 结论

4.1 利用CFD技术对新型储罐用浮动式油品调和装置进行数值模拟, 得到的流场与实际相吻合,并能有效反映调和装置内的流动状态。

4.2 储罐用浮动式油品调和装置能够将储罐内的分层油料进行有效的均匀调和,且无需其他动力,极大地节省了利用其他搅拌方式所带来的高成本。

4.3 在保证输油量和每个抽油孔等流量抽取的情况下, 调和装置的抽油孔面积优化设计时,分支浮动抽出管上的开孔面积越精确,出口油密度平均值误差越小,调和装置的稳定性越高。