合成氨装置高压工艺冷凝液回收系统腐蚀分析及对策

2020-09-02罗传武

罗传武

(中海石油建滔化工有限公司)

某公司年产45 万吨合成氨装置引用KBR成套工艺技术的合成氨装置高压冷凝液回收系统,在使用过程中依次发生了汽提后工艺冷凝液冷却器和工艺冷凝液进出口换热器的腐蚀泄漏、工艺冷凝液汽提塔内壁的冲刷腐蚀、外送脱盐水装置的管线腐蚀泄漏。 检维修过程中多次购置设备,导致反复投资,给企业发展带来不可估量的损失,笔者从腐蚀机理、设备设计和选型等方面着手,分析产生腐蚀的原因,并提出相应的改进对策。

1 工艺系统、设备及管道简介

1.1 工艺系统

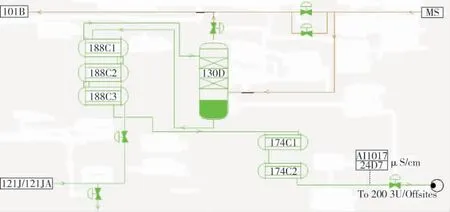

KBR 工艺流程如图1 所示,工艺冷凝液回收系统采用汽提分离操作手段, 从原料气分离器(142D1) 出来的工艺冷凝液在合成装置回收利用。 工艺冷凝液中含有1 000mg/m3的氨、3 000mg/m3的二氧化碳、 大约1 000mg/m3的甲醇、高级醇类和胺。 在送往脱盐水系统之前,总量为66 899kg/h 的工艺冷凝液由121J/JA 泵送,70℃工艺冷凝液在工艺冷凝液进出口换热器(188C1/C2/C3)壳侧预热,然后经由一个分离器进入工艺冷凝液汽提塔(130D)顶部,在工艺冷凝液汽提塔中与中压蒸汽逆流接触而被汽提,脱出不溶的二氧化碳、甲醇、氨和胺。 回收后的冷凝液含有5mg/m3氨、5mg/m3二氧化碳、大约35mg/m3甲醇和高级醇类、10mg/m3胺,汽提后的冷凝液中还有2.5mg/m3的金属。 工艺冷凝液经中压汽提体后,经188C1/C2/C3 这3 台换热器管侧冷却,再送入汽提后冷凝液冷却器(174C1/C2)最终冷却至46℃, 回收到脱盐水装置经处理合格后送回合成氨装置作为锅炉给水循环再用。

图1 工艺流程简图

1.2 设备及管道

工艺冷凝液汽提塔为立式/填料塔。顶部有除沫器和入口液体分布器;中间有两个床层,每层上面都有一个液体分布器,每层下面都有一层不锈钢环安装在一个底部不锈钢气体分布板上,并固定在隔板上,两个床层随机装填鲍尔环(格力齐) 填料; 下段是液体储存区。 该设备采用GB 150—1998/JB 4710—1992 标准规范设计制造。设备主要部件材料如下:

下部筒体 16MnR

中部筒体 16MnR/304

上部筒体 16MnR/304

封头 16MnR/304

碳钢的腐蚀裕度为6.4mm/a, 不锈钢的腐蚀裕度为0mm/a。

工艺冷凝液进出口换热器为3 台串联布置的列管式换热器,采用GB 150—1998、GB 151—1999 标准规范设计制造, 壳/管侧为工艺冷凝液相互交换热量而预热/冷却,设备主要部件材料如下:

壳体 0Cr18Ni9

管板 16MnⅡ

管箱 0Cr18Ni9

管箱法兰 0Cr18Ni9Ⅱ

封头 0Cr18Ni9

拉杆 Q235-A

折流板 Q235-A

碳钢的腐蚀裕度为3mm/a, 不锈钢的腐蚀裕度为0mm/a。

汽提后冷凝液冷却器为2 台串联布置的列管式水冷器,采用GB 150—1998、GB 151—1999标准规范设计制造,壳侧走工艺冷凝液,管侧走冷却水,设备主要部件材料如下:

壳体 16MnR

封头 Q235-A

管箱 Q235-A

管板 16MnⅡ

换热管 20

折流板 Q235-A

碳钢的腐蚀裕度为3mm/a。

高压工艺冷凝液回收系统主要管线有188C3入口管线(PC1003-4″-6P1J-PP(25))、130D 入口管线 (PC1004-6″-6P1J-PP (51))、130D 出 口 管 线(PC1005-6″ -6P6-PP (51))、174C1 入 口 管 线(PC1011-4″ -6P6-PP (25))、174C2 出 口 管 线(PC1012-4″-6P6-PP(0)),依据KBR 公司标准规范全部选用无缝钢管。

2 设备及管道投用、检修、更新改造历史

2.1 汽提后工艺冷凝液冷却器

174C1/C2 设备2003 年8 月投用。 投用8 个月后174C1 管束 (壳侧进液端) 出现泄漏现象;2004 年10 月更换174C1, 运行3 个多月又开始泄漏。2005 年3 月委托设计院设计将材料升级为0Gr18Ni9,2006 年3 月更换174C1/C2, 投用后运行正常;2008 年8 月5 日发现174C1 的进口接管出现泄漏,重新更换接管。

2.2 工艺冷凝液进出口换热器

188C1/C2/C3 设备2003 年8 月投用。2005 年1 月发现与188C1/C2/C3 相连接的管道弯头焊缝出现腐蚀穿孔泄漏, 带压堵漏监控运行;2006 年5 月对188C1/C2/C3 壳侧进行内窥镜检查, 发现该设备内件腐蚀严重, 管束呈弯曲状,2006 年委托设计院设计 (将内件材料升级为0Gr18Ni9),2007 年3 月更换188C1/C2/C3,投用后运行正常。

2.3 工艺冷凝液汽提塔

130D 设备2003 年8 月投用。2003 年6 月进行内件安装时发现除沫网尺寸过大而不能安装到位, 后对除沫网进行修改;2003 年8 月投用以来,初期运行良好,2003 年10 月发现汽提塔压差PDI1069 (设 计值2kPa) 由8kPa 急 剧 上 升 至400kPa,2004 年2 月检查发现汽提塔下段完好,但分布器被吹翻, 固定分布器的卡子全部被吹走,采用间断焊接的方法将分布器固定在支撑板上;2004 年5 月发现除沫网、 塔盘分布器的固定螺栓松动,紧固螺栓,运行后塔内压差依然偏高;2004 年6 月23 日130D 底部人孔泄漏,检查发现130D 底部人孔冲刷出约深10mm、宽10mm 的两条沟槽, 采用507 焊条补焊打磨修复;2006 年2月检查发现130D 上段筒体内壁冲刷腐蚀严重,下段筒体完好;2009 年3 月检查发现130D 上段筒体内壁冲刷腐蚀严重,下段筒体完好。

2.4 174C2 出口管线

174C2 出口管线PC1012-4″-6P6-PP(0)将回收的工艺冷凝液送到界外公用工程脱盐水装置进行处理,依据KBR 公司规范标准,该管道的选材为A53-B 无缝碳钢管,为缓解脱盐水装置处理高含Fe2+工艺冷凝液和工艺冷凝液输送管线中继续腐蚀问题,2007 年4 月更换管线, 材料升级为0Cr18Ni9。

3 腐蚀机理分析

3.1 腐蚀的根本原因

经130D 汽提后的工艺冷凝液呈弱酸性(pH值在6.5 左右)。装置开停车过程中低温变换炉内发生的甲醇副反应,低温变化炉出口工艺气中的甲醇含量高,并溶解在工艺冷凝液中,造成工艺冷凝液和汽提后工艺冷凝液的pH 值都偏低、呈酸性。 低温变化炉采用的是铜锌铝系催化剂,在较低温度下容易发生变换反应的副反应,如:

CO+2H2=CH3OH+Q

CO2+3H2=CH3OH+H2O+Q

CO+H2=HCHO

CO2+H2=CO+H2O

2CH3OH=CH3OCH3+H2O

2CO+4H2=C2H5OH+H2O

除以上副产物外,还有诸如丙醇、丙酮及丁醇等杂醇。 杂醇类物质均有羟基团,其中氧原子电负性大,氢以离子态游离倾向明显,氢氧键产生极性,极性越强酸性越强,工艺蒸汽冷凝液因溶解了杂醇物质,pH 值在5.5~6.5。

CO2溶解于工艺蒸汽冷凝液中, 工艺冷凝液pH 值降低,维持在5.5 左右。 而A53-B、16MnR、Q235-A 及20 等碳钢在弱酸性环境中易发生电化学反应。

3.2 工艺系统设计原因

因为20 世纪80 年代,KBR 工艺设计在130D 汽提塔汽提时有添加联胺的装置, 而后续改进的KBR 工艺因为考虑到人性化和环保的原因,都删除了添加联胺的装置。 而在设备详细设计时没有考虑到这个因素, 只考虑到188C1/C2/C3 处于工艺冷凝液回收系统汽提塔前,174C1/C2处于工艺冷凝液回收系统汽提塔后的因素。 因此188C1/C2/C3 管板材料选择16MnⅡ,拉杠、折流板等材料选择Q235-A, 其余部件材料为0Cr18Ni9;而174C1/C2 设备材料选择均为碳钢。

3.3 设计选材原因

依据SH 3059—1994 《石油化工企业管道设计器材选用通则》的规定:生活用水、工业用水、消防用水、蒸汽、热水、冷凝水和腐蚀性不强的一般工业介质通常采用碳素钢,如Q215-A(低压、管径小时)、Q235-A(高压、管径大时)、20;耐腐蚀和高温抗氧化通常采用铬镍奥氏体钢,如1Cr18Ni9、0Cr18Ni9、0Cr18Ni10Ti 等。从工艺冷凝液的酸性环境和上述选材原则可知,174C1/C2 换热管的材料选择错误,应该选择不锈钢。

工程设计选择腐蚀裕度为3mm/a 值得重新考虑,174C1/C2 封头、 管箱的厚度都只有8mm,折流板厚度只有5mm; 因此从以上部件设计来看,设备使用1~2 年就得更换,明显腐蚀裕度选择不够;188C1/C2/C3 内件设计存在同样的问题。

3.4 制造原因

2005 年8 月委托制作174C1/C2 时合同规定内件接管均为0Cr18Ni9,2008 年8 月5 日174C1进口接管出现泄漏,检查发现接管材料为16Mn、内件(折流板、拉杆、折流板、定距管)等均为碳钢材料。

4 采取对策及建议

高压工艺冷凝液回收系统的腐蚀,造成工艺冷凝液Fe2+含量高, 而Fe2+在脱盐水系统不能被活性碳过滤器吸附,再次经脱盐水回到合成氨装置锅炉给水系统,经联胺还原为Fe3O4,沉积在炉水系统,这种状况严重影响锅炉安全运行;设备、管道腐蚀后多次造成工艺冷凝液回收中断,严重影响装置的正常运行,排放的工艺冷凝液造成环境污染。 针对工艺冷凝液系统运行问题,建议采取以下对策:

a. 为彻底解决酸性工艺冷凝液对碳钢的腐蚀, 建议将130D 出口管线PC1005-6″-6P6-PP(51)、174C1 入口管线PC1011-4″-6P6-PP (25)材料升级变更为304SS,管道压力等级、保温等保持不变。

b. 鉴于174C1/C2 为固定管板式换热器,现场不具备更换内件条件,建议整体更换,所有部件包括接管材料变更为304SS。

c. 130D 筒体材料由16MnR+304(贴衬)升级为爆炸复合板、整体更换。

d. 加强对工艺冷凝液电导AI1017 的监控并加大人工分析频率;加强对所有锅炉水的电导监控及分析。

5 结束语

KBR 高压工艺冷凝液回收系统的总体设计是好的, 但在个别设计细则的处理有些欠缺;工程技术人员在引进成套工艺包、设备选型、设计审查、项目建设、更新改造、合同执行时宜统筹兼顾、综合考虑性价比,科学选型,从而避免不必要的重复投资。