聚乙烯燃气管道施工质量的量化管控要点

2020-09-02上海燃气有限公司孔庆芳

上海燃气有限公司 孔庆芳

20世纪90年代初,由同济大学和上海市煤气公司联合举办了中法煤气技术培训班,就当时属于“新材料、新工艺、新技术、新设备”的聚乙烯(PE)燃气管道材料和施工技术进行系统性培训。之后,国家引进、制定了PE燃气管道的相关技术标准,大力推进PE管道在燃气工程中的应用。

如今大中型城市的轨交路网遍布城市各个角落,轨交杂散电流对燃气金属管道的腐蚀损伤是致命的。为防止轨交杂散电流对燃气金属管道的腐蚀,PE管材以其在耐腐蚀方面不可比拟的优势,正逐步成为各家燃气供应企业中低压城镇燃气管道的首选材料。PE管道工程质量好坏直接关系到城市燃气管网的安全可靠和平稳运行。因此,加强对PE燃气管道施工质量的管控,特别是关键质控点的量化考核尤为重要。

1 PE燃气管道施工过程中存在的各类问题

1.1 管材管件质量与堆放问题

1.1.1 管材管件质量问题

使用合格的管材和管件是确保工程质量的起始点。虽然管材/管件生产厂商都有自己的品控管理要求,但运送到施工现场的材料偶尔会发生管材或管件已经超过使用期限的情况。极端情况下,管件的外包装与包装内实际的产品属于不同的厂家。如果不制定严格统一的检查事项,很有可能将超过质保期的材料使用到实际工程项目中。如某工地质检员在例行检查时,就发现有超合格期限的材料被误送到现场,同时管件材料的外包装和实际产品也不属于同一厂家。因此,现场施工前确认管材/管件在合格期限是必须做的基本检查。

1.1.2 管材堆放问题

施工现场管材堆放最常见的问题是:

(1)材料随意堆放在不平整甚至夹杂砖石块地上,底层的管材容易被划伤或失圆。

(2)管道两端缺少管帽,工地的砂石土块、雨水容易进入管内,增加后期吹扫的难度或吹扫不彻底而造成供气不良。

(3)管道堆放的层数过多,容易造成下层的管材失圆,失圆后的管材对熔接效果有较大影响。因为失圆较大的管材在切削后不仅会产生更大的错边,还会造成夹具装置锁紧困难,特别是薄壁管材更要特别关注失圆度。

(4)露天堆放的管材没有罩盖防水、防紫外线的盖布。吸水后的PE管材在焊接过程中容易在焊口产生气泡而影响焊接质量。长时间紫外线照射容易使PE管材质量发生变化,缩短使用寿命。

1.2 设备(焊机、夹具)问题

目前PE燃气管道施工使用的焊接基本为全自动焊接,减少了半自动焊接中人为因素对焊接质量的影响。日常检查中发现,使用全自动焊接存在的问题主要是:

(1)焊机未能按时进行年检。其元器件质量未必能满足要求,如热电偶检测温度发生漂移,与电熔焊机配套使用的扫码枪不能正常工作等。

(2)焊板表面清洁度不满足要求。其表面有划痕或污渍。

(3)焊机接线不好,有漏电风险。

(4)焊机数据接口接触不良,不能及时复制数据。

为保证PE燃气管道的焊接质量,除了施焊前检查焊机的良好性,还必须配备必要的辅助配置,其中包括固定夹具、旋转刮刀、整圆工具等。热熔焊机的固定夹具保障待焊管道的中心线对齐,并使错边量控制在10%壁厚范围内。如果施工所用的管材为薄壁管(SDR17),错边量的控制尤为重要,对夹具以及焊工的技能要求更高,否则很难保障质量。电熔焊接时不使用固定夹具几乎是施工的通病以及电熔焊接质量问题的关键点。上述硬件设备配置齐全并处于完好状态,是保证施工质量的前提和基础,因此对硬件的要求必须清晰、明确。

1.3 材料匹配性问题

PE燃气管道施工前必须完成所用管材、管件的工艺评定,并按工艺评定的焊接参数进行施工。不同规格、不同级别(PE80/PE100)和不同厚度的管材不允许进行热熔焊接。虽然PE管材、管件的生产厂商都采用统一标准生产,每一家对产品的控制标准都在公差允许范围内,但实际工程中,如果管材和管件没有预先进行匹配性检查,焊接时可能会由于公差造成管材/管件插入困难。这种问题在电熔焊接中比较突出,如果是过盈配合,极易造成插入深度不足,或施工人员强行借助外力推入后破坏了电熔管件内部电热丝,从而产生焊接缺陷。通常为保证质量和良好的匹配性,当使用不同厂家的管材时,即使同一规格、同一级别也不建议热熔焊接。

1.4 热熔和电熔焊接施工过程中的问题

1.4.1 热熔焊接施工过程中的问题

热熔焊接施工过程中可能出现的严重问题有:

(1)冷却时间不够,即未到焊接所需的冷却时间就拆除夹具、移除焊机。这样的后果是容易在焊口产生应力,管道长时间运行后在外力作用下引起焊口断裂。

(2)薄壁管的错边量较难控制,特别是DN110(SDR17)这个在CJJ 63-2018《PE燃气管道工程技术标准》中允许使用的热熔焊接规格,由于其壁厚一般为6.5 mm,轻微的不圆度或夹具调整不到位,其错边量就超出标准,焊缝的外翻边达不到要求。一般翻边不符合要求的位置处于焊接点的下方,即4~7点位置,不仔细检查较难发现。

(3)其他如焊板有划痕或清洁度不达标、管材洗削后用含水或不干净的抹布擦拭端面等问题,造成焊口质量不达标。

1.4.2 电熔焊接施工过程中的问题

电熔焊接施工过程中可能出现的问题有:

(1)不使用固定夹具,强行组对。通常发生在用电熔套筒进行新旧管连接处,如果施工过程中事先不仔细控制,在最后连接时受施工位置的影响,往往不使用固定夹具强行组对,焊口通过相控阵技术检测往往达不到质量要求。

(2)不使用旋转刮刀去除管材端口的氧化皮,简单使用一般的刮刀甚至玻璃片去除氧化皮,达不到均匀去除的要求,对后续焊接质量产生影响。

(3)不使用自动扫码枪,人工录入条码信息,容易造成录入错误;过早打开管件外包装,致使灰尘进入套筒内;管材与管件过赢配合,插入深度不到位或使用外力强行插入管件,破坏电热丝等。

1.5 其他问题

(1)沟槽开挖深度不满足设计要求而不对管道采取其他保护措施,浅埋容易造成第三方破坏。

(2)回填土中混有大石块等杂物,容易划伤PE燃气管道外壁。

(3)施工过程中垃圾、杂物等进入管道,在清扫阶段没有完全清扫到位,容易造成供气不良。

(4)压力试验时,特别是低压管道压力试验中,选用的压力表量程过大不能精确读数或反映试验状况。

2 PE燃气管道施工量化管控的质量指标

2.1 现场堆放中量化要求

针对前面对施工现场PE材料可能存在的问题,CJJ 63-2018规定施工前须确认管材出厂日期在4年内、管件出厂日期在6年内,同时明确管材堆放按口径大小其层数不得超过规定层数的要求,以确保其圆周度。另外堆放在露天的管材上面要有防水、防紫外线的盖布,下面有软土或软木,管道的两端必须有管帽以防止砂石土块进入管内。

2.2 焊机和夹具等设备量化要求

为了更好地控制焊接质量,避免人为因素影响,故使用全自动焊接,定期检验。施焊前,对焊板、支架等设备部件的检查可以避免质量隐患。对于电熔焊接,固定夹具的使用对保障质量非常重要,因此必须加以强制要求。要求焊机配备稳压电源主要是考虑电线质量低劣或电压不稳时,不易保证焊板温度而不能确保焊接质量。

2.3 材料匹配性量化要求

对材料匹配性的量化要求除了在施焊前要核对检查评定的工艺,还有检查项目所用的管材/管件的其他参数,包括型号、规格、等级等内容以及管材与管件的公差配合度。有条件情况下,使用整圆器控制管道的不圆度,降低施焊中的错边概率。

2.4 施工过程中量化要求(热熔、电熔)

在热熔和电熔焊接过程中除了按评定工艺施焊外,最重要的是必须使用固定夹具,不得强行组队,不得中断冷却时间,更改数据。与此同时,施焊的环境要求,包括环境温度、防风防雨等要求也必须满足。

2.5 量化要求评分表

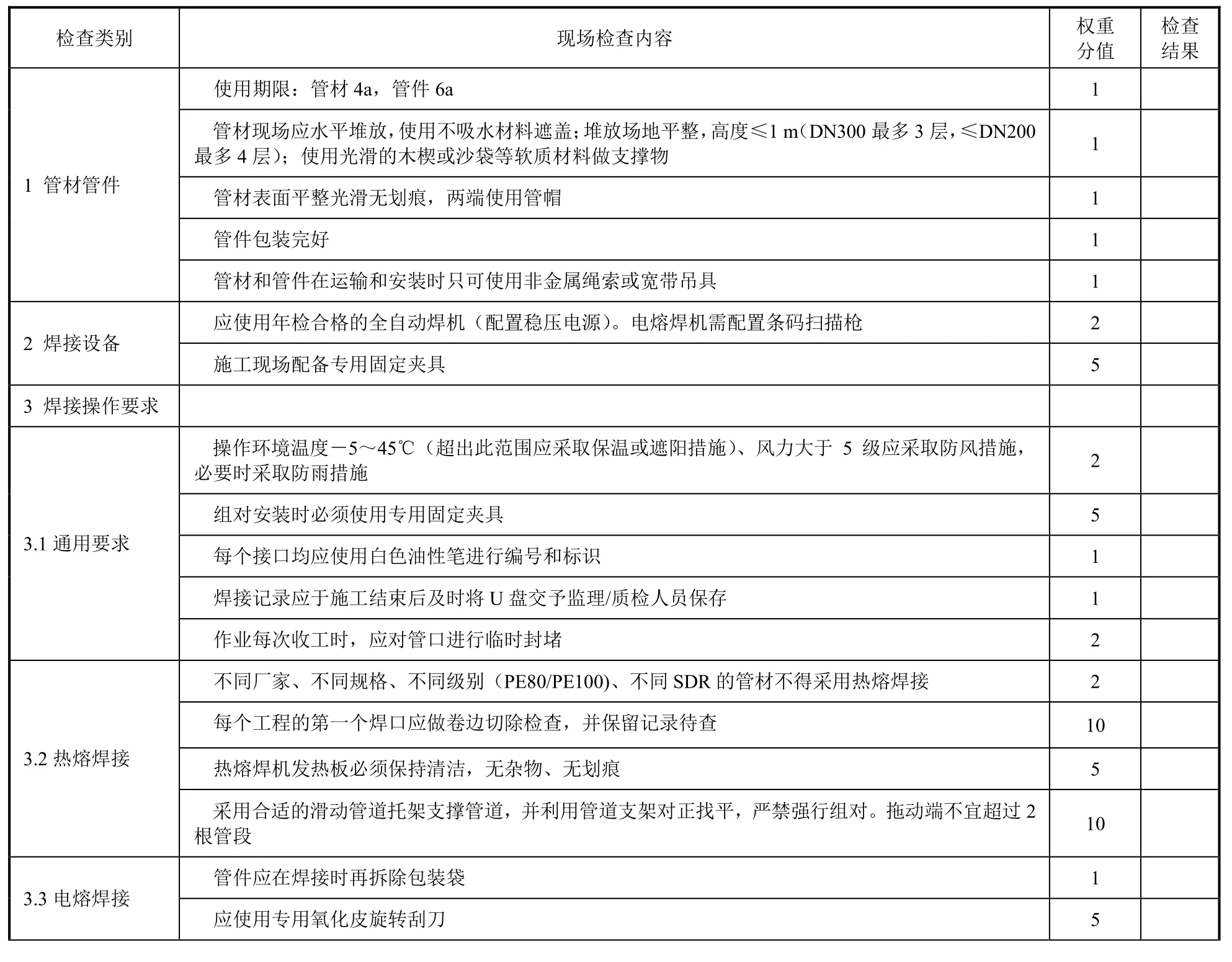

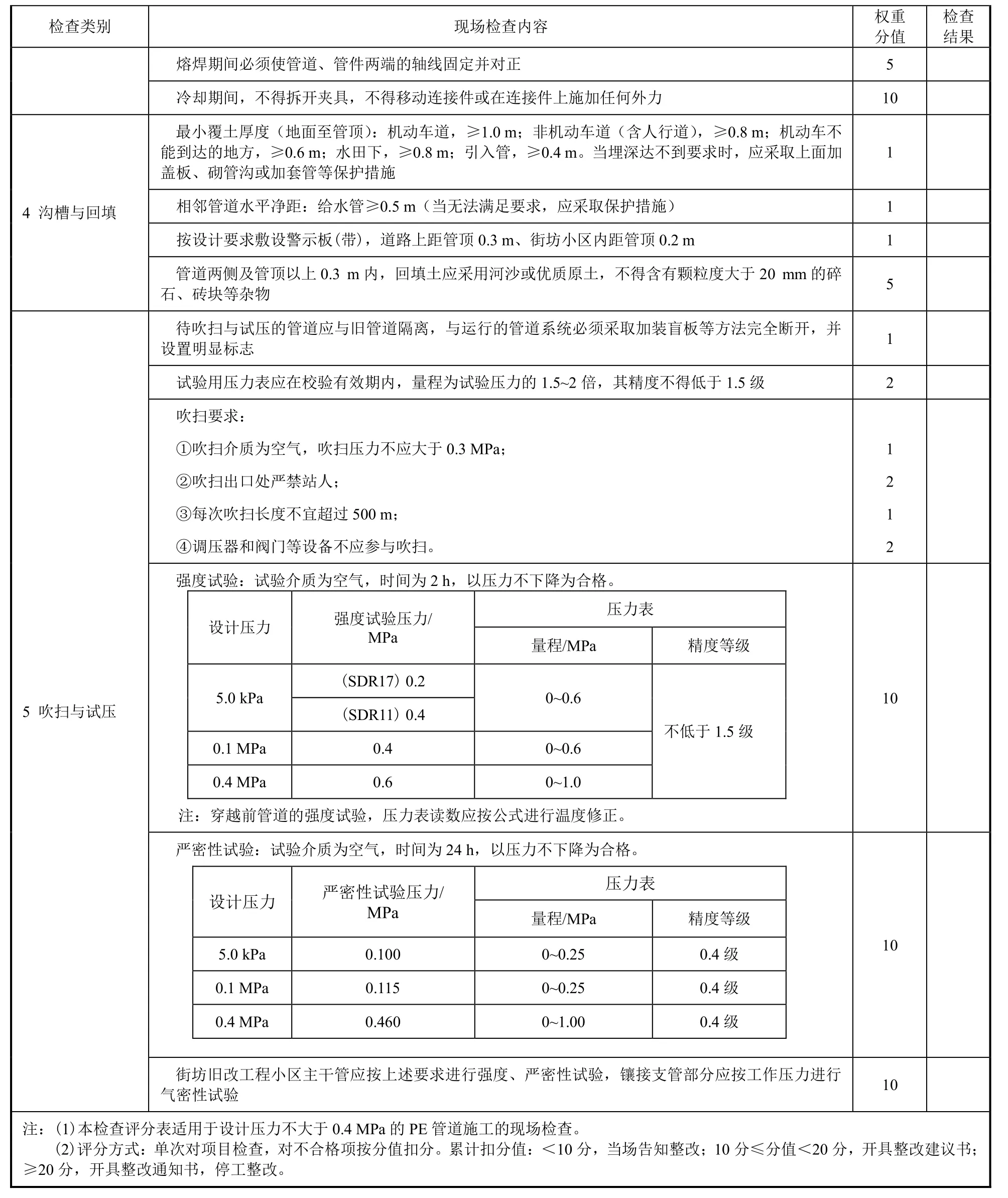

PE燃气管道现场施工检查评分汇总表,如表1所示。

表1 PE管施工现场检查评分汇总

(续表1)

根据施工现场发生的频次、每一个质控点对质量的影响程度,将质量指标按“一般、重要、比较重要和非常重要”划分为4个等级,其量化的权重分值分别设定为1分、2分、5分和10分。

需要说明的是,汇总表主要是针对现场可以见证的质控点,其他安全文明施工事项,如安全用电、沟槽支护等也是现场检查的必要内容,不容忽视。

3 结语

在PE材料普遍使用的当下,对施工过程中每一个影响因素认真分析梳理,并根据其重要性进行量化控制是抓工程质量的有效手段和管理方向。表1的检查内容和相关指标在试行期间立即得到各方的热烈响应,但其严谨性和精细化分值还需要在后续的质量评定中加以验证。

今天的质量就是明天的安全,建设过程中的所有参与者应该对工程质量负责,既是对自己负责,也是对他人的生命安全负责。把好工程质量关需要持续不断的坚持和努力,这其中既要求现场一线人员牢记操作规则、严守操作步骤、认真执行技术标准,又需要监管人员适时的督查、认真履职,踏踏实实把好每一个环节的质控点和质量关。