埋地油气管道套管设计及选材边界技术

2020-09-02上海天然气管网有限公司蒋卡克

上海天然气管网有限公司 蒋卡克

埋地油气管道往往在穿越河流、公路、高架桥、铁路等位置会设计套管或顶管(以下统称套管),对套管内芯管进行调查时发现,多条管道出现不同程度的腐蚀现象,个别区域甚至发生了严重腐蚀。

目前国内套管设计普遍采用金属钢套管+套管内安装牺牲阳极+套管端口密封的设计形式。在本公司所辖高压天然气管道350余套管检测中发现此类设计存在诸多问题,例如,套管与管道搭接、阳极失效、套管密封失效等,对管道阴极保护产生不利影响。从现场问题出发,分析套管失效的主要原因,依据标准要求,提出符合阴极保护设计理念、满足技术性和经济性均优的套管设计方法,并理论推导套管选材公式,提出选材边界。这为防止套管内管道发生腐蚀提供了借鉴和参考。

1 常规套管设计在实际应用中存在的问题

本公司在役套管主要采取下述设计方法:套管材质选用 Q245,内外壁涂覆环氧富锌漆,套管内管道每隔4 m卡箍一组镯式锌阳极,套管与管道间采用塑料支架支撑来防止两者搭接,套管两端密封处理,管道、套管和阳极各引出1根6 mm2电缆至测试桩内,管道线和阳极线通过金属连接片跨接。通过端口密封杜绝土壤和水分等电解质进入套管内,防止套管内芯管防腐层破损点处于腐蚀环境中。一旦密封失效,电解质进入到破损点位置,由于环形空间存在和涂层套管的屏蔽效应,从而使阴极保护电流无法穿过套管保护芯管防腐层破损点,此时依靠锌阳极进行保护。

理论上分析,基于套管与管道是否搭接、套管和管道两端是否密封良好环形空间、有没有进水和土壤,将套管与管道的关系可分为以下4种模式:

(1)套管与管道无短路且套管和管道两端密封良好,环形空间内未进水和土壤。

(2)套管与管道无短路且套管和管道两端密封失效,环形空间内进水和土壤。

(3)套管与管道短路且套管和管道两端密封良好,环形空间内未进水和土壤。

(4)套管与管道短路且套管和管道两端密封失效,环形空间内进水和土壤。

对在役管道350余处套管完成检测发现存在以下弊端。

1.1 镯式锌阳极电位状态不一

套管两端密封完好状态下,阳极不与电解质接触,理论上无法测试到阳极对地电位,但实际对350余处套管的锌阳极进行测试后,均能测试到不同大小的电位值,说明套管两端未能完全密封,水和土壤已经进入到环形空间内。

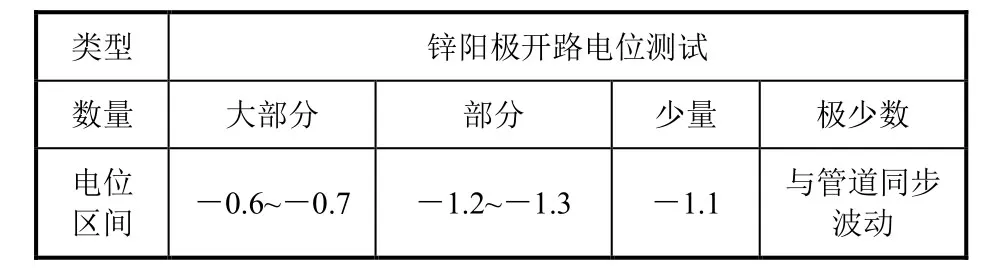

镯式锌阳极开路电位测试的结果见表1。若阳极开路电位在-0.6 V~-0.7 V时,则说明阳极电位已经明显失效,不但无法起到牺牲阳极作用,反而在环形空间充满电解质时会成为漏点,吸收阴极保护电流或与破损点处管道产生电偶腐蚀;若阳极开路电位处于-1.1 V,则说明阳极状态正常,但是否能发挥阳极的作用结果未知;若阳极开路电位处于-1.2 V~-1.3 V且逐渐去极化,则说明阳极吸收电流阴极极化,测量到阳极和管道连接线上存在阳极向管道流动的电流,进一步说明阳极在吸收电流;若阳极开路电位与管道电位同步波动,说明阳极与管道搭接。

表1 镯式锌阳极开路电位测试结果 V

阳极设计首先无法确定是否对套管内管道破损点处起到保护作用,其次阳极大量失效且无法更换以及其吸收电流的现状,对管道阴极保护造成不利影响,因此套管内阳极设计是弊大于利的。

1.2 套管与管道搭接

检测发现存在套管与管道电位同步波动,且大小几乎一致的情况,分析其原因可能有以下几点:

(1)施工质量原因。由于套管较长,施工拖拉管道过程中往往会造成套管和管道中心线偏离,可能导致套管与金属台车甚至与阳极接触,金属台车和阳极会大大增加其划伤管道防腐层的风险,最终套管通过金属台车或阳极与破损点管道接触,造成因施工质量问题而产生的搭接。

(2)地面沉降导致套管与金属台车或阳极接触进而与管道搭接。

(3)阳极腐蚀产物与套管接触造成的搭接。

从上述原因可以发现,金属台车和阳极的存在会增加套管与管道搭接的风险。

2 常规套管设计形式改进

实践证明,套管内阳极的设置弊大于利,应改进目前的设计形式以适应现场的实际需求。GB/T 21448-2017《埋地钢质管道阴极保护技术规范》明确规定,套管设计可采取屏蔽阴极保护电流和导通阴极保护电流两种不同的设计理念。

对照GB/T 21448-2017,比较屏蔽阴极保护电流方式与公司目前设计的差异:套管材质选取上,规范推荐塑料管、带防腐层的混凝土管、导电性差的混凝土管、带防腐层的钢套管等屏蔽阴极保护电流的套管,而在役套管单纯选取内外壁涂覆环氧富锌漆的钢套管;规范推荐在套管与管道空隙间填充防腐材料,而在役套管不填充介质。

基于以上差异,屏蔽阴极保护电流方式存在几点弊端:

(1)如果套管选取带防腐层钢套管,且防腐层厚度较薄或内外壁涂覆环氧富锌漆的钢套管,施工过程中套管拖拉和金属台车均有可能导致套管内外壁涂层破坏。在阳极存在情况下,无法降低套管与管道搭接导致阴极保护电流流失的风险,除非选取塑料管彻底消除搭接隐患。

(2)填充防腐材料大都有绝缘性,如粘弹体化合物和缓蚀蜡,这种情况下安装牺牲阳极毫无意义。

(3)防腐材料价格昂贵,增加了套管建设的成本,从经济上并不可取。

因此选取导通阴极保护电流方式,套管采取裸钢套管(简称钢套管)、无防腐层且导电性较好的混凝土套管(以下简称混凝土管),套管与管道环形空间内填充足够的导电性良好的电解质。从技术上分析,由于环形空间内取消了阳极设计安装,降低了套管与管道搭接的风险,同时阴极保护电流可以通过钢套管或混凝土管进入到环形空间,起到保护作用;从经济上分析,取消阳极、减少材料成本,导电性电解质价格远比防腐材料价格低,因此导通阴极保护电流方式比屏蔽阴极保护电流方式更有经济优势。但此方式一旦套管与管道搭接,则套管内管道破损点处被完全屏蔽,同样面临腐蚀风险。因此,杜绝套管与管道搭接是实现套管内管道保护的先决条件。

3 套管选材理论技术分析

3.1 电流通过套管的难易程度分析

从功能上分析,钢套管强度和韧性更好,适合于长距离套管施工。但套管与管道搭接情况下,混凝土管比钢套管对阴极保护造成的危害小,且随着运行年限延长,钢套管容易腐蚀。套管材质该如何选取是设计时较为关心的问题,以下主要从阴极保护电流通过套管的难易程度进行分析。

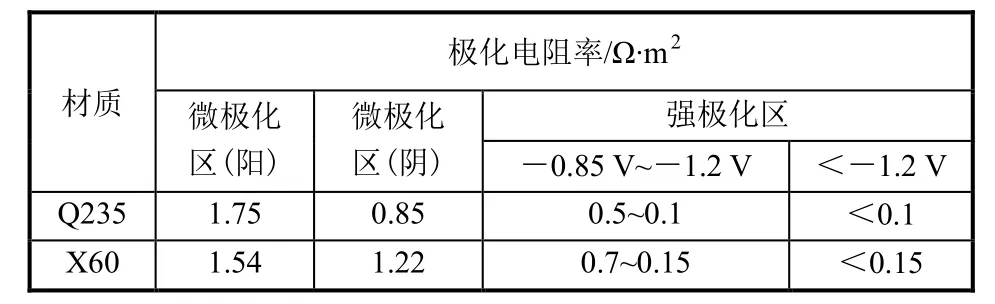

假设以管道本体为基准参考点,电势为 0,套管外表面接触土壤电势为E1(相当于给管道施加了相对套管外侧大地-E1的通电电位),管道自然电位为-E2(自然状态下管道表面接触的土壤电势为E),钢套管外壁与内壁自然电位差为△E(若外壁比内壁更正值,那么△E>0,反之△E<0),钢套管阴极极化值和阳极极化值为△V阴和△V阳(这里均为正值),阴极微极化电阻率和阳极微极化电阻率均为ρ阴和ρ阳,管道阴极强极化电阻率(电位区间在-0.85 V至-1.2 V)为ρpol,不同碳钢在土壤中的极化电阻率测试结果见表2。从表2可以发现随着极化程度增大,极化电阻率减小,极化难度增强,不同碳钢同一极化区间极化电阻率的数量级是一致的,取ρ阴=ρ阳=1 Ω·m2,根据DIN EN 15280-2013《应用于阴极保护埋地管道的交流腐蚀可能性评价》,强极化电阻率为 0.1 Ω·m2,与测试结果数量级一致,取ρpol=0.3 Ω·m2,套管内壁土壤至管道破损点表面电阻为R,ρ填充为填充物电阻率,t为防腐层厚度(一般为 3 mm),管道破损点有效破损直径为d,破损点达到阴极保护状态的电流密度为i(ISO 15589-2016推荐值0.1~1 A/m2),混凝土管电阻率为ρ,壁厚为L(设计取0.2 m),流过钢套管和混凝土管的表面积均为S(假设为1 m2)。

表2 不同碳钢在土壤中的极化电阻率测试结果

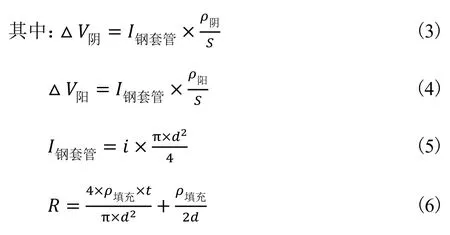

电流通过钢套管和混凝土管的方式在本质上是有区别的。电流通过钢套管的阻力可分为电流流入钢套管外壁的阴极极化电阻、钢套管本体金属纯电阻(电阻值很小,可忽略)、电流流出钢套管内壁的阳极极化电阻,同时还应考虑表面差异产生的电位差带来的影响;电流通过混凝土管只考虑其电阻率为ρ的纯电阻影响(这里不考虑混凝土管内部钢筋的影响)。因此在上述因素的影响下,通过钢套管和混凝土管的电流表达式见式(1)和式(2)。

从式(6)可以看出,R包含间隙电阻和泄漏电阻,因泄漏电阻实际是相对于远大地,但这里只到套管内表面处,因此实际值会比表达式值小,但可以发现R与填充物电阻率ρ填充成正比。管道电流密度需求i取值为0.1~1 A/m2,d取值为1~10 cm,那么根据式(5)计算所得I钢套管的电流值在0.007 85~7.85 mA范围内,钢套管表面积S为1 m2,那么△V阴和△V阳为0.007 85~7.85 mV。一般情况下S远大于1 m2,因此△V阴和△V阳的值将更小,相比于E1-E2+△E的几百毫伏可以忽略。

图1 泄漏电阻、间隙电阻和极化电阻的相对位置

(1)若△E≥△V阴+△V阳,忽略△V阴+△V阳的大小,即在△E≥0时,对比式(1)和式(2),不可能存在ρ,使得I混凝土管>I钢套管,因此钢套管外壁自然电位比内壁更正值时,相当于额外增加一个△E的驱动力,电流更容易通过钢套管。

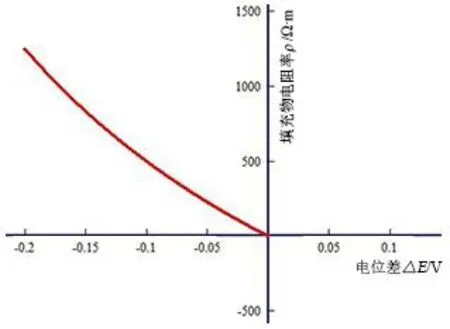

(2)若△E<△V阴+△V阳,忽略△V阴+△V阳的大小,即在△E<0时,假设I混凝土管=I钢套管,推导ρ的表达式:

在填充物电阻率ρ填充、管道极化电阻率ρpol、破损点有效直径d、表面积S,混凝土壁厚L及管道自然电位(-E2)和控制电位(-E1)确定的情况下,ρ与△E的关系见图2。随着△E变负,即钢套管内壁自然电位比外壁越正,ρ值越大。假设R+=500 Ω,S=1 m2,L=0.2 m,E1−E2=0.6 V,若△E=-0.1 V,那么ρ=500 Ω·m。当ρ=500 Ω·m时,I混凝土管=I钢套管;若ρ<500 Ω·m,此时I混凝土管>I钢套管;若ρ>500 Ω·m,I混凝土管<I钢套管。

图2 ρ与△E的关系

(3)从式(8)可以看出,ρ不仅与△E相关,与R、ρpol、d、S和L均密切相关。从式(6)可以看出R与填充物电阻率ρ填充正相关,与破损点大小d负相关。从式(8)可以看出,填充物电阻率ρ填充和管道极化电阻率ρpol越高,破损点有效直径d越小,表面积S越大,混凝土管壁厚L越小,管道自然电位(-E2)

和控制电位(-E1)的差值越小,ρ越大。由于表面积S跟管道防腐层破损点面积、数量、大小、位置均有关系,严格意义上来说S的取值较为困难。

(4)与套管内填充膨润土相比,填充水泥砂浆的电阻率相对更高,且钢套管内壁自然电位更正值,在假设I混凝土=I裸钢的条件下,计算所得ρ值越大。此时混凝土管在电阻率上将有更大的选择空间,但根据式(2),ρ越大可通过的电流量将会减小,不利于套管内管道的阴极保护。因此应综合考虑套管材质选取、填充物与套管内管道破损情况的相互关系。

(5)从上述推导可以看出,部分参数假设存在不确定性,因此推导结果更多的是反映各参数对ρ的相互关系,无法精确得到钢套管和混凝土管选取的边界,但可通过软件数值模拟迭代计算获得。

3.2 套管内电流流向分析

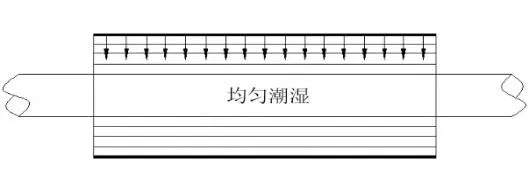

由于地下水能较均匀地渗透过混凝土管,致使内部填充介质含水量较均匀,均处于潮湿状态,因此电流也能均匀分布,如图3所示。但水分无法通过钢套管管壁,同时由于两端无法完全密封,因此水份能从两端渗入,致使端口填充介质较潮湿,电阻率较小,中心填充介质干燥,电阻率较大,如图4所示。在这种情况下,电流往往会沿着钢套管往两端朝电阻率小的介质流动,致使两端电流量较大,中心电流量较小。

图3 混凝土套管电流流向和分布

图4 钢套管电流流向和分布

因此,若芯管存在防腐层破损点,采用混凝土套管情况下,芯管防腐层破损点处能获得较均匀的阴极保护电流。但采用钢套管情况下,两端芯管破损点得到的阴极保护电流比中间芯管防腐层破损点得到的阴极保护电流大。

4 结语

本文从在役套管设计和运行存在的诸多问题出发,推导出钢套管和混凝土管选取公式和边界,并得出以下几点结论:

(1)在役套管中阳极失效且不可更换性和套管与管道搭接造成阴极保护失效等是在役套管设计需优化的关键点,建议采取套管可导通阴极保护电流的设计理念进行优化。

(2)通过公式推导和理论假设,获得钢套管和

(2)通过公式推导和理论假设,获得钢套管和混凝土套管选取的技术边界表达式。钢套管外壁自然电位比内壁更负且程度越大,填充物电阻率ρ填充越大、管道极化电阻率ρpol越高、破损点有效直径d越小、表面积S越大,混凝土套管壁厚L越小,管道自然电位(-E2)和控制电位(-E1)差值越小(即E1-E2越小),混凝土套管ρ值越大,优选混凝土套管范围越广。但同时需注意实际通过套管的电流密度相对减小。

(3)若△E≥0,即钢套管外壁自然电位比内壁更正。此时相当于钢套管额外增加△E的驱动力,使得钢套管比混凝土管更容易通过电流,此时选取钢套管比混凝土套管更加有优势。

(4)若套管内芯管存在破损点,混凝土管内芯管能获得较均匀的阴极保护电流,而钢套管内芯管端口处比中心段得到的阴极保护电流更多。