大直径及扩径导线防散股原因分析及措施研究

2020-09-02张尔乐潘宏承蔡刘露付宝良

张尔乐 ,潘宏承 ,蔡刘露 ,金 榕 ,付宝良

(1.国家电网有限公司交流建设分公司,北京 100032;2.江苏亨通电力特种导线有限公司,江苏 苏州 215234)

0 引言

目前,特高压电网已从技术创新及工程示范阶段进入全面大规模建设阶段,工程项目建设任务繁重[1]。随着电压等级的升高和输电容量的增加,输电线路工程所使用的导线截面逐步增大,大直径及扩径导线越来越多地应用于特高压工程中。2012年至今,在国内的特高压交直流工程建设中,曾多次在导线展放过程中出现散股现象,降低导线的机械强度,增加线路运行时导线的电晕损失。发生散股问题后,组织施工、制造、生产单位进行现场勘查分析,但未能得出明确结论。

鉴于以上情况,首先分析导线散股原因,进而提出为防止大直径及扩径导线发生散股问题需要在生产和施工过程中关注的事项,以及若发生散股问题时现场处置注意要点,对后续类似工程建设及问题处理具有一定参考意义。

1 导线散股外力作用分析

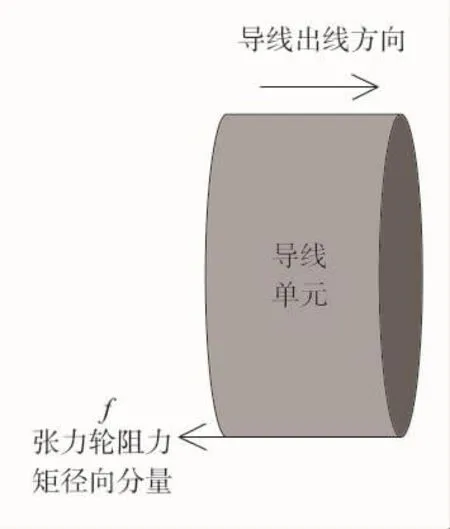

张力放线时导线外层出现散股情况,实质上是导线外层与内层之间产生相对的不均匀间隙。张力放线时,导线从线轴放出,经张力机的导向轮进入张力轮,导线前行带动张力轮旋转。张力轮的液压系统对向前旋转的张力轮施加阻力矩,使前行的导线表面受到张力轮的摩擦阻力,如图1所示。当导线相邻层间的帖服性较差、导线绞合较为松散时,导线内外层间就会产生过大的间隙,间隙的逐渐积累则会导致导线散股。

图1 张力轮摩擦力

另外,导线经过放线滑车时,导线和放线滑车接触的部位除承受自重和张力角度力的垂直分量外,还承受放线滑车包络角所产生的弯曲应力,即上部铝股承受拉伸,与放线滑轮槽表面接触的下部铝股承受挤压,即导线经过放线滑车时,会受到扭转、弯折、挤压以及向后的摩擦阻力的综合作用[2],当导线相邻层间的帖服性较差、导线绞合较为松散时,导线内外层间就会产生过大的间隙,间隙的逐渐积累则会导致导线散股。

大直径导线、扩径导线由于其自身结构特点[3],相邻层铝股间的间隙较其他导线更大,更易在外力的作用下发生散股。

2 导线散股内部原因分析及处理

标准GB/T 1179—2017《圆线同心绞架空导线》主要依据IEC 61089—1991《圆线同心绞架空导线》及其修正案编制,并根据我国工程实际需要和国际标准发展需求,增加了部分技术性条款(主要集中在使用的原材料类型和试验检测项目)。该标准详细规定了圆线同心绞架空导线的电气性能和机械性能[4],大直径及扩径导线生产应该要达到该标准的要求。为预防导线散股发生,在生产过程须加强对单丝质量及绞制工艺的控制。

2.1 单丝质量

单丝质量出现问题会引起导线的机械性能达不到标准,从而导致导线在使用中容易出现散股情况。目前,大部分生产厂家钢丝为半成品采购,铝丝为自购铝锭进行连铸连轧和拉丝处理。导线绞制前应按照GB/T 1179—2017《圆线同心绞架空导线》要求对单丝的电气性能和机械性能进行试验检测,并对相关试验检测严格把关,减少因原材料材质不合格导致的质量问题。

2.2 绞制工艺

目前,导线生产厂家大都采用框绞线机一次性绞制成型,单丝张力、绞制速度等均为控制台集中控制,通过参数设置确保导线各层绞制方向、节距、节径比等满足规范要求,但设备的参数设置不当或设备使用不当时,易造成导线胶合松散,在使用中出现散股问题。

2.2.1 框绞机绞笼单线放线张力设置不合理

框绞机是导线绞制的重要设备,如图2所示,框绞机绞笼单线放线张力值偏小或张力不均匀会导致大直径铝线或铝合金线帖服性差、单线复位困难。而按照架空导线生产工艺规范,绞合后所有钢线(铝包钢线)应自然地处于各自位置,当切断时,19根及以下钢绞线(铝包钢绞线)各线端应保持在原位或容易用手复位的位置[4]。

为满足上述工艺要求,经反复试验调校,得到以下结论:铝线单线放线张力设定值宜设定为单丝抗拉力的5%~8%,并可根据单线实际直径大小适当调节;放线张力上限应以使绞合头处单线线径缩减不大于0.005 mm为准,各盘放线张力偏差不超过20 N;铝合金线的放线张力宜按照不小于普通铝线放线张力1.5倍为准。

图2 框绞机

2.2.2 预成型装置使用不当

预成型装置如图3所示。该装置未使用或调解不当,会使大直径铝线或高强度铝合金线扭绞过程中产生的内应力无法消除,进而导致导线绞合松散。因此,在导线绞制生产中,推荐采用预成型装置,可以消除大直径铝线或高强度铝合金线扭绞过程中产生的内应力,防止导线绞合松散。

图3 预成型装置

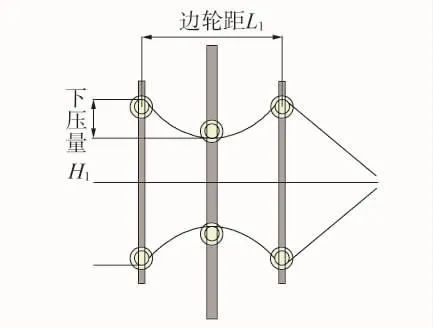

通过长期试验总结,预成型装置的边轮距离和下压量可按式(1)和式(2)调节。

式中:L1为预成型装置边轮距;H1为预成型装置下压量,如图4所示;L2为导线相应绞合层实际节距;a为边轮距调节系数,一般取0.85~0.95;D1为导线相应绞合层实际绞线外径;b为下压量调节系数,一般取 0.88~0.92。

图4 预成型装置边轮距、下压量

2.2.3 绞合并线点位置不当

若绞合并线点距离分线板过近,则过早地将铝线或铝合金线进行绞合并线处理,单线残余应力未完全释放,导致导线绞合松散。尼龙并线模应调节至各层铝线或铝合金线自然绞合处,如图5所示。

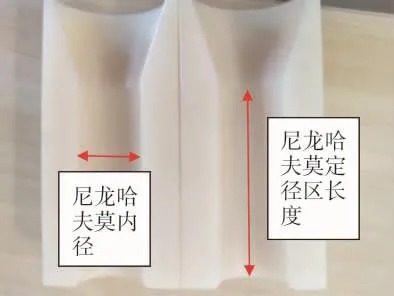

2.2.4 并线尼龙模内径设置不当

并线尼龙模内径尺寸偏大或定径区过短,单线帖服性差,导致导线绞合松散。经长期试验总结得到,尼龙哈夫模内径尺寸应较相应各导线绞合层外径小0.3~0.5 mm,当尼龙哈夫模内径尺寸不再小于绞合层外径时,必须更换哈夫模。此外,尼龙哈弗模定径区长度应不小于76 mm。尼龙哈夫模内径、定径区长度如图6所示。

图5 绞合并线距离

图6 尼龙哈夫模内径及定径区长度

2.2.5 去应力装置使用不当

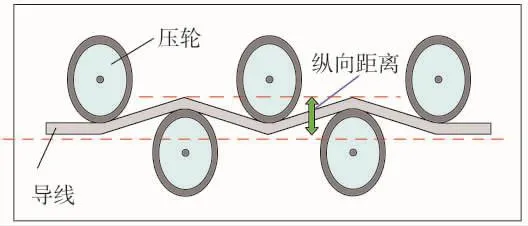

导线绞制过程中,应使用去应力装置,去应力装置一般分为5轮去应力装置、3轮去应力装置,5轮去应力装置如图7所示。去应力装置未使用或调解不当,大直径铝线或高强度铝合金线扭绞过程中产生的内应力无法消除,导致导线绞合松散。经长期试验得出,使用5轮型去应力装置,纵向距离不得小于5 mm,适用于直径小于30 mm的导线,其纵向距离如图8所示;使用3轮型去应力装置,纵向距离不得小于8 mm,适用于直径不小于30 mm的导线。

图7 五轮去应力装置实物

图8 五轮去应力装置纵向距离

3 导线防散股施工措施

大直径及扩径导线生产结束后,一般要经过线股复位、线股附着性及滑轮模拟等检验环节检测导线的绞线质量。但是在复杂的现场施工环境中,上述检验步骤仍略显不足,因而可能导致部分导线在施工阶段仍会发生散股。

1)张力轮、放线滑轮、旋转连接器应转动灵活。若上述旋转部件转动不灵活,容易对导线外层产生较大的摩擦力,导致导线外层与邻外层之间产生较大间隙,当间隙累积到一定程度时导致散股发生。现场管理单位应严格执行机具管理制度,按要求开展机具第三方检查、机具报审、日常检查与保养维护,经常检查保养张力轮、放线滑轮、旋转连接器,减少因张力轮、放线滑车、旋转连接器不能有效转动导致的散股问题。

2)导线在张力机轮槽内的布置,应保证出线方向同导线最外层绞向一致。目前国内的导线最外层一般为“右向”,应保证导线出线方向亦为右向。

3)导线应位于放线滑车轮槽正中央。导线张力放线过程中,耐张塔的放线滑车存在侧向应力,在施工过程中需根据所展放线索的不同张力及时进行预偏处理。若预偏处理不及时未能使导线处于滑车轮槽正中央,导线外层会受到扭转、弯折、挤压作用,使得导线外层与相邻层之间的间隙变大,情况严重时发生散股[5-6]。此种情况发生导致散股的概率较大,应重点注意。

4)张力场不宜设置转向,张力机后部尾车宜带低张力。

5)大直径、扩径导线在压接时,由于各方向受力不均匀、导线内外层受摩擦力差异、导线铝线弹性模量比钢芯小等因素影响,导线会产生不均匀形变,当形变超过时钢芯后就出现散股,严重时出现“灯笼”现象[7]。 针对压接后造成的散股或“灯笼”现象,可采取以下措施:减小导线压接管长度;优化压接模设计,减小压接受力不均匀情况;增大压接压力,减少外层导线延伸;采用反向压接,即从铝管导线的端部向中部压接,可让导线压接后导线向自由端部延伸,导线压应力可向导线端部释放,从而减小导线变形[7]。

4 导线散股后现场处置措施

缩小架线区段。根据以往导线散股数据分析,导线应力集中导致散股大多出现在第二盘导线之后,故出现问题后宜及时调整后续架线区段。

采用牵引管加旋转连接器的方式替代直线压接管,展放完成后,割除相关部位并高空压接直线管。压接前,导线应锚固可靠,临时锚线在前端加设卡线器,形成双重保护。

5 结语

分析了大直径及扩径导线产生散股的内部、外部原因,并对应给出了大直径及扩径导线在生产制造、施工过程中预防散股的控制性措施,对优化大直径及扩径导线生产制造工艺、预防张力放线中的散股现象具有一定实际意义。