基于3D自动进样器的自动稀释系统设计

2020-09-02马兴录周环宇马维军

马兴录,周环宇,马维军

(青岛科技大学 信息科学技术学院,山东 青岛 266061)

0 引言

随着科研和生产技术的发展,人们对分析仪器的自动化要求不断提高,在样品分析数量、分析时间、准确性、工作成本和效率等方面提出了更高的要求和标准。自动进样器在连续进样、降低人工成本、效率高等方面具有明显优势,广泛的应用在自动化分析仪器中[1]。目前,大多数低端进样器可以完成简单的进样、定位、清洗等功能。对样品的前处理、清洗、稀释等工作仍需工作人员亲自动手配置。并且,高端进样器价格普遍较高,制约智能化自动进样器的推广。

本设计基于3D自动进样器,参考3D打印机技术,实现X、Y、Z三轴联动,对进样器移动定位方式进行优化改进,减少误差。实现前期预处理、开机自检、自动稀释功能,并对稀释量进行优化补偿,使得进样器样液配置更精准,功能更全面。

1 系统总体结构

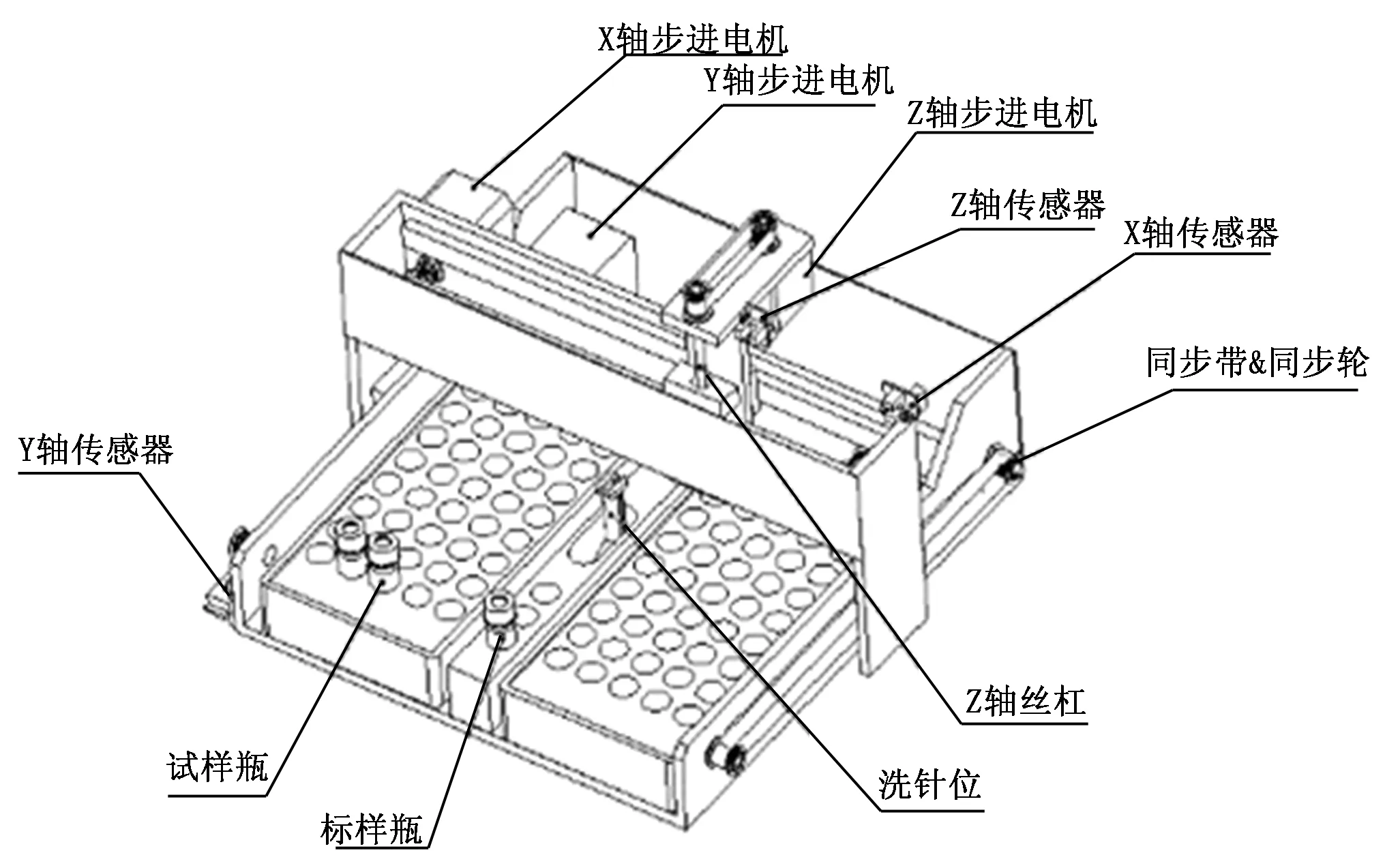

在3D自动进样器控制结构基础上,使用3个2相混合式42步进电机分别控制进样针在X、Y、Z方向上的精确移动,在每个坐标轴两端加装光电限位开关,用于进样针位置初始化和限位保护。系统整体结构如图1所示。设计用两个托盘来放置待测样品瓶。另外在两样品托盘中间添加4个标样瓶位置,每个标样位可进行2次抽样监测,用于样品的线性分析。由于现实分析过程中,分析样品复杂度较高,数量较多,相邻分析的两个样品之间需要对针头及管路进行频繁清洗操作,随着样品数量的增加,所需要的清洗次数也会增多,针头会在各个样品位置来回移动,造成累积误差,因此,为使针头整体移动距离最短,提高系统的效率,本设计单独将清洗位设置在整个仪器中间位置。

图1 系统整体结构图

2 系统控制与系统组成

本设计将微控制器与驱动器结合在一起。为减少显示器、光电传感器等设备对控制电路板信号产生干扰,系统添加光耦隔离模块,将外围模块与主控芯片隔离。

主控芯片使用STC12C5A60S2,代码指令完全兼容8051单片机,速度较之具有明显提高,更有利于在强干扰场合下的设备信号传输。自带的EEPROM存储器,方便了用户对设置数据的储存,另外还具备多个高精度定时器,符合设计过程对定时的需求[2]。此外,本设计将芯片的外部低压检测引脚作为外部低压检测中断使用。在仪器使用过程中实时检测电源电压状况,系统会在外部电压过低时进行现场数据的保存,避免断电时出现数据丢失的情况。该模块有效实现断电设置信息的保存,待设备再次通电后,为继续完成设定工作提供支持。

液晶显示模块选用迪文DMT48270C043_02W屏幕。4.3寸的显示器设计,节省安装空间。该型号显示器采用串口通信,指令架构新颖,自带ROM存储器,使得设置和操作比较方便,用户存储图片和配置文件后即可使用,只需5种指令集便可与外部处理器进行交互[3]。该触摸显示器降低人机交互界面操作的编程复杂度,节省资金和人工投入。

注射泵选用慧宇伟业流体定制的MSP30-1A工业注射泵。该泵具有体积小巧,结构紧密,维护设置方便,适用于精密流体传输。该系统注射泵选用485通讯模式,可与触摸屏共用一个485接口,节省空间,工作效率高,精度高。

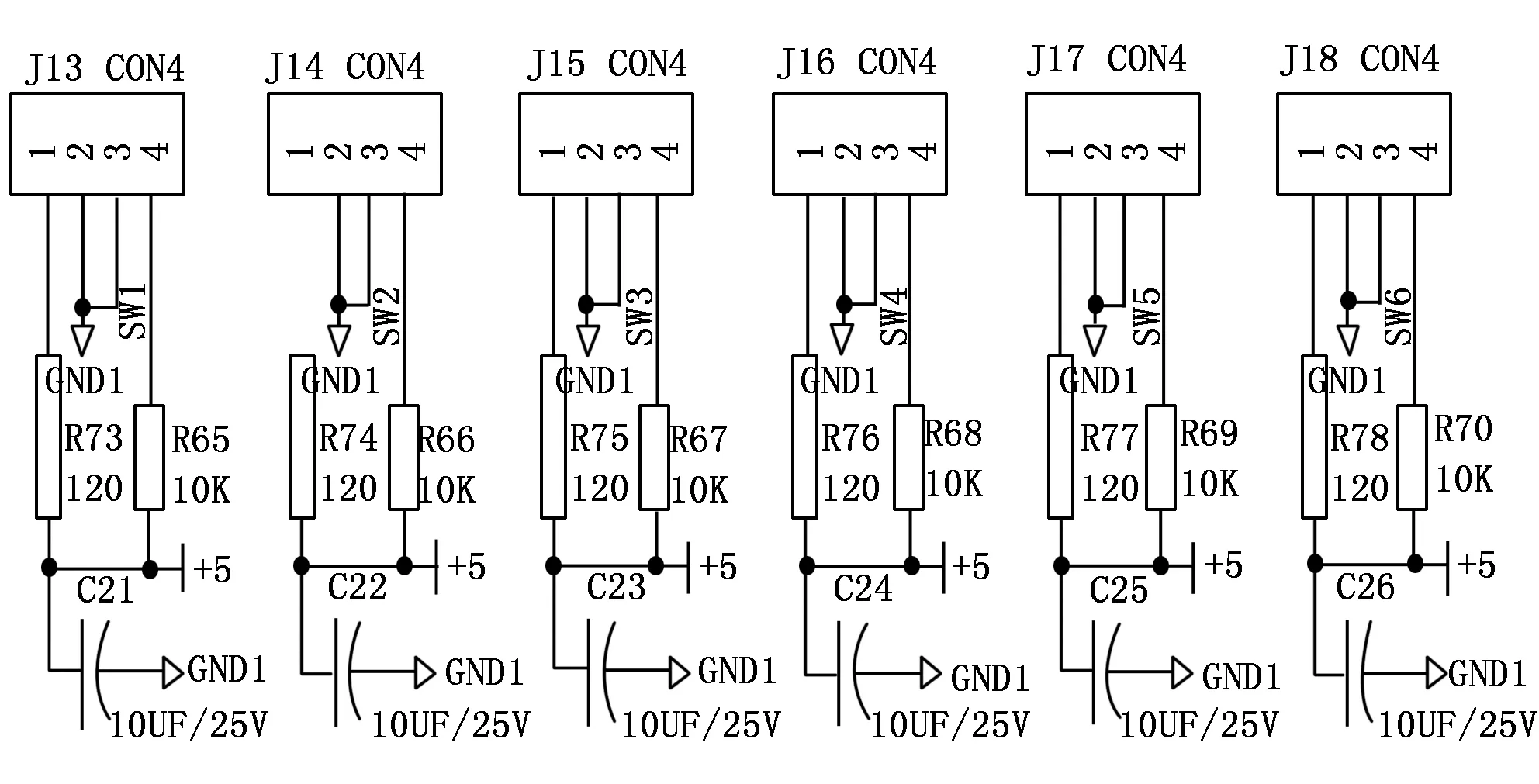

利用光电传感器确定仪器初始化位置,确保进样器在安全范围内移动。光电传感器利用被检测物体对光束的遮挡或反射来检测被识别物体位置[4]。工厂环境中,环境复杂度较高,传感器易受到外界因素的干扰而导致检测出现误差。系统利用施密特触发器放大光耦隔离后的电磁信号。施密特触发器的两个高阈值电压和低阈值电压的使用使信号源更稳定,受外界信号扰性概率大大减少,减少了CPU错误判断的可能性。光电控制电路如图2所示。

图2 光电控制电路图

为方便用户可以实时追踪检测仪器状态,系统通过485接口,可向上位分析仪器传输实时状态监测命令,方便用户对分析仪器的进样、混合、清洗、针位移动、分析等状态的实时获取。实时状态如图3所示。

为防止仪器在使用过程中,电机发生堵转、过冲等现象,对电机的精准度、稳定性要求较高,由于样品数量较多,为了实现高效、快速地进样操作,该系统在工作过程中必然伴随着电机频繁移动,研究发现,在对电机进行启动、加速、减速等操作的过程中,由于脉冲变化过快,或者电机自身转动因子由于惯性反应较慢等原因,电机出现误差概率较高,同时在长时间移动的过程中,由于机械滑道细微摩擦等原因容易造成扎针移动的累计误差。

步进电机升降速度变化曲线常见有阶梯行、指数形、直线形、对数形和S形等[5]。研究发现对与阶梯型、直线型曲线控制电机,电机对与信号响应速度较快,但是电机加减速过程时间较长,在停止和启动瞬间,伴随着电机动力突变,产生过冲现象,易对电机造成磨损,不利于长时间使用;而对与指数型和对数型曲线,电机速度变化曲线比较平缓,可以保证电机速度随时变化,效果优于直线型和阶梯型。为防止指数型电机速度上升过快,本设计最终采用S型电机曲线加速,它有效地将指数型和对数型运动相结合,使电机速度变化曲线平滑可靠。电机复位控制X轴代码实现部分如下所示:

void Speed_UPDown_X(void)

{

if(Steps_Motor_X >STEPS_UPDOWN_BOTTLE)

{

if(Speed_Motor_X_Temp >Speed_Motor_X)

if((Count_Motor_X_Steps >(STEPS_SLOWDOWN_SENSOR + STEPS_ONE_BOTTLE_X)) || (Dir_Motor_X 0))

if(i SPEED_ACCELERATION)

{

i = 0;

Speed_Motor_X_Temp--;

}

else i++;

}

if(Count_Motor_X_Steps <= (STEPS_SLOWDOWN_SENSOR + STEPS_ONE_BOTTLE_X)&&(Dir_Motor_X 1))

{

if(Speed_Motor_X_Temp if(j SPEED_ACCELERATION) { j = 0; Speed_Motor_X_Temp++; } else j++; } } 电机上电复位,结合光电传感器,当针头移动到初始位置时识别传感器,开始进行减速,减速原理结合S型控制曲线,利用牛顿迭代法求出相应时刻仪器对应阶段脉冲持续时间,逐渐减速,实际测试中发现,由于仪器发出脉冲间隔时间过短,仪器在运行过程中会出现丢步现象,繁琐的运算增加处理器的负荷,严重影响工作效率。因此,在电机实际控制过程中,系统将选取特定的几个离散点将预先设置好的脉冲持续时间存入ROM中,以便系统直接调用,结果表明,这样不仅减少了处理器工作负荷,而且提高了系统的工作效率。反之,加速时可遵循查表法反向调用相关数据即可[6-7]。 实际使用中发现,受针头频繁停止,启动操作,滑道磨损等一些因素,仪器长时间使用针头会超出预定位置,出现荡针,别针等现象,为避频繁使用所造成位移误差,为系统添加必要的误差补偿操作,在实际运行中,系统会自动检测并存储起始位置瓶号与当前位置瓶号、当位置瓶号与初始瓶号相差大于八,或者连续移动次数大于八,系统将自动将针头位置初始化,重新清零校正,实际监测中发现,这样处理可以将针头位置精确在±1 mm内,这对于直径8 mm的样液瓶来说,完全符合要求,并且对与连续多样品检测消耗时间影响可以忽略,提高了进样器定位准确度,保证产品长时间连续稳定的进样工作[8-9]。 为简化用户操作,并增加仪器工作效率,系统设计并优化自动稀释系统。为避免稀释液、原液、样品配置液相互污染,系统采用两个24 V电磁阀结合混合池构成系统主要流路。结合迪文LCD串口显示屏,用户通过可视化界面,实现开始,初始化,洗管路等操作,并可直接对工作参数进行预设置。操作界面如图3所示。 图3 操作界面图 为适用不同样品检测需求,系统设置了3种模式。样品模式下,设置左右两托盘共96位,系统为用户提供1∶1、1∶2、1∶5、1∶10、1∶20、1∶50、1∶100共7个稀释选择项,用户只需要点击屏幕开始按键,LCD屏便可将预先设置好的数据通过485通信口传递到CPU,系统识别处理后,再将通信码通过485串口发送给注射器,进行相应的配样操作。 标样模式下,仪器对左右样品盘中间的4个标样瓶中的样液单独进行操作,系统对每个标样瓶设置两次取样操作,稀释数据也设计成用户可自行输入的数据的操作,满足用户根据自己需求自行操作,增加了系统的灵活性。 系统维护模式下,主要用于用户对仪器的维护操作使用,该界面将系统工作整体流程模块儿化,用户可以单独单步操作、测试仪器,简化维护流程,增大仪器使用自由度[10]。 系统设置模式下,主要方便用户对充管路样品量进行设置,为避免使用过程中取样值超过设置值,系统预留单独设置最大进样量,当总取样量或单独进样量超过设置总量的时候,系统会自行检测识别,并提示,这样很大程度避免了用户因为设置数据出错而造成实验数据偏离,增加实验准确性。由于每台仪器出厂时,都会出现或多或少的机械误差,因此系统在该界面添加了针位纠偏界面,用户可以通过该界面调节初始化位置,调节数值将自动存储到EEPROM空间,这样在此后使用过程中,不必重复调节。为了增大系统的灵活性和用户对抽样总量变化上的要求,系统添加了针位高度调节设置,户用可以根据自己的需求更换不同容量的样品瓶,该调节数据同样存储在EEPROM中,提高了容错率,增加系统的灵活性。系统稀释工作流程如图4所示。 图4 稀释流程图 当用户按下开始按钮后,系统首先会调取ROM中存储的用户数据,随后先后进行自检、排空、预分析、等待上位分析仪器稳定。若不是从一号针位开始,则跳过欲分析阶段,直接进样进行分析。在前一瓶样品正在分析的过程中,为节省时间,仪器进行下一针管路清洗、样液配置操作,并等待上一针分析结束后直接进样,提高进样效率。 为增加系统实验数据准确性,如何使抽样数据更加准确是第一要求,因此添加必要的误差补偿操作尤为重要。通过测试实际效果,系统从软件和硬件两个方面给出解决方案。 硬件方面:系统优化稀释操作,结合混合池将样液与稀释液过电磁阀与混合池将流路分离开,避免相互污染;在混合池内设置一定体积空腔,系统将提取的样品和稀释液在空腔内充分混合后抽取到注射泵中;在样品抽取前,系统会重复清洗流路,清洗次数用户可以根据需要自行设置。 软件方面:由于硬件设备多少会有误差,因此,取用若干注射泵,多次测试,通过精密天平,该天平精确度较高,可以精确到微克,与微升数值对应,将实际抽取值与理论值进行比较,发现实际取样量与理论值差值基本呈线性递增,因此,在程序冲添加相应的误差补偿公式,使实际取样量与用户输入参数值精准统一。每次进样操作,系统会进行额外的冲管路操作,样品将提前充满注射泵到混合池的管路,避免仪器由于抽取部分液体填充管路儿造成误差。 系统检测分为系统稳定性测试和数据准确性测试。 系统稳定性测试:样机在正常工作环境下,连续工作18 h,未出现异常状况,可以稳定运行。在多次进行误操作测试时,系统对于超出预设取样量的取样操作进行警告提示,分布在X、Y、Z三个运行方向的6个光电传感器可以有效避免针头因误差造成宕针、碰撞现象;对超出最远移动范围的移动操作,针头会主动忽略,并在限度范围内停止。取样针在长时间运行过程中,扎针位置未出现明显偏差,在连续96位进样操作过程中,误差范围在±1 mm内,完全符合误差要求。 数据准确性测试:添加自动稀释系统和误差补偿算法后的进样器,大大减少用户人力投入,节约时间成本。可以与上位检测器进行实时通讯,显示工作状态。实验数据精准度明显提高。实际检测效果如图5所示。 图5 结果对比图 图5左侧为添加自动稀释优化补偿系统所得出的检测结果,右侧为未添加自动稀释优化补偿系统所得出的检测结果,从图中可以看出,在多阴离子样品检测中,采用合适的均匀分布的5个梯度比例配置待检测样品,对氯离子、氟离子、亚硝酸根离子、硝酸根离子、硫酸根离子、磷酸根离子进行配取检测,数据表明,添加自动稀释优化补偿系统的实验数据拟合度更好。 其它方面测试:系统设置的初始化、样品移动、抬针、稀释、进样等操作可以完好的运行无误。并且,添加了紧急停止按钮,在一起因受外部力量影响或自身操作失误后可以人为紧急停止,避免造成更大的损失。实时状态显示也更方便用户实时了解进样器所处工作流程状态。 自动进样器发展趋于成熟,本设计在已有3D自动进样器基础上,添加优化后的自动稀释系统、开机自动检测环节、仪器状态实时反映模块,连续不间断配样、进样操作,使仪器容错率较高,更加的人性化、智能化。该系统有效节省时间成本,优化操作流程、节约维护成本和人工投入。改进后的进样器,在实际使用过程中,实验数据更准确,使用更加方便。3 稀释系统软件设计

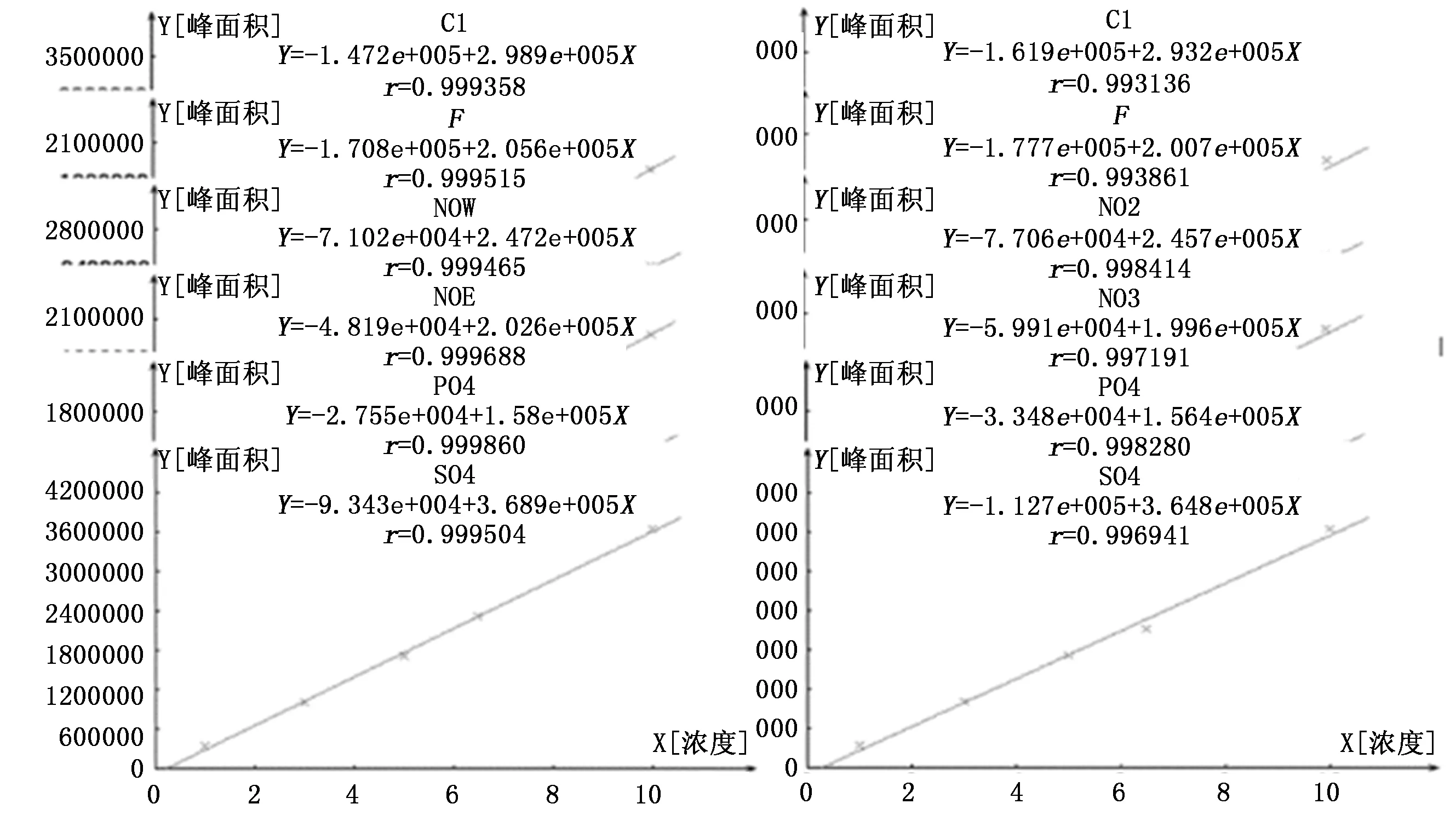

4 实验结果与分析

5 结束语