气化炉表面测温系统在德士古气化炉上的应用

2020-09-01胡尊光

胡尊光

(山东联亿新能源科技股份有限公司,山东 临沂 276000)

0 引言

德士古气化炉炉内正常温度在1300℃左右,最高可达1500℃。炉内所衬炉砖在高温时会熔蚀,受热气体和融渣的冲刷,耐火砖会不断变薄。在某些情况下,例如砌砖时的缺陷,导致炉砖会掉下或炽热气体通过砖缝侵入。炉内耐火砖的减薄甚至脱落或炽热气体通过砖缝侵入,会使气化炉炉壁表面温度升高,使受压的气化炉金属外壳强度降低,许用应力迅速下降,造成设备不安全,因此要求检测气化炉表面温度并给予报警。另一个目的是,炉表面温度反映了炉内耐火砖减薄的程度,可根据炉表面温度预先确定更换耐火砖的时间。

从目前国内气化炉情况来看,绝大部分在线运行的气化装置金属表面测温都采用表面热电偶实时温度监测,或者称气化炉表面热点探测预警系统。

图1 测温原理Fig.1 Principle of temperature measurement

1 测温原理

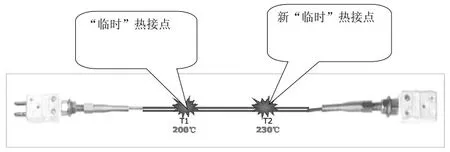

表面热偶与普通热电偶功能基本一致,是基于热电效应的原理,其特点是当被测设备表面任一点温度升高,即可测出该点的温度值。其正负极偶丝相互之间被具有高负温系数的材料隔离,即温度升高时绝缘电阻急骤减少的材料隔离封装,能在整个电缆长度连续不断地产生最热的毫伏电势值。

在表面热偶上的任意一点,当出现超过该点温度时,在该点热电偶之间隔离材料的电阻就会减少,形成一个“临时”热接点(T1)。如果热偶其它部分出现第二个更高的温度点(T2)时,这样该点之间的绝缘电阻将减少,形成一个新的“临时”热接点[1]。

-WRKK-A 表面热偶特点:①外层护套采用Inconel 600;②测温元件:K 型热电偶;③输出信号:与缆线最高温度点温度相对应的直流毫伏信号;④正常工作温度:80℃~880℃;⑤极限工作温度:-40℃~900℃。

2 安装

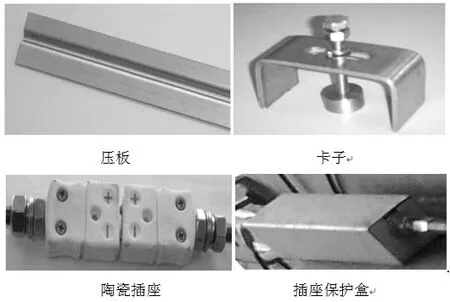

气化炉炉体在设计时,按设计要求布置温度测点,并画出固定预焊件螺母的位置;制造时,将预焊件螺母焊接在炉壁上。每台炉有固定螺母数,筒体部分螺母沿热电偶敷设方向焊接螺母,螺母规格是M6,材质304SS;安装时,压板上贴上耐高温纤维填料,使与表面热电偶之间的联结更好,易于元件贴近炉壁。表面热电偶从气化炉顶部到底部,360°全面覆盖气化炉表面。

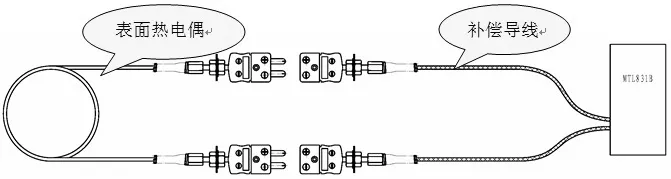

表面热电偶绕气化炉表面贴附,用专用的不锈钢压板敷盖并用专用卡子固定,可以垂直安装或螺旋安装,本项目采用垂直安装。其安装材料及附件主要有耐高温补偿导线、填充材料、加固夹具、压板、插座保护盒和陶瓷插座连接件等[2]。每支表面热电偶两端带有陶瓷插座连接件,表面热电偶的信号通过配套插座与补偿导线连接,补偿导线的另一端连接MTL 多路温度采集系统并入全厂DCS 系统,实现对气化炉表面温度的实时监测。

图2 现场安装图Fig.2 Site installation diagram

图3 主要安装附件Fig.3 Main installation accessories

3 系统实际应用案例

目前,应用于气化炉表面测温的热电偶常见的主要有美国Senkox、重庆材料研究院、美国CT2C 和浙江伦特等4家制造商。某公司气化装置有3 台德士古气化炉,表面热偶选用浙江伦特xdB-WRKK-A 型号产品,自2014 年开车以来运行良好。

图4 表面热偶连接方式Fig.4 Surface thermocouple connection

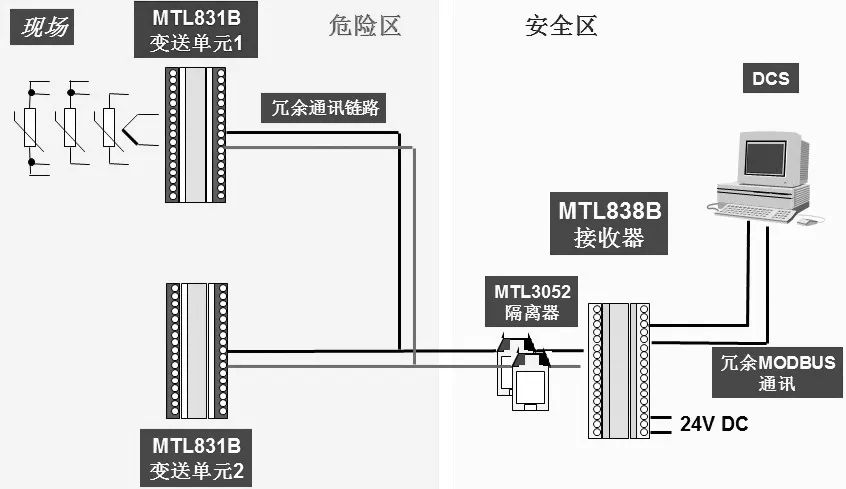

该装置每台气化炉表面设计26 支表面热电偶,每台气化炉配置1 套MTL830 系列多路温度采集系统,其中含有2 个MTL831B 发送单元,1 个MTL838B-MBF 接收单元、2个MTL3052 数字通讯隔离栅、1 个接线箱及其他附件。

MTL831B 变送单元装在现场接线箱内(危险区),MTL838B-MBF 接收单元和MTL3052 数字通讯隔离栅装在控制室内(安全区),系统采用MODBUS 通讯协议,通过通讯线由RS485 输出至DCS。

3.1 MTL830多路温度采集系统介绍

MTL830 多路温度采集系统的变送单元安装在危险区域的防爆接线箱内,现场表面热电偶的信号直接进变送单元,与远传接收单元采用Modbus 通讯,同时与DCS、PLC 的上位机采用通讯方式集中显示。

现场的变送单元同控制室的接收单元之间采用冗余方式通讯,正常工作时只有一条数据线同系统进行数据传送。当发生故障时,通讯切换到另一条通讯线上。这种通讯线可以采用普通的双绞线,该通讯线既是通讯线又是电源线,最大的通讯距离可达2km。如果变送单元安装在危险区域,在数据线上需要增加MTL3052 数字通讯隔离栅进行限能。

每套MTL830 系列多路温度采集系统,可以连接32 个现场热电偶信号,这样将原来需要的32 对电缆减少为2 对。采用MTL830 系列多路温度采集系统将减少贵重的补偿导线,对于远距离的装置,可以节省大量的费用。冗余的通讯线增加了系统的可靠性,而断路保护减少因短路产生的故障。

MTL831B 多路温度采集系统的变送单元可以被放置在危险区。现场的热电偶与变送单元连接,变送单元通过冗余的通讯线将数据传到控制室。这条数据线既提供数据传送,又为变送单元供电,无需额外的供电系统,这一点非常适用于危险区的应用。

MTL838B-MBF MODBUS 接收单元用于接收危险区中MTL831B 传来的数据,并将数据转换为MODBUS 信号由RS485 串口输出。在MTL838B-MBF 上,通过PC 机对温度检测元件的类型、开炉报警等参数进行组态。最多31 个MODBUS 接收单元可以集连在一个RS485 接口上,接收单元可以和各种MODBUS 上机位通讯,同时接收单元可以同其它MODBUS 从设备共同在一条RS485 上通讯。

图5 测温系统结构Fig.5 Temperature measurement system structure

当温度变送单元安装在危险区域时,在数据通道上要加装MTL3052 数字通讯隔离栅,否则不需要加装安全栅。

3.2 表面测温系统组成

该项目气化炉与现场机柜间距离500m 左右,MODBUS通讯完全可以满足。MTL831B 安装在现场本安不锈钢接线箱内,MTL838B-MBF、MTL3052 安装在现场机柜间内,DCS 系统采用FOXBORO IA 系统,系统结构如图5 所示。

该项目实施的关键点就是双方通讯的建立。首先,MTL800 需要组态,每个MTL838B-MBF 和两个MTL831B连接,因此必须对这两个MTL831B 的地址和信号输入类型进行定义,地址设置01 和02,类型选择热电偶;MTL838B-MBF 组态也需要定义地址和通讯状态[3]。打开MTL838 的上盖,在MTL838 上一共有4 个状态开关。SW101 用于设置MTL838 的MODBUS 地址,地址从1 ~31,SW301 是设置通讯状态的。

其次,是DCS 通讯卡FBM224 的组态设置。主要组态步骤有:①FBM224 端口文件组态;②从设备处理文件组态;③FBM224 端口设备控制模块ECB200 组态;④从设备控制模块ECB201 组态;⑤PAKIN 模块组态。具体设置时可参考FOXBORO IA FBM224 组态设置手册。

4 结束语

采用气化表面热电偶测温系统与常规表面测温系统相比,节约了资金,减少了维护量和安装工作;控制室和现场只需敷设两根普通的冗余信号电缆,减少了大量的、繁琐的电缆敷设和接线工作,同时降低了故障点,目前新建装置基本采用这类设计方案。