异构控制系统间数据传输方式简述与应用

2020-09-01张东海

张东海

(青海桂鲁化工有限公司,西宁 811699)

0 引言

现代工厂基本朝着大型化和高度自动化方向发展,各类先进控制系统得到广泛应用,诸如DCS 系统、SIS 系统和PLC 系统等已逐渐成为标配,为方便今后的统一管理和维护,控制系统的一体化设计也得到广泛推崇,但基于工艺包、设备制造、施工进度等考虑,不可避免地带进了很多的成套控制系统,成套系统的数据需要传入主装置系统监控,这样就带来了各类控制系统间数据传输的问题。目前实现数传传输的方式很多,常用的主要有远程I/O、Modbus、Profibus_DP、OPC 等4 种。其中,OPC 更多的用于生产控制系统与企业MES、SCADA 系统间的通讯,本文主要讲述前3 种数据传输方式的应用。

1 异构系统数据传输方式

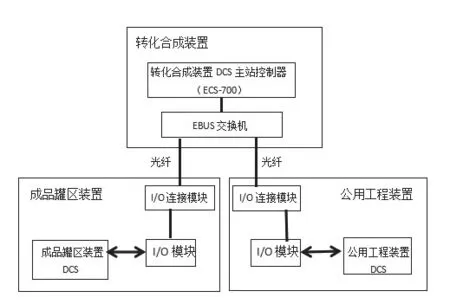

图1 传输结构图Fig.1 Transmission structure diagram

公司下辖7 个装置,各个装置互为独立,主要采用的DCS 控制系统有Foxboro IA、国电智深EDPF-NT、ECS-700;SIS 系统有HIMA、TRICON 和ICS,此外还有少量的PLC 系统,主要采用以下几种方式完成异构系统间数据传输。

1.1 远程I/O方式

远程I/O 方式即利用DCS 系统控制器的扩展能力即带卡能力实现远程扩展,目前各类DCS 系统、SIS 系统和PLC 系统都具备远程扩展能力,通讯链路采用冗余光纤,控制器具有带载能力限制,为此点数不宜过多。例如,为使天然气管线运行平稳及上下游装置更好地了解其他与天然气相关装置的运行状态,需将天然气上下游装置的运行状态信号(包括天然气的流量、压力和相关动设备的启停等参数信号)进行装置间的互送,涉及装置的DCS 系统类型有成品罐区装置ECS-700、公用工程ECS-700 和转化合成装置Foxboro IA。

DCS 系统一般都作为主站存在,因此DCS 系统之间的通讯采用常规的Modbus、Profibus_DP 方式一般都难以实现。考虑点数原因采用了远程I/O 方式,即以转化合成装置DCS 为主站,在公用工程装置和成品罐区装置设置远程I/O 子站,其传输结构如图1 所示。

该方式适用于信号传输点较少,彼此有直接信号互传,投资要求不大及信号参与联锁或控制的重要场合。远程I/O方式在异构系统间实现信号传输具有较高的可靠性和扩展性,可以发挥控制作用。考虑方案是可以选择成本较低的系统加以扩展,该方案占用各系统的I/O 通道较多即DI 必须对应DO,AI 必须对应AO,不宜用于点数较多场合。

1.2 Modbus方式

MODBUS 协议具有侦错能力强、数据传输量大、实时性好等特点,因而成为目前自控领域使用非常广泛的通讯语言,目前所有主流DCS 系统都支持MODBUS 通讯,并开发有专用通讯模块。

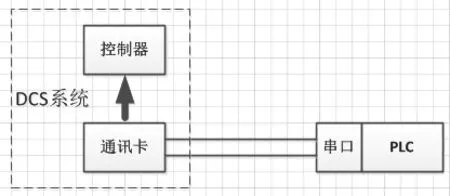

图2 Modbus RTUFig.2 Modbus RTU

MODBUS 协议有两种通讯传输模式:一种是ASCII 模式;另一种是RTU 模式。ASCII 模式的主要优点是字符发送的时间间隔可达到1s 而不产生错误;RTU 模式的主要优点是在同样的波特率下,可比ASCII 方式传送更多的数据,目前异构系统通讯常采用RTU 模式。该方式主要应用在同机柜间内的DCS 系统与SIS 系统、CCS 系统、PLC 系统和智能终端间的通讯,RTU 方式较为简单,DCS 作为主站,PLC 等作为从站,主站即可以读也可以写,一般适用于在1200m 内的通讯。

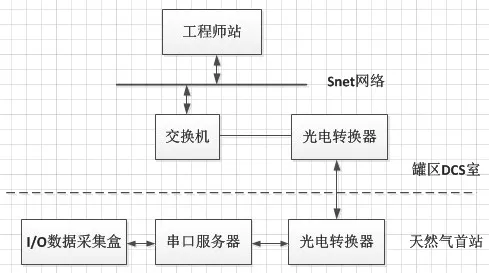

另外,随着以太网通讯的广泛应用,MODBUS 系列通讯协议派生出诸如以太网模式的MODBUS_TCP,TCP 方式相对RTU 方式可以适用于距离更远的场合,如某装置罐区DCS 系统采用杭州优稳UW 500 系统,天然气首站I/O 数采系统采用上海微程DY 系列远程I/O 数据采集盒,通讯接口为485,需要将天然气首站温度、压力等相关参数传至罐区,采用RTU 方式时通讯建立不起来,后采用TCP/IP方式时通讯建立成功,结构如图3 所示。

Modbus 方式实际应用时往往不能用作“写”的功能即控制作用,只在一些安全性要求不高的场合中应用,如参数的修改等,最为常见的是作为“读”的功能即监视作用。相对来说成本较低,可以将各类资源整合到主装置的DCS中监视。

Modbus 用在DCS 与SIS、PLC 等系统通讯间效果较好,通讯稳定,但和变频器、马保、电气综保等设备通信时,通讯稳定性一般都不理想。如某公司原设计电机运行状态采用Modbus 通讯方式与DCS 通讯,但实际运行后通讯状态时好时坏,最后还是改成硬接线的方式。

1.3 Profibus_DP方式

PROFIBUS-DP 总线是实现现场级控制设备数字化通信的一种工业现场层网络通信技术,可使用一条通信电缆将现场设备(智能化、带通信接口)连接,用数字化通信代替传统模拟量和开关量信号,完成现场设备控制、监测、远程参数化等功能。

图3 TCP/IP方式Fig.3 TCP/IP mode

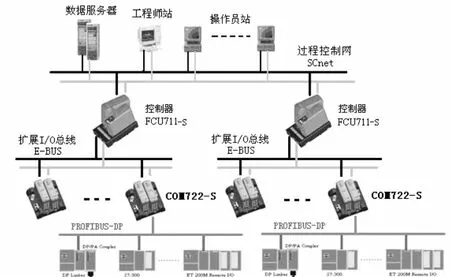

Profibus_DP 通讯在西门子PLC 系统上有着广泛的应用,西门子控制器与各卡件之间都采用Profibus_DP 通讯,包括与其它第三方设备如变频器等均可采用Profibus_DP通讯,DCS 系统同样可以采用Profibus_DP 与PLC 系统通讯。以环保建材为例,DCS 系统采用浙江中控ECS-700,部分成套设备采用了西门子300 系列PLC,通过Profibus_DP 实现了对成套设备的DCS 系统控制。ECS-700 系统提供COM722 通讯卡实现Profibus_DP 与第三方通讯,通讯结构如图4 所示。

Profibus_DP 与Profibus-PA 、Profibus-FMS 共 同 组 成了Poflbus 标准,DP 型用于分散外设间的高速传输适合于工业自动化领域的应用,2016 年国家能源局发布了电力行业标准《火力发电厂PROFIBUS 现场总线技术规程》,2017 年《石油化工PROFIBUS 控制系统工程设计规范》也正式实施[1]。相对Modbus 来说Profibus_DP 具有更高的可靠性,具备“读”和“写”的功能。

各大DCS 厂商如艾默生、福克斯波罗等都具备Profibus_DP 通讯功能,在大中型点数系统上具有更高的性价比,其可靠性相比Modbus 具有较大优势,施工和防干扰要求较高。DP 总线的应用拓展了DCS 和PLC 系统功能,延伸了控制能力,相比传统控制方式而言在硬件(如I/O卡件、安全栅、继电器等)数量与投资、安装费用(如电缆、槽盒、桥架的用量)等方面体现了总线的优越性[2]。

1.4 OPC方式

OPC 是一个开放的工业标准,采用客户/服务器模式,源头数据作为OPC 服务器,采集方或读取方作为客户端,目前主要用于企业生产信息系统如MES 系统、电厂SIS 系统与生产过程控制系统DCS、PLC 等之间的通讯,一般只做数据读取,实时性要求不高。一个OPC 服务器可以同时跟多个客户端通讯,这种方式一般不用于DCS 系统或PLC系统之间的通讯。

图4 ECS-700与第三方Profibus_DP通讯Fig.4 ECS-700 and third-party Profibus DP communication

表1 3种通讯方式评价表Table 1 Evaluation table of 3 communication methods

2 结束语

异构系统之间可以采用不同的传输方式实现信号的互通,但具体采用何种方式不能一概而论,应结合具体的要求而定。要求带控制功能但点数不多的建议采用远程I/O 方式,远程链路冗余配置,只做监视用Modbus 和profibus_DP方式都可以;如果要求带控制功能且点数较多的可以考虑profibus_DP 方式,则更为经济,当然要做好防干扰的措施。