一种基于光聚合固化成型发射药3D打印方法

2020-09-01杨伟涛姜再兴于宪峰王琼林

胡 睿,杨伟涛,姜再兴,于宪峰,王琼林

(1.西安近代化学研究所,陕西 西安 710065; 2.哈尔滨工业大学 化学与化工学院,黑龙江 哈尔滨 150001; 3.中国人民解放军63961部队,北京100012)

引 言

发射药是身管武器发射弹丸的能量来源,其组成和结构是决定火炮发射威力的关键因素[1]。对于身管武器,提高弹道效率是提高武器威力的重要手段。而受到传统发射药制造工艺技术的限制,实现高能量释放效率的途径是有限的。目前,实现发射药弹道效率的主要途径是调控发射药燃速和燃面。采用传统成型工艺制备的制品形状相对比较简单,一般为柱状、管状、多孔结构、片状等形状,具有高燃面渐增的发射药主要有多孔发射药、程序分裂发射药[2-4]。通过燃速调控的途径主要包括了变燃速发射药、钝感、包覆、浸渍钝感[5-7]。另外,通过渗透燃烧方式提供渐增性燃烧的途径主要包括微孔发射药和泡沫发射药[8-9]。

增材制造技术(即3D打印技术或快速成型技术)以数字模型文件为基础,通过软件与数控系统将专用材料,按照挤出、烧结、熔融、光固化、喷射等方式逐层堆积,从而制造出实体物品。3D打印最突出的优点是克服了成型工艺限制,可制造出多种材料、复杂形状的物体。3D打印技术的快速发展,为新型发射药的成型和新型装药结构的实现提供了可行的技术途径。因此,应用3D打印技术,可突破传统发射药结构设计的限制,充分利用发射药燃烧过程中燃速和燃面变化来实现发射药的能量释放规律的改变。同时基于3D打印技术,可以促进性能独特的发射药装药结构的制备,促进新型身管武器弹药的诞生。

目前,根据打印材料特性和成型原理的不同,3D打印技术分为7大类近20种不同的成型技术[10]。2017年,荷兰国家应用科学研究院(TNO)利用光固化成型技术制备了新型LOVA发射药,并对其性能做了研究和表征[11]。西安近代化学研究所同期开展了发射药的3D光固化聚合打印技术,国内首次制备了由RDX、光敏树脂黏结剂体系组成的RDX基发射药,并对物料特性、固化过程、力学性能等性能进行了研究。

本研究开展了光聚合成型固化3D打印研究,研究了新型光固化发射药成型配方体系,为复杂结构发射药的快速制备和3D打印技术奠定了基础。

1 实 验

1.1 材料及仪器

RDX,甘肃银光化学工业集团有限公司;N-丁基硝氧乙基硝胺(Bu-NENA),黎明化工研究院;光敏树脂和其他添加剂,自制。

树脂配方:配方a为纯光敏树脂,配方b为光敏树脂+稀释剂(Bu-NENA)。发射药配方:黏结剂体系选用自制光敏树脂,稀释剂选用N-丁基硝氧乙基硝胺(Bu-NENA),固体含能组分选用RDX。

光聚合固化3D打印机,自研;NDJ-79型旋转式黏度计,上海高致精密仪器有限公司;INSTRON4505型万能材料试验机,日本岛津公司;Mikronscan7200V型红外热成像仪,美国 Mikron公司;JSM-5800扫描电镜,日本电子公司。

1.2 样品制备

将光固化树脂、RDX混合均匀后,放入光聚合固化3D打印机料盒中,通过使用紫外激光束选择性地逐层固化成型,得到所需测试样品。

1.3 性能测试

黏度测试:采用旋转式黏度计,调节稀释剂含量制备出不同黏度的光敏树脂,按照GB/T7193.1987标准进行测定。

弯曲性能:采用万能材料试验机,样件尺寸80mm×15mm×4mm,加载速率2mm/min,按照GB/T 2570-1995标准进行测定。

压缩性能:采用万能材料试验机,样件尺寸10mm×10mm×25mm,加载速率2mm/min,按照GB/T 2569-1995标准进行测定。

拉伸性能:采用万能材料试验机,样件尺寸200mm×20mm×4mm(哑铃型),加载速率2mm/min,按照GB/T 2568-1995标准进行测定。

固化过程:采用红外热成像仪,对药料固化过程进行摄像,得到固化过程中的温度变化。

内部形貌:采用扫描电镜观察样件内部形貌。

2 结果与讨论

2.1 打印物料黏度特性分析

3D打印过程中使用的光敏树脂的相对分子质量已经超过1000,流变行为呈现出非牛顿流体的性质,体系黏度大、流动性差,黏度会随着剪切速率的变化而变化等。为降低光敏树脂体系黏度,在光敏树脂体系中加入稀释剂,并使用旋转流变仪测得稀释剂含量对树脂体系黏度的影响,如图1所示。

图1 稀释剂对光敏树脂黏度的影响Fig.1 Effect of diluent on viscosity of photosensitive resin

由图1可见,加入一定量的稀释剂后初始黏度迅速从42.0Pa·s降至1.5Pa·s左右,并且在很小的剪切速率下黏度就能够降到极小值,黏度不再随剪切速率变化而变化。

为提高发射药能量,必须在配方中添加一定的固体炸药,图2为发射药配方在固体质量分数为60%时的黏度—剪切速率曲线。

图2 含质量分数60% RDX树脂的黏度—剪切速率曲线Fig. 2 Viscosity—shear rate curve of material with 60% RDX

从图2可以看出,当固体质量分数为60%时,其初始黏度仍比纯光敏树脂黏度低,并且由于体系中稀释剂的作用,在一定的剪切速率下其剪切黏度可以达到很低的水平。

2.2 光聚合固化过程分析

光固化聚合反应为放热反应,为研究固化过程,利用红外摄像研究了不同固体含量的光固化过程温度变化。图3和表1为RDX质量分数分别为0、50%、60%、70%时光固化过程温度变化照片及温度变化数据。

图3 光固化过程物料红外摄像图Fig.3 IR photos in the process of polymer curing

表1 添加不同含量RDX时光固化过程温度变化

由图3和表1可见,未添加RDX时,固化过程最高温度为51.1℃,添加RDX后,固体填料在树脂固化时吸热使得最终固化温度低于纯树脂,温度低于40℃,满足RDX、Bu-NENA等常规含能材料的安全要求。

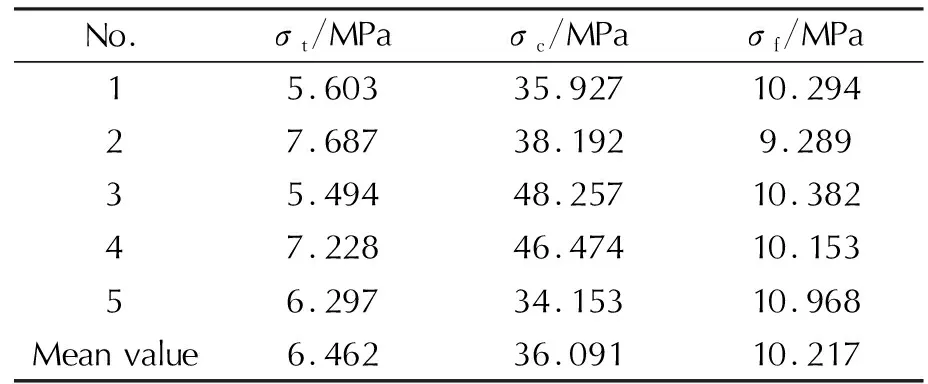

2.3 力学性能分析

采用光固化3D成型制备了固含量为60%的力学测试样件,进行拉伸、压缩及弯曲试验,试验过程曲线及实验结果分别见图4与表2。对比常规三基发射药,光固化成型发射药力学强度与常规火药相当[12-13]。

图4 发射药力学性能测试曲线Fig.4 Curves of mechanical properties of gun propellants

表2 力学强度测试结果

2.4 超多孔发射药样品制备

利用RDX质量分数60%的发射药基础配方(理论火药力为920J/g、爆温2267K,比容1.170m3/kg,比热比1.28、平均燃气分子质量19),通过药型设计和建模,设计了超多孔结构发射药,并采用3D光固化聚合打印技术进行了超多孔发射药样品试制,见图5,药型尺寸为:厚度3mm、外径40mm、内孔直径1mm、弧厚2mm。

图5 超多孔发射药照片Fig. 5 Photos of multi-perforated gun propellant

由图5可见,基于光聚合固化3D打印技术,可以实现复杂结构发射药的制备。

图6为不同粒度试样内部形貌200倍及500倍SEM照片。由图6可见,质量分数为60%时,RDX颗粒分散均匀,致密性好,无明显缺陷,树脂固化状态好。

图6 不同粒度RDX样件断裂面微观形貌Fig. 6 SEM images of fracture surfaces of RDX samples with different particle sizes

3 结 论

(1)以RDX、光敏树脂为原材料,采用3D光固化聚合打印技术,制备出RDX基新型发射药,原理可行,拉伸强度、压缩强度和弯曲强度分别为6.46、36.1和10.2MPa,力学强度与常规发射药相当。

(2)通过物料特性、固化过程及制备技术研究,确认了3D光固化聚合打印技术可行性,并成功制备复杂结构发射药。