大型矿用挖掘机挖掘阻力分析及铲斗结构优化

2020-08-31王喆邓锐

王喆 邓锐

摘要:大型矿用挖掘机的工作过程实际上就是挖掘机的铲斗部分与被挖掘物料间相互作用的过程,铲斗的结构及状态直接影响到挖掘机整机所受的载荷。目前铲斗存在着阻力大、冲击大、满斗率低等问题,大大的限制了挖掘机的工作效率。通过对WK-55大型矿用挖掘机铲斗的三维建模,运用EDEM软件对其进行离散元仿真分析。研究了不同物料参数对大型矿用挖掘机挖掘阻力的影响。为提高大型矿用挖掘机的工作效率,对斗齿结构进行优化设计。挖掘阻力优化前的峰值为15.82kN,而优化后的峰值为14.26kN,降低了9.86%。挖掘质量优化前的峰值为30.07kg,而优化后的峰值为50.02kg,提高了66.35%。结果表明,经过优化的大型矿用挖掘铲斗结构更加合理。

Abstract: The working process of a large mining excavator is actually the interaction between the bucket part of the excavator and the excavated material. The structure and state of the bucket directly affect the loads of the excavator. At present, problems such as high resistance, high impact and low rate of full bucket exist in bucket, greatly limit the working efficiency of excavator. Through 3D modeling of WK-55 large mining excavator bucket, the discrete element simulation analysis is carried out by EDEM software. The influence of different material parameters on excavation resistance of large mining excavators is studied. In order to improve the working efficiency of large mining excavators, the bucket teeth structure is optimized. The peak value before optimization of excavation resistance is 15.82kN, while the peak value after optimization is 14.26kN, which is reduced by 9.86%. The peak value before optimization of excavation quality is 30.07kg, while the peak value after optimization is 50.02kg, which is increased by 66.35%. The results show that the optimized structure of large mining excavator bucket is more reasonable.

关键词:矿用挖掘机;铲斗结构;离散元法;挖掘阻力

Key words: mining excavator;bucket structure;discrete element method;excavating resistance

中图分类号:TD422.2 文献标识码:A 文章编号:1006-4311(2020)23-0143-06

0 引言

大型矿用挖掘机是矿场工作必不可少的工作设备[1,2]。铲斗作为挖掘机重要的组成部件,承载着挖掘物料的作用。铲斗在工作时受力复杂,结构安全是其设计时优先考虑的问题。目前对铲斗结构的设计一般是在某些工况下将铲斗视作一个单独个体进行考虑,然后在离散元软件中进行仿真模拟和在有限元软件中进行计算分析[3,4]。这种计算方法忽略了具体铲斗结构,只保留了部分工作部件。本文以WK-55型大型矿用挖掘机的铲斗为研究对象,拟在有离散元仿真的基础上,利用EDEM软件进行仿真。分析铲斗在不同情况下所受到的挖掘阻力变化,为铲斗结构的优化设计提供理论基础。

1 铲斗三维设计

大型矿用挖掘机的铲斗结构与普通液压挖掘机的铲斗结构有着很大的区别,因为它们工作环境的不同,挖掘物料有着很大的差别,所以結构上有着很大的区别。大型矿用挖掘机的铲斗主要由斗壁、斗齿、斗唇和斗底等部分组成。实际中的铲斗结构比较复杂,零部件大约有500个。以WK-55型大型矿用挖掘机的铲斗为研究对象,其结构的部分参数如表1所示。

以表1中的结构参数为基础,应用UG软件对WK-55型矿用挖掘机的铲斗进行三维建模。为了提高仿真效率,将相关尺寸缩小1000倍。铲斗的三维模型如图1所示。

2 离散元仿真接触模型

颗粒接触模型是离散元仿真的重要基础,是准静态下接触力学弹塑性的分析结果[5]。EDEM软件中有各种情况下的颗粒接触模型,利用不同的算法模拟出各种条件下的颗粒碰撞,能够有效的模拟出需要的碰撞条件。离散元仿真模拟的就是颗粒的碰撞,根据颗粒接触方式的不同,在离散元仿真中有硬颗粒接触和软颗粒接触两种。硬颗粒接触是假设颗粒表面受力比较小时,颗粒之间不发生明显的形状变化,而且它们的碰撞是在瞬间发生的。它只考虑两个颗粒之间的碰撞,不考虑多个颗粒之间的碰撞。软颗粒接触是离散元仿真中最常用的接触模型,它是当颗粒之间发生碰撞时产生变形,而且颗粒之间会发生重叠,在重叠部分有着大量的相互作用力。软颗粒模型拥有着大量的接触模型,而且在模拟数目庞大的仿真系统中,必须要用到它。

大型矿用挖掘机在挖掘过程中涉及的颗粒较多,而且颗粒之间会发生大量碰撞,故选用软颗粒接触模型。该模型在颗粒间设定了耦合器、滑动器、阻尼器和弹簧等。如果在切向上切向力大于屈服值,滑动器在法向力和摩擦力作用下实现两颗粒滑动。耦合器不引入任何力,用来确定发生接触的颗粒配对关系。软颗粒接触模型引入阻尼系数和弹性系数等参数来量化阻尼器、滑动器、弹簧的作用,如图2所示。

Hertz-Mindlin离散元接触模型是经典的非线性接触模型,适用大部分的工程仿真[6]。它能够反映出岩石与岩石之间,岩石与铲斗之间的碰撞特征,故在进行大型矿用挖掘机的挖掘过程仿真中选取Hertz-Mindlin模型。该模型的计算方法为:假设两球形颗粒的半径分别为R1和R2,则这两球形颗粒发生碰撞时,其接触的法向重叠量为

颗粒之间的接触面是圆形,可以得出其接触半径为

3 离散元仿真分析

3.1 离散元仿真模型建立

大型矿用挖掘机的铲斗材料采用Q460E钢。它的作业对象是岩石及其它土壤,其物理参数如表2所示。挖掘过程实际上就是挖掘机的铲斗与挖掘物料颗粒之间相互作用的过程,其接触参数如表3所示。

根据表2和表3的相关参数在EDEM软件中建立的挖掘过程仿真模型如图3所示。

3.2 物料参数对挖掘阻力的影响

颗粒密度对于挖掘机的工作效率有很大的影响。由于土槽容积和铲斗容积是一定的,有必要研究颗粒密度对挖掘阻力的影响。在保持其它参数不变的情况下,分别取颗粒密度为1000kg/m3、1500kg/m3、2000kg/m3、2500kg/m3、3000kg/m3,对挖掘机的挖掘过程进行离散元仿真分析,其颗粒密度对挖掘阻力的影响如图4所示。由图4可知,挖掘阻力随着颗粒密度的增大而大幅度的上升,挖掘阻力的最大值分别为1069N、1602N、2179N、2786N、3432N,几乎是呈线性分布,由此得知颗粒密度对挖掘阻力的影响是显著的。这是因为物料的颗粒密度影响着物料重量,增大了物料之间的压力。

剪切模量是岩石的重要物理参数,为阐明其对挖掘机挖掘过程的具体影响,在EDEM软件中进行了仿真分析。弹性模量的范围大致为3GPa到50GPa,泊松比范围为0.12到0.35,所以剪切模量的范围确定为2.5GPa到4GPa。在保持其它参数不变的情况下,分别取剪切模量为3GPa、3.2GPa、3.4GPa、3.6GPa、3.8GPa,对挖掘过程进行离散元仿真分析,其剪切模量对挖掘阻力的影响如图5所示。由图5可知,剪切模量对挖掘阻力具有一定的影响,挖掘阻力的最大值分别为3126N、3072N、3202N、3925N和4695N。在剪切模量增大的开始阶段,挖掘阻力变化不是特别明显,但随着剪切模量继续增大,挖掘阻力显著增加。在仿真过程中发现,随着剪切模量的增加,仿真时间会越长。

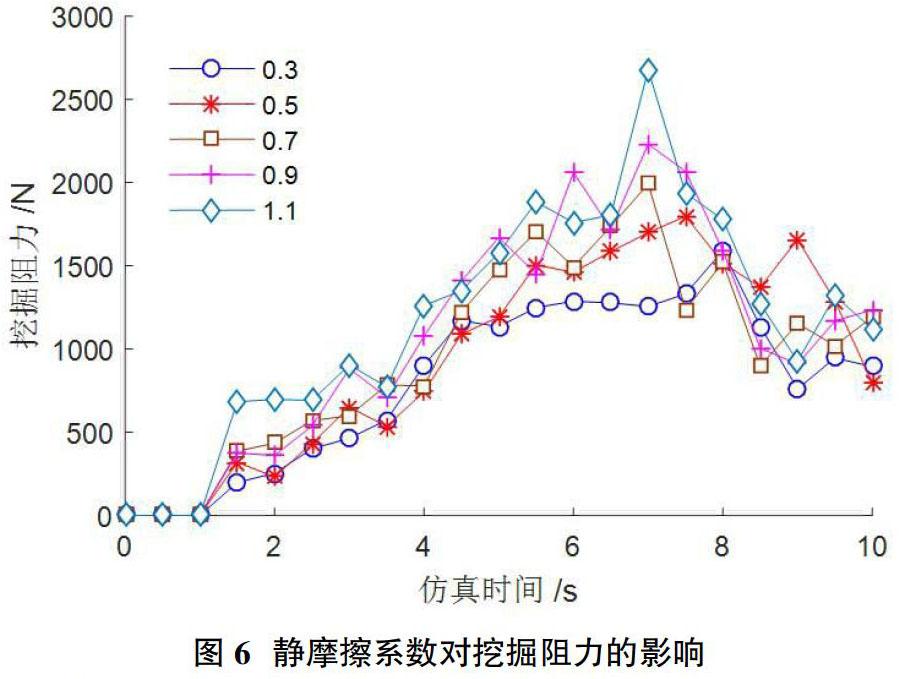

摩擦系数对于挖掘过程也有影响,因为铲斗会和物料颗粒产生巨大的摩擦力,而摩擦系数对于摩擦力有着巨大的影响,因此有必要研究摩擦系数对于挖掘工作的影响。摩擦系数分为静摩擦系数和动摩擦系数,先研究静摩擦系数对于挖掘工作的影响。岩石的静摩擦系数一般在0.5到1之间。在保持其它参数不变的情况下,分别取静摩擦系数为0.3、0.5、0.7、0.9、1.1,对挖掘过程进行离散元仿真分析,其静摩擦系数对挖掘阻力的影响如图6所示。由图6可知,静摩擦系数的改变对于挖掘阻力有一定的影响,挖掘阻力的最大值分别为1592N、1798N、1992N、2231N和2678N,挖掘阻力随着静摩擦系数的增加而增加。

为了研究动摩擦系数对于挖掘阻力的影响,查阅相关文献可知,动摩擦系数一般大于0.1。在保持其它参数不变的情况下,分别取动摩擦系数为0.1、0.15、0.2、0.25、0.3,对挖掘过程进行离散元仿真分析,其动摩擦系数对挖掘阻力的影响如图7所示。由图7可知,动摩擦系数的改变对于挖掘阻力的影响不明显。随着动摩擦系数的增长,挖掘阻力的峰值却有上有下,结合物料颗粒随机分布的情况,说明了动摩擦系数对于颗粒之间的连接性不是很强,对挖掘阻力的影响不是很大。

由于岩石颗粒在雨雪天气下会发生粘结现象,因此需要进一步研究颗粒表面能对挖掘阻力的影响。这里选用Hertz-Mindlin with JKR模型,该模型考虑到接触区中的范德华力,其理论计算公式为[7,8]

物料颗粒表面能尚无统一标准,在保持其它参数不变的情况下,根据相关经验分别取颗粒表面能为100、200、300、400、500,对挖掘过程进行离散元仿真分析,颗粒表面能對挖掘阻力的影响如图8所示。由图8可知,颗粒表面能对于铲斗的挖掘阻力的影响并不是特别明显,因为颗粒表面能影响的是分子间的化学键,对于颗粒之间的吸引或者排斥并没有影响。而且实际的颗粒表面能比较小,因此可以忽略颗粒表面能对挖掘阻力的影响。

综上所述,物料属性对大型矿用挖掘机的挖掘阻力存在一定影响。物料属性属于大型矿用挖掘机作业对象的固有属性,是无法改变的,为提高大型矿用挖掘机的工作效率,需要从铲斗结构设计方面考虑。

4 铲斗结构优化设计

4.1 铲斗优化模型

铲斗结构对于大型矿用挖掘机有非常重要的作用,它影响着挖掘机的工作效率。在使用EDEM软件对挖掘过程进行离散元分析中发现,大型矿用挖掘机在挖掘过程中的最大挖掘阻力出现在第6s时,其应力云图如图9所示。

由图9可知,应力最大值部分出现在斗壁和斗齿。由于斗壁表面有筋板和肋板加强,不容易失效,这里不对其进行分析。斗齿受力大,且直接與物料接触,容易发生断裂等失效形式,故需对斗齿部分进行分析,并进行优化设计。将斗齿受力分为两个部分,其中向上的力为7.2×105N,抗压作用力为2.19×106N,应用UG软件对铲斗结构进行有限元分析[9-11],斗齿载荷图和应力云图分别如图10和图11所示。

斗齿的屈服极限为460MPa,许用应力表达式为[12,13]

式中:n为安全系数,安全系数的取值范围一般为1.5到2。

安全系数取值为2,则许用应力为230MPa。由图11可知,斗齿的最大应力为286MPa,已经超过材料的许用应力值,容易发生断裂现象,所以必须对大型矿用挖掘机的斗齿结构进行优化设计。在保证铲斗斗容满足标准体积范围内,对铲斗结构进行优化设计[14,15],优化前后的相关参数值如表4所示。

根据表4中优化后的铲斗结构参数,在保证斗齿斗尖系数不变的情况下,将斗齿受力最大的部分加厚5mm,然后对其进行有限元分析。优化后的斗齿应力云图和铲斗结构图分别如图12和图13所示。由图12可知,斗齿的最大应力为184MPa,满足材料的许用应力值。

4.2 离散元仿真对比分析

为了验证优化模型的正确性,将其与原模型进行对比分析。在保证挖掘轨迹和其它相关参数一致的情况下,使用EDEM软件对优化前后的大型矿用挖掘机的挖掘过程进行仿真模拟,优化前后的铲斗受力云图如图14和图15所示。由图14和图15对比分析可知,大型矿用挖掘机铲斗的受力峰值优化后较优化前有所减小,验证了优化模型的正确性。

优化前后挖掘机的挖掘阻力变化曲线如图16所示。由图16可知,优化前的挖掘阻力峰值为15.82kN,而优化后的挖掘阻力峰值为14.26kN,降低了9.86%。优化后的挖掘阻力峰值相对优化前的挖掘阻力峰值小,从而验证了优化模型的有效性。优化前后挖掘机的挖掘质量如图17所示。由图17可知,优化前的挖掘质量峰值为30.07kg,而优化后的挖掘质量峰值为50.02kg,提高了66.35%。优化后的挖掘质量远大于优化前的挖掘质量。

综上所述可知,优化后的铲斗结构在挖掘阻力和挖掘质量性能方面均优于优化前的铲斗结构。经过优化的大型矿用挖掘铲斗结构更加合理。

5 结论

通过对WK-55大型矿用挖掘机铲斗的三维建模,运用EDEM软件对其进行离散元仿真分析。研究了不同物料参数对大型矿用挖掘机挖掘阻力的影响。挖掘阻力随着颗粒密度的增大而大幅度的上升,几乎是程线性分布。剪切模量对挖掘阻力具有一定的影响,在剪切模量增大的开始阶段,挖掘阻力变化不是特别明显,但随着剪切模量继续增大,挖掘阻力显著增加。挖掘阻力随着静摩擦系数的增加而增加。

为提高大型矿用挖掘机的工作效率,对斗齿结构进行优化设计。在保证挖掘轨迹和其它相关参数一致的情况下,使用EDEM软件对优化前后的大型矿用挖掘机的挖掘过程进行了仿真分析。挖掘阻力优化前的峰值为15.82kN,而优化后的峰值为14.26kN,降低了9.86%。挖掘质量优化前的峰值为30.07kg,而优化后的峰值为50.02kg,提高了66.35%。经过优化的大型矿用挖掘铲斗结构更加合理。

参考文献:

[1]孔翔.大型矿用挖掘机铲斗结构优化设计[D].大连理工大学,2018.

[2]刘宝,冯志友,莫帅.正铲液压挖掘机工作装置的动力学分析与仿真[J].机械传动,2018(6):115-119.

[3]Rashi Tiwari, Jeremy Knowles, George Danko. Bucket trajectory classification of mining excavators[J]. Automation in Construction, 2013(31): 128-139.

[4]李洪,李光,宁晓斌.挖掘机铲斗与松散岩石挖掘阻力研究[J].机电工程,2019,36(2):164-167.

[5]高耀东,严鹏贺,陆家山,等.运用EDEM_FEM耦合方法的电铲铲斗强度分析[J].煤炭工程,2017(10):126-132.

[6]王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

[7]孙伟,孔翔,宋学官,等.物料颗粒参数对大型矿用挖掘机挖掘阻力影响的仿真研究[J].矿山机械,2018,45(2):18-24.

[8]杨旭,李冰,徐武彬,等.装载机铲装过程仿真的物料堆建模方法研究[J].机械设计与制造,2018(5):124-130.

[9]张泽璞,陶桂香,衣淑娟,等.板蓝根收获机挖掘铲的设计与有限元仿真分析[J].农机化研究,2020(12):39-45.

[10]丁仁政.铲板式搬运车抬高箱的设计及有限元分析[J].煤矿机械,2020(2):1-3.

[11]何洋,李晓豁.基于Workbench挖掘式装载机铲斗有限元分析[J].煤矿机械,2018(5):171-172.

[12]Jungho Yoon, Jeonghwan Kim, Jongwon Seo, et al. factors affecting the loading efficiency of excavators[J]. Automation in Construction, 2014(48): 97-106.

[13]程中修.液压挖掘机铲斗的失效分析和改进设计[D].山东大学,2016.

[14]王金武,李响,高鹏翔,等.胡萝卜联合收获机高效减阻松土铲设计与试验[J].农业机械学报,2020(4):1-14.

[15]陈凯,高彦玉,杨陆强,等.振动铲式马铃薯收获机的设计与仿真分析[J].农机化研究,2018(10):44-50.