PT70卷烟机运行参数对烟支重量稳定性影响及优化

2020-08-31钱文聪李丹杨丽霞

钱文聪 李丹 杨丽霞

摘 要:PT70卷烟机运行参数中小风机转速、回丝量以及VE风室负压是对烟支重量稳定性影响较大的运行参数。通过实验以获得烟支重量标准偏差,从而确定各运行参数对烟支重量稳定性的影响,并以此为依据,对运行参数进行优化,以提高烟支重量稳定性。

关键词:卷烟机;运行参数;重量稳定性

中图分类号:TS43 文献标志码:A 文章编号:2095-2945(2020)25-0077-04

Abstract: Roller speed of small fan, rate of recycling excess tobacco and negative pressure of VE are the operating parameters of cigarette maker that affect the stability of cigarette weight powerfully. The data of cigarette standard deviation getting from the experiment is researched to find out the relationship between the operating parameters and the stability of cigarette weight. And an optimization process is launched based on the relationship to enhance the stability of cigarette weight.

Keywords: cigarette maker; operating parameters; stability of cigarette weight

PT70卷烟机是国内卷烟生产企业广泛使用的设备[1],其烟支的重量控制是卷烟生产工艺中一个极为重要的环节。烟支重量直接决定了卷烟的抽吸口数,进而影响了烟气焦油含量、卷烟吸阻等烟支特性[2]。提高烟支重量稳定性能够降低烟支的差异性,这对烟支品质具有积极影响。

烟支重量稳定性的量化采用的是重量标准偏差,重量标准偏差越小则说明重量稳定性越好。烟条形成的质量是影响烟支重量标准偏差的重要方面,当烟条形成时,若其密度分布均匀,烟丝密实,可使烟条最终经过平准器修剪后,质量密度较为均匀,从而降低重量标准偏差。因此考虑对PT70卷烟机烟条形成过程中影响较大的小风机转速、回丝量以及VE风室负压三个运行参数进行优化,以降低重量标准偏差,提升烟支重量稳定性。

1 烟条形成工艺过程及优化参数选取

PT70卷烟机烟条形是在该套设备的VE部分完成,烟条形成的工艺过程是[3]:烟丝由陡角提升输送带送入堆料槽,针辊按照生产速度比例从堆料槽中梳取烟丝,弹丝辊则将针辊梳取的烟丝剥离,均匀地铺在烟丝输送带上,由输送带送至风分装置,风分装置中有喷射气流作用,质量较重的烟丝结团和烟梗落入螺旋回梗机构,被送至二次风分装置,质量较轻的烟丝被气流吹向抛丝辊,经抛丝辊和气流共同作用被抛向负压室吸丝带,在负压作用下,烟丝被吸附于吸丝带上向下游输送,经平准器修剪后,经过烟舌等机构压缩后进入SE部分,形成烟条。

卷烟机烟条形成主要与VE的几个运行参数有关:小风机转速、回丝量以及VE风室负压。小风机转速决定着风分装置中喷射气流的强弱,这一方面影响着经抛丝辊吹向吸丝带烟丝分布的均匀性,另一方面影响着不均匀烟丝团和梗签的剔除,从而影响烟条形成的质量;回丝量决定着烟丝的供给量;VE风室负压决定着从喷射气流中吸取烟丝和输送烟条的能力。这几个运行参数直接影响着烟条形成的质量,从而影响着烟支重量的稳定性。为了稳定烟支重量,降低重量标准偏差,需要对这几个参数进行优化。这里烟支重量的稳定性指标采用重量短时标准差作为指标。

2 试验

选定的试验设备为生产某牌号细支产品的PT70卷烟机进行,设定不同的运行参数梯度:小风机转速(800控制脉冲、900控制脉冲、950控制脉冲、1000控制脉冲、1050控制脉冲、1100控制脉冲、1200控制脉冲),回丝量(100控制脉冲、150控制脉冲、200控制脉冲、250控制脉冲、300控制脉冲、350控制脉冲、400控制脉冲、500控制脉冲),VE风室负压(-80MPa、-85MPa、-90MPa、-95MPa、-100MPa、-105MPa、-110MPa)。通过变换运行参数组合,获得不同运行参数下的重量短时标准差,以研究这三个运行参数对烟支的重量稳定性影响。实验时保持其他运行参数不变,包括生产速度,同时保证所使用的烟丝为同一批产品。

3 运行参数与烟支重量稳定性的关系

为使后文叙述及图表表达清晰方便,小风机转速以N表示,回丝量以B表示,VE风室负压以F表示,烟支重量标准差以E表示。考虑到小风机转速是连续变化;回丝量的调整过程是由电机加减速连续变动实现的;风室负压的调节是通过改变风门开度来实现的,风门开度的调节则是一个连续的过程;并且在这几个参数变化期间重量短时标准差未出现跃变,亦可认为变化是连续的,重量短时标准差特征曲线也应该是平滑连续的。因此实验数据采用三次樣条曲线插值即可获各参数重量短时标准差特征曲线。

3.1 小风机转速与烟支重量稳定性的关系

小风机转速直接决定了风分装置中气流的强弱,该气流有两个作用,一个是分离烟丝和烟梗,另一个是为抛丝辊提供输送气流,以使烟丝输送至吸丝带下方。

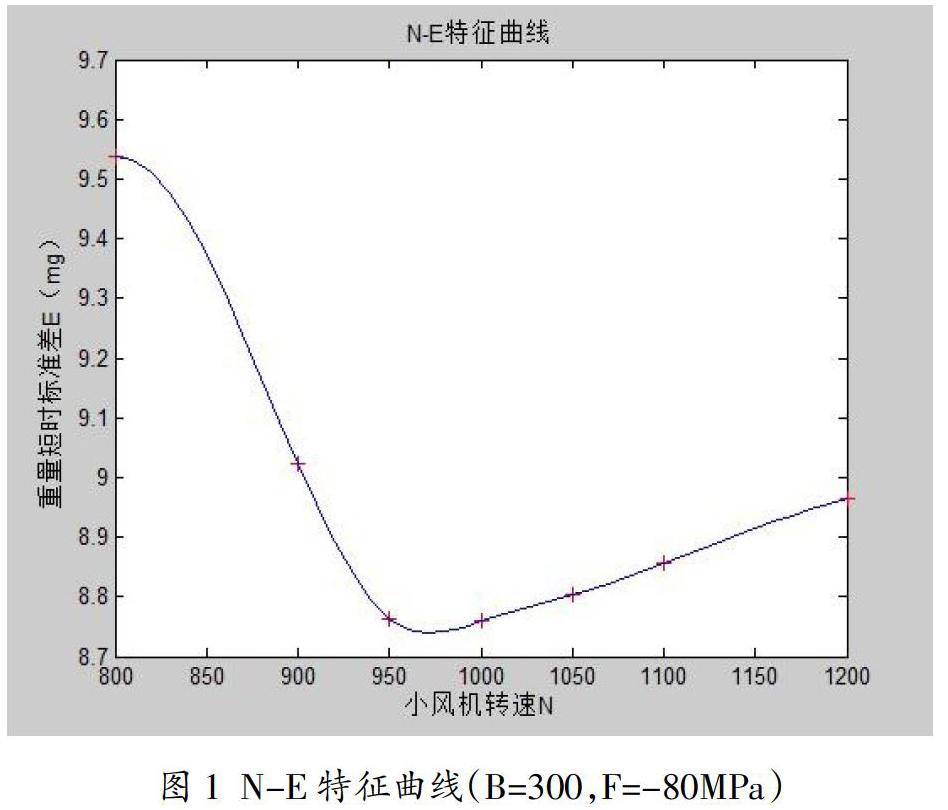

实验数据采用三次样条曲线插值即可获得小风机转速-重量短时标准差特征曲线,即N-E特征曲线。图1为回丝量B=300控制脉冲、VE风室负压F=-80MPa条件下的N-E特征曲线。

由图1可以看出,随小风机转速N的增加,重量短时标准差E迅速下降,重量的稳定性迅速提高,重量短时标准差E在达到谷底后,随小风机转速的增加又逐渐增大,重量稳定性逐渐降低。经分析,在到达谷底前,小风机转速较低,输送气流强度较低,烟丝分布均匀性较差,导致重量短时标准差E较大;在到达谷底后,输送气流强度已经能使烟丝获得较好分布均匀性,但较大的小风机转速又会导致风分气流过大,致风分过程烟梗及烟丝湿团等剔除不完全,使经抛丝辊送向吸丝带的烟丝纯净度不足,影响烟丝填充,从而导致重量短时标准差E增加,烟支重量稳定性下降。

3.2 回丝量与烟支重量稳定性的关系

回丝量的大小决定了卷烟机一定转速下烟丝供给量的多少,当烟丝供给量越大,其在吸丝槽中堆积的厚度就高,经过平整圆盘修剪下的烟丝也就越多[4]。

实验数据采用三次样条曲线插值即可获得回丝量-重量短时标准差特征曲线,即B-E特征曲线。图2为小风机转速N=900控制脉冲、VE风室负压F=-95MPa条件下的B-E特征曲线。

分析图2可以知道,在回丝量B较低的区间,重量短时标准差随回丝量增加迅速降低,当到达最低点后,无论回丝量如何增加,重量短时标准都几乎不再变化,也就是说回丝量进入了饱和区间。通过对设备的分析,在非饱和区间内吸丝槽中的烟丝堆积厚度随着回丝量的增加而增大,吸丝槽中较厚的烟丝可以使经平整圆盘修剪的烟条烟丝分布更加均匀,但是随着回丝量进入饱和区间,烟丝堆积厚度已经到达极限高度,故即便回丝量再增加,烟丝厚度也不会再变化,这就使得重量短时标准差基本不再变化,重量稳定性达到最高。

3.3 VE风室负压与烟支重量稳定性的关系

VE风室负压一方面起到从输送气流中吸取烟丝的作用,一方面也为吸丝带提供烟丝输送的负压吸力。

实验数据采用三次样条曲线插值即可获得VE风室负压-重量短时标准差特征曲线,即F-E特征曲线。图3为小风机转速N=950控制脉冲、回丝量B=350控制脉冲条件下的F-E特征曲线。

由图3分析可知,在VE风室负压F绝对值较小的区间,重量短时标准E随VE风室负压绝对值的增加迅速降低,这意味着重量的稳定性迅速提高,当重量短时标准达到最低点后,随VE风室负压绝对值的增加,重量短时标准又随之逐渐增大,即重量稳定性变差。经过对设备的分析,形成这样的F-E特征曲线是因为在E到达谷底前,随着VE风室负压绝对值的增加,吸丝槽能够更多的吸取输送气流中的烟丝,使得烟丝堆积厚度增加,这有利于在经过平整圆盘修剪后获填充更加饱满的烟条,同时,增加的VE风室负压绝对值也会使吸丝带在输送烟丝时,更少的掉落烟丝,从而获得较为均匀的烟丝分布。但当重量短时标准差达到最低点后,随着VE风室负压绝对值的增大,会导致烟丝在吸丝带和吸丝槽中被吸附得过紧,使得烟丝在吸丝带输送过程中运动出现卡阻,造成最终的烟丝填充质量下降,导致重量稳定性变差。

4 运行参数优化

参数优化的目的是获得最佳的重量稳定性,即获得最小的重量短时标准差。小风机转速、回丝量以及VE风室负压对重量稳定性的影响可以由N-E、B-E以及F-E特征曲线获得。由于各特征曲线是在其余两个运行参数确定的条件下获得的,当其余两个运行参数变动后,特征曲线也会发生变动。实际上当其余两个运行参数变动后,特征曲线仍然是相似的,其趋势没有发生改变,但是特征曲线形状和位置会有改变。由图1及图3可知,最小的重量短时标准差出现在N-E、F-E特征曲线的最低点。由于其余两个运行参数的变动会使特征曲线出现变化,虽然仍然是相似的,但特征曲线的最低点位置会发生变化,这就无法单独使用N-E或F-E特征曲线来获得最优的小风机转速N或VE风室负压F。由图2可知,B-E特征曲线只要回丝量B到达饱和区间就可以使重量短时标准差获得最小值,即便其余两个运行参数改变,仍然可以找到合适的回丝量B,使不同的B-E特征曲线处于饱和区间。所以优先对回丝量进行优化。

4.1 回丝量的优化

当小风机转速N或VE风室负压F改变后,可获得不同的B-E特征曲线,如图4所示,为不同小风机转速N或VE风室负压F条件下的B-E特征曲线。在N=900、F=-95MPa条件下,B-E特征曲线在B=300时开始进入饱和区间,在N=1000、F=-105MPa条件下,B-E特征曲线在B=280时开始进入饱和区间,进入饱和区间后重量短时标准差E几乎无变化,且处于最小值,实际上,当B=300时,各条件下的B-E特征曲线都能够进入饱和区间。考虑到回丝量越大,烟丝造碎程度越大,同时较高的回丝量会使回丝机构的堵塞风险变大,因此,满足饱和区间的最小回丝量就为最优值,故B=300为最优回丝量。

4.2 小风机转速及VE风室负压的优化

在回丝量确定为B=300控制脉冲的条件下,对获得的不同小风机转速N及VE风室负压F条件下的重量短时标准差E进行空间差值,从而可以获得对应的N-F-E曲面,对小风机转速及VE风室负压联合优化,以获得最小的重量短时标准差。

图5为N-F-E曲面的空间图像,图6为N-F-E等值图。由图5、图6可以看出N-F-E曲面为一个具有谷底的空间曲面,最小短时标准差区域对应的小风机转速N及VE风室负压值即为所需最优值。由于小风机转速N过小时,容易出现丝梗分离不完全的情况,二次风分装置中的烟丝含量会比较高,存在烟丝浪费,故将N的最优值选定为1000控制脉冲;而当VE风室负压值升高F,吸丝槽堵塞的风险就将增大,故VE风室负压F选定为-99MPa。

4.3 优化效果

通过上述优化过程获得的最优运行参数组合为N=1000、B=300、F=-99MPa。按新参数调整设备后,使设备运行一段时间,待设备稳定后重新获得重量短时标准差。优化前后各运行参数及重量短时标准差对比如表1所示。

经过优化,重量短时标准差由7.90mg下降到了6.16mg,下降了22.02%,烟支重量稳定性得到了提高,烟支质量获得提升。

5 结论

小风机转速、回丝量以及风室负压是影响烟支重量稳定性的重要运行参数,这几个参数对烟支重量稳定性的影响可以使用N-E、B-E及F-E特性曲线来表征。不同参数条件下的特征曲线趋势相同,但具体形状有所差别。N-E及F-E特性曲线趋势相似,E都是先随自变量参数增大先下降后上升;而B-E则是E先随自变量参数增大下降,在到达饱和区间后不再变动。三个参数的优化流程为:先优化回丝量B,而后对小风机转速N和风室负压F进行联合优化。经过优化,烟支重量短时标准差下降了22.02%,煙支重量稳定性得到了提高。

参考文献:

[1]李瑞平.PROTOS70卷接机组SE部分辅助驱动延时关闭节能改造[J].科技信息,2012(07):231-232.

[2]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.

[3]龚道平.ZJ17卷接机组供丝系统设计参数分析及改进[J].烟草科技,2014(10):24-27.

[4]唐小雪,陈智明,胡中军,等.卷烟机设备运行参数与烟支重量稳定性关系研究[J].企业科技与发展,2012(15):49-51.