全自动样品前处理平台及其控制系统

2020-08-31冉晶晶罗雅梅杨练根

冉晶晶,文 红,罗雅梅,王 斌,杨练根

(1 湖北工业大学机械工程学院,湖北 武汉 430068; 2 湖北省食品质量安全监督检验研究院,湖北 武汉 430068)

样品分析广泛应用于食品安全、药检、农残及生物医疗等研究领域[1-3]。样品前处理占整个样品分析过程总时间的61.0%[4],是一个非常耗时、繁琐且容易引入分析测定误差的过程。在消解法、溶剂提取和萃取等样品前处理技术中,溶液转移是各项研究实验的基础操作之一。样品前处理设备大多仍然以单一功能产品为主,特别是需要使用溶剂的样品前处理技术,大多有样品位置少,自动化程度低等不足之处[5-6]。多通道可调移液器[7]在一定程度上提高了移液效率,有效减少了人工操作的重复次数,但是其操作过程中仍需人工实现,这就导致实验中容易产生误差、耗时长、劳动强度大等问题。近年来出现的一种移液工作站[8]以机器代替人工实现整个移液工作,但是价格昂贵且功能单一。笔者综合溶剂处理技术与超声提取技术,设计一种具有多种溶剂、多个样品位置,超声提取[9-10]等功能的全自动样品前处理平台,实现自动化操作代替手工,提高了分析检测实验室的检测效率和检测结果的准确性。

1 样品前处理平台的工作原理

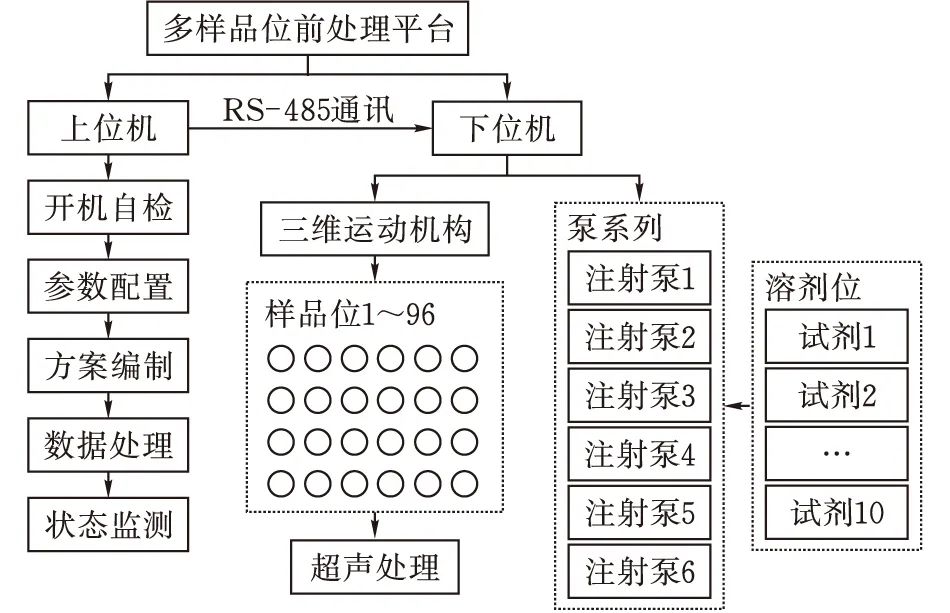

平台结构由机架、移液系统、三维运动机构、超声提取装置和电控硬件系统组成,具有10个溶剂位,96个样品位置,2个超声提取装置,可充分满足样品前处理过程中对溶剂的需求,并有效提高检测效率。平台的系统原理如图1所示,上位机具有用户界面和软件处理系统,与下位机通过RS-485串口方式进行通讯,控制注射泵、三维运动机构和超声提取装置,使其自动化完成相应的操作。

图1 样品前处理平台系统

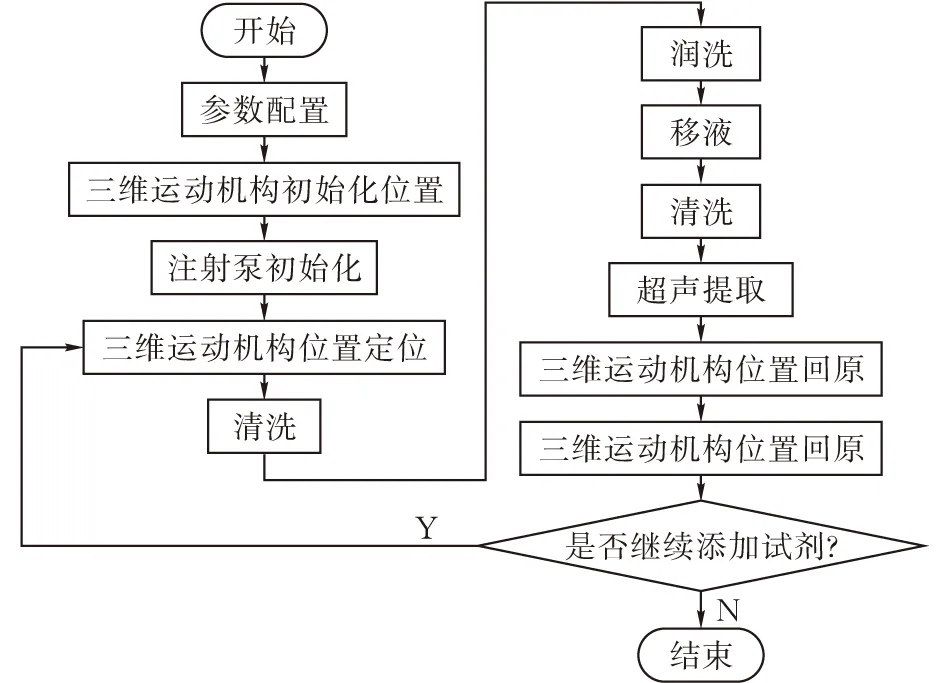

样品前处理平台采用上位机与下位机主从控制模式,用户在界面上编制样品前处理方案与实验方案,软件系统将方案转换成数据并处理。平台的工作流程如图2所示,三维运动机构带动移液针管,对废液槽和样品位置进行准确定位,完成溶剂的转移与配制。平台具有清洗、润洗和超声处理的功能,软件控制系统实现了整个过程的自动化操作。

图2 样品前处理平台工作流程

2 平台控制方案设计

2.1 移液控制系统

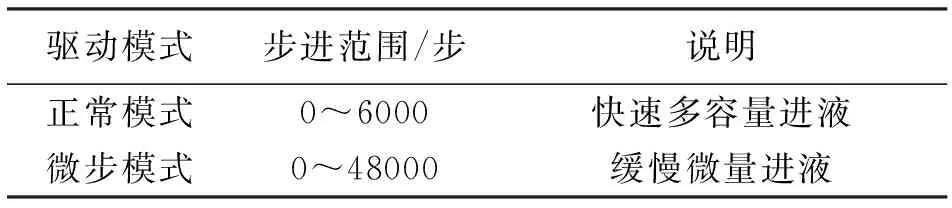

移液系统由注射泵、溶剂位、移液针管和管路系统组成,其核心控件是注射泵,由注射器、分配阀、驱动电机及电路部分组成。注射器的体积容量规格的范围为50 μL~50 mL,既能实现高通量液体转移,又能满足微量液体转移的需求。注射器电机驱动模式包括正常模式和微步模式,其电机步数范围如表1所示。

表1 注射泵电机驱动模式

不同电机驱动模式既可以实现微量进液,也可实现多容量进液,以步数的方式发送脉冲指令,可简化转移试剂体积与注射器电机脉冲之间的关系。在两种不同模式下,高精度注射泵步数与试剂体积数之间关系式:

(1)

其中:X为电机驱动活塞步数;V为注射泵最大容量;V1为所需要的溶剂体积;N为注射器满体积对应的总步数。

分配阀具有12个阀口,可配置10种溶剂,其中阀口1为空气端,处于常开状态;阀口2~11为试剂入口端,阀口对应的试剂种类根据实验需求进行配置;阀口12为试剂出口端。

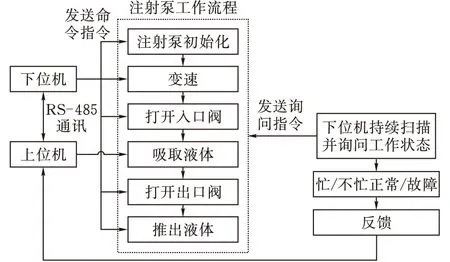

移液控制系统的原理如图3所示,上下位机之间通过RS-485串口通讯方式控制注射泵的工作过程。根据不同的实验要求随时改变所需转移的试剂体积,注射泵的吸液指令也将是一个变量。上位机将实验方案的数据转换成注射器电机步数,由软件系统生成注射器吸液指令发送至注射泵。其他步骤的指令均为固定格式,因此上位机下达指示指令之后,由下位机向注射泵发送动作指令。在注射泵整个工作过程中,下位机负责持续扫描询问其工作状态,直至注射泵返回“不忙”指令。下位机将结果反馈至上位机,以使上位机进行下一步指示。注射泵发生故障时,下位机也将故障结果反馈给上位机,上位机对故障信息作出处理。

图3 移液系统控制原理

2.2 传动控制系统

为减少手工操作,提高工作效率,本平台设计有96个样品位和6个移液针管。向样品管中添加试剂时,由三维运动机构带动移液针管对样品位置进行准确定位。传动系统硬件部分主要由步进电机、电机驱动器、继电器、接近开关和控制系统组成。

本样品前处理平台共有96个样品位置,分为样品区域1和样品区域2。规定样品区域具有3个X轴坐标值,分别代表x0废液槽位置、x1样品区域1的位置、x2样品区域2的位置;样品区域具有9个Y轴坐标值,分别代表y0废液槽位置,y1至y8第一排至第八排样品位置。其中x0与y0的交点为传动系统原点位置,即废液槽的中心。传动系统定位示意图如图4所示,图中X、Y轴上标注的位置均安装接近开关传感器,方便传动系统定位校准。

图4 传动系统定位

在进行样品前处理实验之前,平台由用户在界面上进行方案编制,软件系统对方案进行数据转换和处理,生成指令发送至下位机,下位机控制电机驱动器将脉冲发送至步进电机。在进行清洗、润洗和超声实验工序时,移液针管在原点的位置。移液工序的位置定位则与实验中规定的前处理样品的位置区间有关,其传动系统的移液定位过程如下:1)用户确定待处理样品区间[I,J];2)计算出样品起始数I所在样品区域、所在排数yn;3)若起始数所在样品区域为1,则X轴方向左移x1,Y轴方向前移Δy+(yn-1)×Δx;若起始数所在样品区域为2,则X轴方向右移x2,Y轴方向前移Δy+(yn-1)×Δx;4)计算出样品终止数J所在样品区域、所在排数ym;5)若起始数和终止数所在样品区域一样,则在第(3)步基础上,Y轴方向逐次前移Δx,直至第ym排,若起始数和终止数所在样品区域不同,即起始数所在样品区域为1,终止数所在样品区域为2,则在第(3)步基础上,Y轴方向逐次前移Δx,直至y8,在X轴方向右移x1+x2,Y轴方向后移7Δx至y1,到达样品区域2的第一排位置,最后Y轴方向逐次前移Δx,直至第ym排;6)移液工序完成,返回原点位置。

2.3 超声控制方案

超声提取技术是一种重要的样品前处理技术,利用超声产生的热效应、机械动作使样品内部的可溶性物质快速释放、扩散并溶解进入溶剂中。超声波处理可使混合溶液达到分层效果,为后续分析处理做准备。

超声提取装置具有手动按钮控制和自动化控制两种方式。两者的控制原理是相同的,都是由上位机发送超声指令至下位机,下位机通过继电器控制超声提取装置,对样品进行一定时间、一定功率的超声处理。所不同的是。前者通过按钮控制,可单独调用平台的超声功能,由用户掌握超声时间,可随时启用或终止,提高了超声提取装置的利用率,且操作方式比较灵活;后者由用户在编制样品前处理方案时设置相关参数,启动开始实验按钮后,平台自动完成设备清洗、溶剂转移、机械传动和超声处理等一系列工序,无需中途手动介入。

3 控制系统软件设计

3.1 软件系统的功能模块

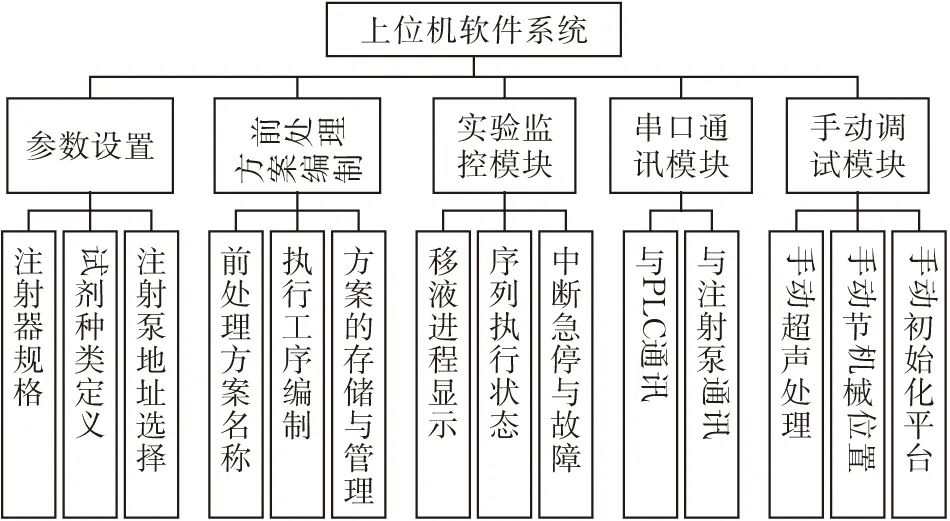

平台的上位机系统要完成实验流程的设计、前处理方案信息的管理,并对平台实验状态进行监控和显示。设计出软件系统功能如图5所示。整个系统的功能分为5个模块。这些模块之间是相互交叉且具有逻辑递进的关系。例如:将参数设置模块输入的试剂名称生成一维数组嵌入到前处理方案编制和实验序列编制模块中调用,方便用户操作;串口通讯模块需要的指令均在实验主程序模块生成等。

图5 软件系统的功能结构

3.2 实验技术方案

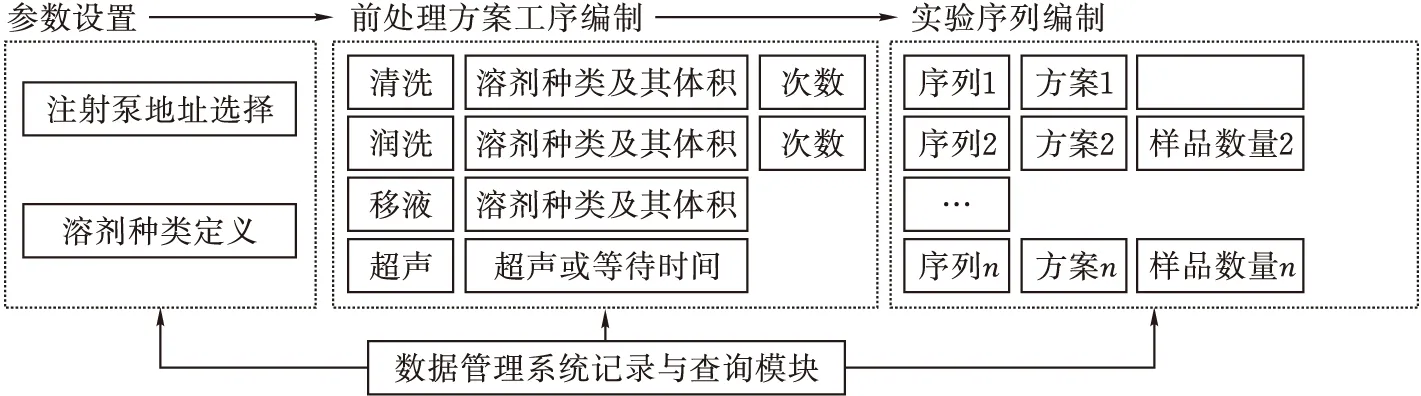

软件系统控制平台实现自动化移液与超声提取功能,在开始实验之前需要进行参数设置、样品前处理方案编制及实验序列编制。

3.2.1 参数设置模块平台具有6个注射泵,其对应设备地址号为1—6。首次使用需在参数设置模块中对试剂名称进行定义并保存,后续使用时系统将默认读取试剂信息。当更改试剂瓶中的溶剂类型时,参数设置模块中对应的试剂名称也应更改并保存。

3.2.2 前处理方案编制模块为消除溶剂之间的交叉污染、提高溶液配置精度、加快检测效率,设计了样品前处理平台的实验流程。该流程具备自动清洗和校准溶剂体积的功能,包括以下几个工序。

1)清洗:由用户选择一种试剂作为清洗剂,注射泵通过多次吸液吐液,清除气泡与杂质,并将注射器内壁和出液管道内部完全填充清洗剂,消除交叉污染。

2)润洗:选用即将向样品管中添加的试剂作为润洗试剂,使注射泵进行多次吸液吐液操作,将注射器内壁和出液管道内部完全填充所需试剂,确保精确的试剂体积数。

3)试剂添加:将所需试剂添加到待处理的样品管中,通过控制步进电机,使三维运动机构带动移液针管,对样品序列位置进行定位。

4)超声提取处理:超声提取处理使样品内部的可溶性物质快速释放、扩散并溶解进入试剂中,加速实验过程。此外超声波处理可使混合溶液达到分层效果,为后续样品分析做准备。

大多数样品前处理实验均需要使用多种试剂,向样品中每添加一种试剂均需执行上述工序,数据管理模块对前处理方案进行保存、修改或另行保存等操作处理。

3.2.3 实验序列编制模块完成参数设置和前处理方案编制之后,才能进行实验序列编制,其软件系统原理如图6所示。为了增加本平台的适用范围,提高工作效率,设计了实验序列编制模块。每个实验序列包括实验方案、实验处理样品数量、序列执行状态三个参数。样品处理数量范围为1~96 位,序列执行状态分为“已完成”“进行中”“等待”三种。

图6 实验序列编制软件系统

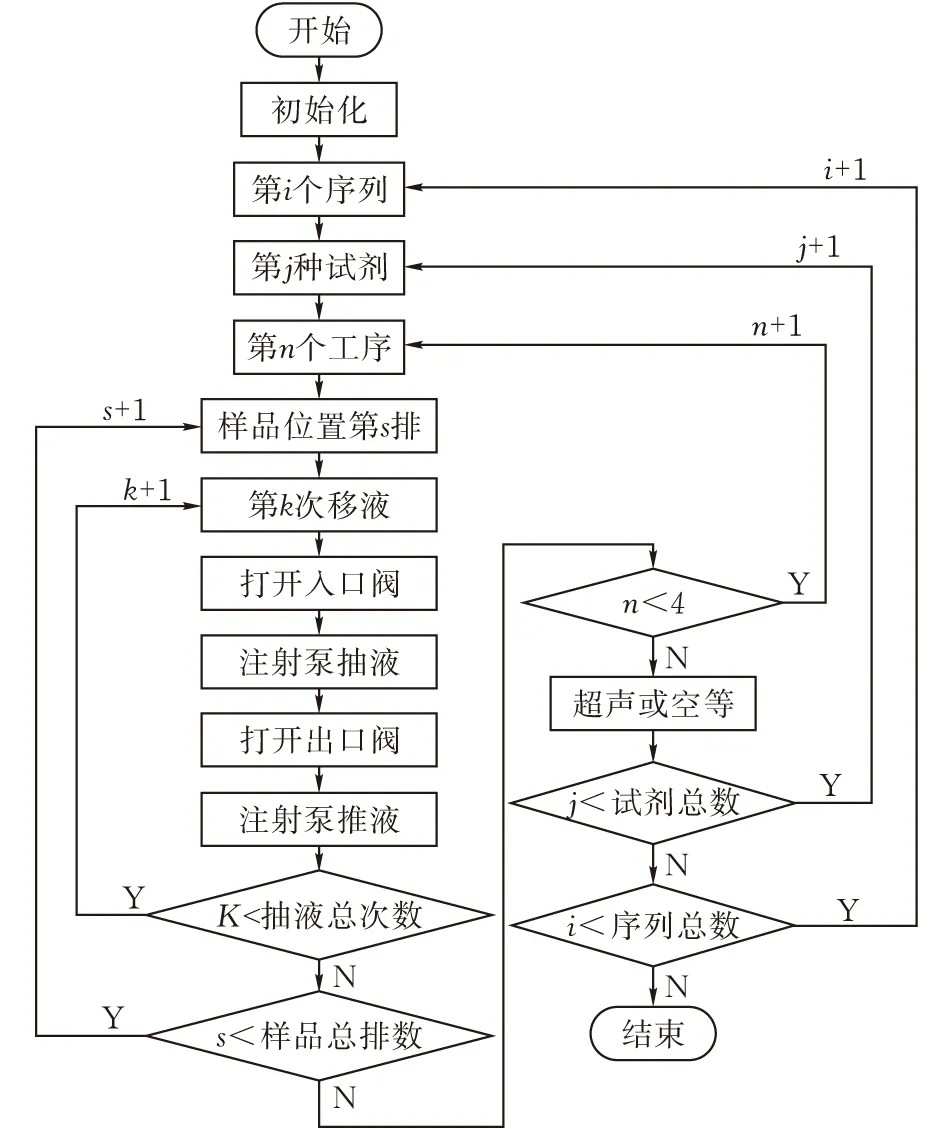

3.3 平台实验状态机设计

状态机是LabVIEW程序设计中最常用的设计模式之一,常用在诊断、过程检测和控制等算法中。状态机主要由一个主循环和一个Case结构组成,利用移位寄存器来实现状态的跳转。结合样品前处理平台的功能需求,分析得到平台实验流程的5个循环结构,包括实验序列数循环、试剂数循环、工序循环、机械移动循环、移液次数循环.平台可通过控制按钮对实验状态机进行启动、暂停、继续、停止等中断操作。实验状态机程序流程如图7所示,其中变量i、j、n、s、k的初始值均为1,最大值由样品前处理方案和实验序列方案的参数计算而得。

图7 平台实验循环流程

4 平台性能测试与分析

对样品前处理平台的移液性能进行测试,得到其移液精度,测试条件如表2所示。

表2 前处理平台性能测试的实验条件

在室温25℃的条件下,以蒸馏水作为移液精度的测量介质。测量仪器为电子精密天平秤,最大称重为250 g,最小读值为0.0001 g,具有精度高,操作方法简单的优点。选用规格为100 mL的烧杯作为测量出液质量的工具。在检验此移液模块的移液精度时,采用各通道输入的理论体积与输出的实际体积差值的方法。

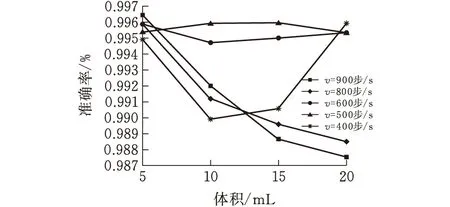

经测试发现,平台移液精度的影响因素包括注射器的吸吐液速度和软管长度。注射泵默认的初始速度为900步/s。由于吸液管道的内径只有1.6 mm,当注射泵吸液速度为900步/s时,注射器内产生大量气泡,而当速度降低时,气泡数量变少。因此,测试了吸吐液速度分别为900、800、600、500、400 步/s时的移液精度,每种速度下选择5 ,10,15,20 mL四组不同体积的理论值,各理论值测量10组数据。计算每组实验值的平均绝对误差,获得不同吸吐液速度下移液精度的准确率(图8)。

图8 不同吸吐液速度下移液精度的准确率

实验现象表明,速度越低噪音越大,工作效率也随之降低,而移液精度却没有明显上升,考虑移液速度过大带来的气泡问题,故选择吸吐液速度为600步/s。由准确率曲线拟合一次方程作为补偿函数,优化吸吐液指令算法:

y=0.995x-0.0768

(2)

式中:y表示理论体积值,即用户编制前处理方案时输入的体积数;x表示注射泵实际的吸液值。

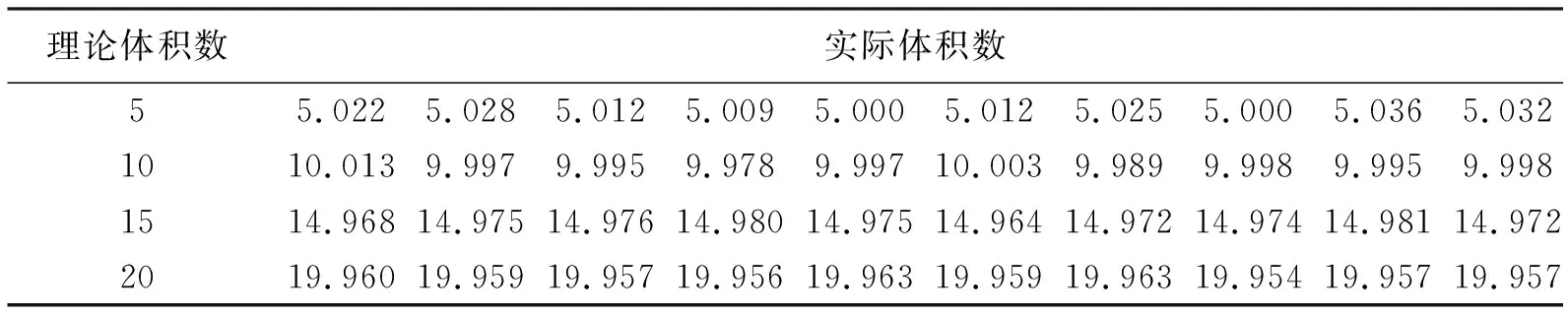

测得平台的实际移液数据如表3所示,可见移液精度范围达到了±0.05 mL。

表3 吸吐液速度600步/s下的体积测量值 mL

5 结论

基于溶解法设计的样品前处理平台可以批量处理96个样品,配制10种溶剂,满足前处理实验中对溶剂的需求。平台综合了溶剂处理与超声提取技术,加快了溶剂与样品之间的融合,提高样品前处理效率。自动化清洗和润洗操作,可避免溶剂之间的交叉污染,并保证了溶液配制的精度。该平台自动化程度高,可广泛应用于基于溶解法的样品前处理技术,弥补了手工配制溶液所带来的劳动力大、效率低、误差源较多、反应时间较长等不足。