降低脱硫厂用电率的创新探索与实践

2020-08-31许智莹

许智莹 陈 婷 刘 凌

上海上电漕泾发电有限公司

0 引言

随着国家对生态环境保护的不断重视,环保指标也在不断提高,这就要求燃煤电厂对脱硫系统的运行管理更精细化。但由于系统复杂,系统设备多,现有的湿法脱硫存在能耗高问题[1],因此,在实现排放最优的前提下,如何优化运行,降低厂用电,同时保证安全、高效的生产是湿法脱硫研究的热点。

影响脱硫环保、经济指标的主要参数包括:吸收塔浆液pH 值、吸收塔液位、浆液密度、浆液循环泵等。目前,脱硫系统运行优化的研究主要体现在设备优化、控制优化、浆液优化等方面,如刘军等[2]研究了浆液循环泵组合方式、浆液pH 值和吸收塔液位对脱硫效率的影响,并根据脱硫系统总成本得出最优运行方式;文献[3-4]系统分析了设备运行特点与能耗特性,据此提出了降低能耗的有效运行方案;张启玖等[5]详细论述了吸收塔石膏浆液pH值和吸收塔液位自动控制策略;郝润龙等[6]通过建立数学模型,优化浆液循环泵的组合以实现脱硫系统节能降耗和优化增压风机的运行。

本文以某电厂1 000MW 机组为对象,通过浆液循环泵的组合优化与吸收塔液位pH值的智能控制,加强专业协同管理、目标管理[7-9]、过程管理,推动脱硫由“排放指标合格”向“排放指标合格、厂用电率下降”的转变。

1 1 000MW机组脱硫运行工况

某燃煤电厂分别于2014 年、2015 年实施了机组超净排放工程。工程集成了湿式电除尘器、低氮燃烧技术、高效脱硫技术、SCR脱硝系统优化改造、管式MGGH技术,大幅降低了粉尘、SO2、氨氮化合物污染排放浓度,实现了排放优于国家燃机标准,此外,SO3、白色烟羽及PM2.5的协同治理也取得了良好效果。

为满足运行要求,对浆液循环泵与增压风机进行了扩容改造,但扩容导致了脱硫厂用电率上升。经统计,2016年、2017年脱硫厂用电量分别为10 566万kWh、11 886万kWh,呈上升趋势。表1为2018年上半年脱硫厂用电率,均值均超过1.10%。

表1 2018年1月至6月脱硫厂用电率

创新脱硫运行方式、强化设备管理、降低设备厂用电率成为亟待解决的核心问题。

2 脱硫系统运行优化

1)建立多台浆液循环泵优化组合方案,推进管理可视化

浆液循环泵是脱硫系统耗电大户,且每台泵的功率不同,如果泵的运行组合仅凭个人经验操作,会造成不必要的电力浪费。

经反复试验与分析,制订了浆液循环泵节能优化措施,规定在不同负荷和吸收塔进口SO2浓度下浆液循环泵的运行组合,即将泵的组合表单化,见表2。通过该形式的可视化管理,指导值班员根据工况科学组合泵的启停。通过检验可知,实施这一方法后,浆液循环泵耗电量平均每台机由1 831 MWh降至1 550 MWh,取得了较好效果。

2) 以浆液pH 值自动控制为手段,强化智能控制管理

在以往的控制中,浆液供给泵处于浆液量控制方式,由运行人员手动设定浆液量来调节pH值,故工作量较大,且手动调节极其依赖运行经验,当运行人员经验不足时,容易造成pH值大幅振荡、石灰石浆液输送泵反复启停,浪费电力。

通过观察和研究,在确保洁净排放的前提下,采用烟气量和入口SO2浓度的乘积值(理论供浆量)作为供浆量的前馈,用pH 值偏差为输入的PI 控制器来缓慢修正以克服烟气量和入口SO2变化带来的扰动,从而降低石灰石用量及球磨机电耗。pH 值自动控制逻辑见图1。

表2 不同负荷和吸收塔进口SO2浓度下浆液循环泵的启动组合

图1 浆液pH值自动控制逻辑

此后,还修订了《石灰石管理流程》,采用自动和人工相结合的控制方式,并建立自动控制与人工控制相结合的管理制度,使pH 值控制管理常态化。

低负荷时,由于烟气量较小,所需的浆液量也少,当浆液流量小于10 t/h 时,控制系统切手动,由运行人员手动控制浆液量;当浆液流量大于10 t/h且超出控制死区后,控制系统切自动,实现浆液pH值的全负荷目标控制。此外,系统吹扫结束后,值班员将调节投入自动,弥补了自动控制系统应对外界突变能力的不足。

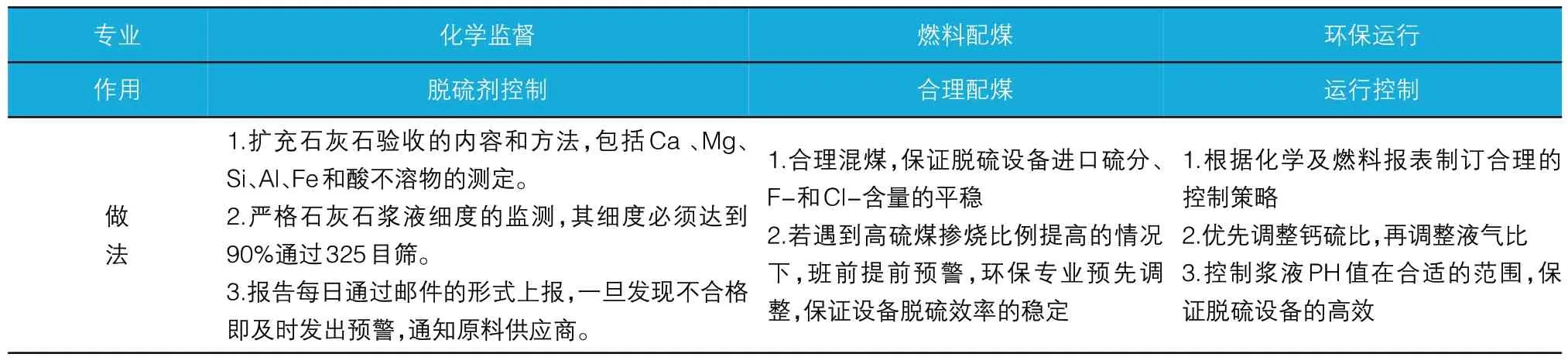

3) 建立各专业协同工作管理模式,提高管理效率

脱硫系统的平稳运行与其他专业息息相关,仅由环保专业关注脱硫会造成资源浪费、安全隐患等,为此,脱硫系统管理模式的再造重新明确了各专业职责,强化了信息收集和沟通,畅通了信息网,提高了管理效率。表3为各专业分工协作内容。

多个专业的共同配合,实现了脱硫精益化管控,有效保证了设备的高效运行,节约了脱硫厂用电。

4)以月度目标为导向,细化管理目标

通过统筹管理,制订了精细化管理制度,根据月度目标,制订SO2排放浓度日控制指标。

表3 各专业分工协作内容

环保专工每天浏览SO2排放数据,并与月度指标进行比较,根据差值给出日控制指标,见图2,运行人员将每小时SO2排放浓度录入此表格,再计算出下一小时控制目标值,控制方式由控制月度均值改为控制每小时的排放浓度。

通过此方式,下一班的人员可根据上一班的情况决定本班控制策略。若SO2排放浓度暂时超过目标值,可根据全天平均值判断是否需要立刻调整。

图2 SO2排放控制表

为保证管理效果,制定了《运行指标竞赛考核管理办法》,以生产管理系统显示的烟气出口SO2浓度平均值为依据进行统计,计算出基准值,先按低于基准值且接近值由高到低对各值排名,再以高于基准值且接近值由低到高排名,根据排名予以相应的绩效考核。

精细化管理,改变了各班各自排放、浆液循环泵无法统一管理的缺点,在SO2月均排放达标的同时,将泵的启停次数减到最小。

5)主动应用新技术,夯实过程管理

为减轻脱硫系统MGGH 烟气加热器腐蚀、积灰,提高风机效率,降低用电率,经调研,决定在烟道尾部安装氟塑料换热器,该技术在国内百万机组尚属空白。

为确保氟塑料换热器的顺利运用,电厂通过多种举措,夯实过程管理。

(1)建立过程参数统计分析制度

在集控画面上建立报警系统:黄字闪烁,表示运行参数已达或即将达到设定上限或下限;红字报警,表示设备参数超过标准,需检查设备。通过该系统,各级管理者可随时查看设备运行情况。

新设备安装后,增加了同比、环比、与目标值对比、细分设备耗电量及趋势对比,且在对比维度、内容完整性和丰富性方面得到了很大提升。

(2)坚持加强员工教育,完善培训制度

氟塑料换热器在百万机组上的应用尚属首例,鉴于运行人员专业知识、业务水平参差不齐,为此,电厂每月安排了一次反事故演习,包括“换热器泄漏处理”、“换热器结垢应对”等。

此外,专业工程师每月两次的授课,让有关人员熟悉氟塑料特点,了解巡检要点,掌握通过补水压力、补水泵启停次数等判断换热器运行情况,提升了稳定运行能力。

(3)坚持严格规范的月度分析制度,优化换热器运行

生产部门每月召开一次月度分析会,分析设备运行、抢修组织、信息联动、业务配合等方面存在的问题,及时协调解决。

为将各项考核内容定量化,公司细化了经济小指标考核体系,增加了“环境税节支率挂靠经济指标奖”,为评价员工能力和节电意识提供了工具。

运用新制度,实现了脱硫厂用电率的下降和运行质量的提升。

3 实施成效

1)精细化管理带来显著的经济效益

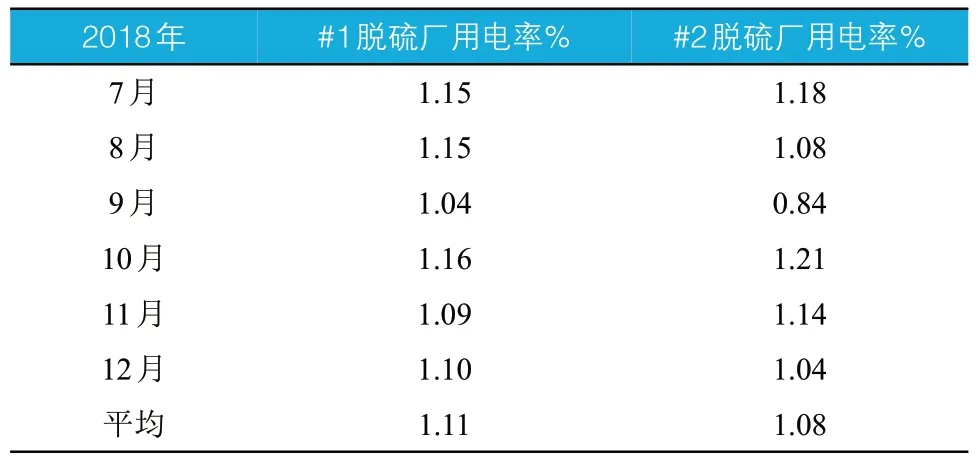

通过精细化管理,2018 年下半年厂用电率见表4。

表4 2018年7月至12月脱硫厂用电率

电厂1号机脱硫厂用电率平均下降了0.16%,2号机下降了0.05%,2 台机组下半年发电量分别为26.73亿kWh和16.68亿kWh,共节约厂用电约510万kWh,按上网电价0.38 元/kWh 计算,节约510×0.38=194万元,取得了巨大经济效益。

2)增强了社会效益

2018 年,全厂脱硫设施投运率达到100%,效率完成率97.74%,排放达标率100%。三项大气污染物环境税应缴9 154 234 元,减免4 712 953 元,节支率48.52%,为地方减排工作及环境保护做出了巨大贡献。

4 结语

以降低脱硫厂用电率为目标的一系列管理活动有效解决了电厂各层面跨专业领域存在的专业孤岛、管理壁垒等问题,有力转变了设备质量监督入手难、协同难、缺乏抓手的现状,大大增强了运行管理水平。

通过快速收集、处理和利用各类信息,实现了主动、定量和系统的管理;管理一体化平台的建立,实现了信息化、协同化和智能化管理,该模式将继续完善,并应用于其他适用的专业,持续提升精细化管理水平。