兰州某Ⅲ价轮状病毒疫苗生产车间暖通系统设计

2020-08-29牛勇

牛勇

兰州生物制品研究所有限责任公司

轮状病毒(Rotavirus,简称RV)属于呼肠孤病毒科,是导致婴幼儿腹泻的主要病原体之一,轮状病毒感染性腹泻也是婴幼儿急诊和死亡(除呼吸道感染之外)的第二位病因。轮状病毒疫苗是预防轮状病毒肠炎,主要接种对象为2 月龄至3 岁儿童。

1 工程概况

本项目是国内首个满足GMP 规范要求、年产500万人份Ⅲ价轮状病毒疫苗生产车间,项目位于甘肃省兰州市,属于医药工业洁净生产厂房,丙类建筑,防火等级一级,总建筑面积17912.63 m2,总高23.95 m,地上三层,地下一层,地上层高7.5 m,地下层高6 m,其中地下一层为设备公用机房,一层为分包装区,二层为原液区,三层为培养基区,生产区通过洁净空调系统达到无尘、无菌条件,非生产区以舒适性空调为主,项目荣获2019 年上海市“申安杯”优质安装工程奖。

2 空调设计参数

2.1 室外设计参数

根据文献[1],室外设计参数如下选取:

夏季空调:室外计算干球温度31.2 ℃,室外计算湿球温度20.1 ℃。冬季空调:室外计算干球温度-11.5 ℃,室外计算相对湿度54%。夏季通风计算干球温度:26.5 ℃,冬季通风计算干球温度:-5.3 ℃。大气压:冬季851.5 hPa,夏季843.2 hPa。

2.2 室内设计参数

表1 为净化空调室内设计参数及主要数据表[2]:

表1 净化空调室内设计参数

舒适性空调设计参数及主要数据如表2 所示[1]:

表2 舒适性空调室内设计参数

洁净室尘埃粒子控制要求如表3 所示[3-4]:

表3 洁净室尘埃粒子控制要求

3 空调系统设计

3.1 洁净空调

本项目共设计15 套净化空调系统,净化空调系统分别为:一层西林瓶清洗灭菌轧盖(D 级)、一层上料间及清洗灭菌区(C 级)、一层配液分装(B+A 级)。二层细胞区(C 级)、二层细胞传递区(C 级),二层病毒培养区1(C 级)、二层病毒培养区2(C 级)、二层病毒培养区3(C 级)、二层清洗灭菌区(D 级)、二层灭菌后及洁净走廊(C 级)、二层细胞培养区(C 级)。三层配液区(D 级)、三层除菌过滤(C 级)、三层中间品检定区(C级)、三层清洗灭菌区(D 级)。

3.1.1 空气处理流程

新风经初效(G4)过滤后(冬季电预热)与回风(有毒区空调无回风)混合,经中效(M6)过滤,夏季降温、除湿(冬季加热加湿)再热后,经高中效(F8)、高效过滤器(H13)过滤后送入室内。空调系统采用臭氧消毒。

3.1.2 气流形式

1)B、C、D 级洁净区气流组织设计为非单向流[2],其气流组织为高效过滤器顶部送风,下侧回风的方式(图1)。

图1 B、C、D 级空调气流组织示意

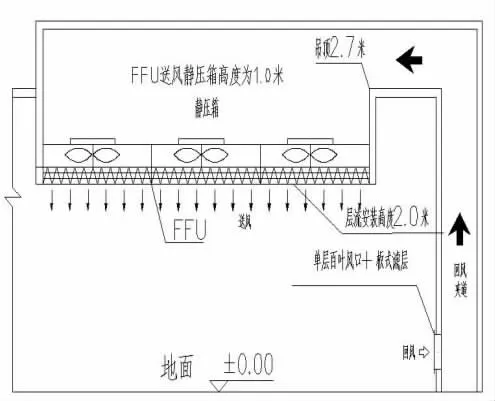

2)洁净区A 级气流组织设计为单向流[2],采用FFU 风机过滤单元(或设备自带层流)顶部均匀送风,风速为0.36~0.54 m/s,回风经夹墙进入静压箱后经FFU 风机过滤单元(或循环风机)再次顶送,如此循环(图2)。

图2 A 级空调气流组织示意

3.2 特殊温度要求房间空调

1)本车间孵房(36~38 ℃、33~35 ℃、30~35 ℃)、烘房(房间温度40~50 ℃)、恒温融化间(20~28 ℃)等高温房间,设置热风循环中效风机箱,采用无极可控硅电加热,设置无风保护、过热保护措施。其中孵房温度控制精度±0.5 ℃,为保证送风精度及温度均衡性,孵房采用孔板送风(图3),房间门口处设置温度显示及启停装置触摸屏。

图3 孵房送风示意

2)细胞区冰箱间、有毒区毒种库、冻融间等热负荷大的房间,除正常的洁净送排风以外,还单独设置常年运行的直接蒸发式洁净空调机组为房间降温。

3)洁净冷库(2~8 ℃),采用直接蒸发式低温洁净空调机组送风,冷媒为-6/-1 ℃,表冷盘管一用一备,交替融霜运行,室外机放置在屋面。

3.3 控制区空调

本项目共设计4 套控制区空调,分别为:一层更衣、一层外包区、二层CNC 走廊、三层CNC 走廊。

空气处理流程如下:新风(冬季预热)与回风混合,经粗效(G4)、中效(M6)过滤,夏季降温、除湿(冬季加热加湿)再热后,经高中效过滤器(F8)过滤后送入室内,气流组织为上送上回。

3.4 舒适性空调及其他

1)办公室、检定区设置舒适性空调系统,采用四管制风机盘管加新风系统,为房间降温及供暖。

2)配电间、制水间冬夏均需降温,设计变频多联VRV 机组,室外机放屋面。

3)冷库进出入口、物流中转厅入口处设风幕机,阻隔外界空气,保证温度均衡性。

4 空调冷、热源及水系统

4.1 空调冷、热源

1)夏季空调采用7/12 ℃冷冻水制冷,空调总冷量2640 kW,其中净化空调冷量2023 kW,舒适性空调总冷量617 kW,选用两台1448 kW 螺杆式冷水机组,定频、变频各一台,流量249 m3/h,冷源由车间冷冻机房提供。

2)冬季空调采用60/50 ℃热水加热,加热量2094 kW。新风预热采用无极可控硅电加热,加热量为998 kW。夏季除湿后再热量680.2 kW,热源由车间热力站汽水换热机组提供。

3)B 级区净化空调采用0.3 MPa 纯蒸汽加湿,加湿量323 kg/h,由制水间纯蒸汽发生器提供。其他区域空调采用0.3 MPa 工业干蒸汽加湿,加湿量1440 kg/h,由热力站提供。

4)冷却水由屋面两台热镀锌横流式低噪音开式冷却塔提供,湿球温度20.1 ℃,进出水温度30/35 ℃,流量350 m3/h。

4.2 空调水系统

1)冷冻水、热水系统采用一次泵变流量闭式系统,四管制设计,设置三台变频水泵(两用一备),一套全自动软水机组,补水罐定压补水。空调运行时,根据冷热负荷变化,调节表冷、加热管道阀门开度,引起供回水压差变化,根据压差调节冷、热水机组及水泵变频器频率,以此来进行冷、热源流量控制,保证送风温度。

2)冷却水系统选用三台变频循环水泵(两用一备),采用广谱水处理器,保证水质。

5 通风设计

1)根据卫生部《人间传染的病原微生物名录》,轮状病毒危害级别为3 类,生物安全等级为BSL-2 级,病毒操作区空调无回风,空调排风采用模块化袋进袋出高效过滤器过滤后排放。无毒区空调排风采用中效过滤器排风箱排出。

2)卫生间设机械排风系统,气流组织为上排,自然进风,换气次数为12 次/h。

3)配电室、热力站、制水站、柴油发电机房等设机械进、排风机组,气流组织为上送上排,换气次数为12次/h。

4)二氧化碳气瓶间设机械排风,气流组织为上排,换气次数为12 次/h。

5)水泵房设机械进、排风机组,气流组织为上送上排,换气次数为6 次/h。

6)每层设备夹层内设机械排风,机械气流组织为侧送侧排,换气次数为1 次/h。

7)冷冻机房设机械事故排风机,兼顾平时通风功能,换气次数≥12 次/h,根据放散物的种类,设置配套的自动检测报警控制系统与事故风机联锁。

6 空调控制

空调系统采用PLC 进行控制,根据生产环境的要求,配合不同的传感器、执行器、传输线路完成各种控制逻辑,自动调节房间温湿度、风量、压差、送排风机连锁启停控制等,使之达到理想运行状态,避免出现过冷或过热现象,实现经济运行。

6.1 风量控制

空调机组采用变频风机,全年定风量运行,随过滤器逐渐堵塞阻力增大,会影响总送风量变化,在送风主管设置多点风速测片,计算空调总送风量,监测风管风量变化,调节、控制送风机频率,从而保证送风量稳定。

6.2 压差控制

本项目洁净区严格按GMP 要求设计,根据房间的生产功能,洁净区与非洁净区之间、相邻不同级别房间之间的压差不小于10 Pa[2,5],室内正压值设计为10~45 Pa,病毒区与非病毒区保持相对负压,房间设置带现场显示和远传功能的压差表,监测房间压差。B、C、D 级洁净空调系统送回风支管采用压力无关型定、变风量阀,非核心房间定送定回,核心房间定送变回,设计时每10 Pa 压差,按1 次换气次数计算风量差,核心房间压力控制信号做延时处理,避免因短暂开门造成房间压力波动,保证房间压力梯度稳定。另外,在空调系统送排风初、中、高效过滤器上,设置压差开关监测过滤器阻力(报警值为初阻力的2 倍),为清洗及更换过滤器提供依据。

6.3 温湿度控制

空调系统的新、送、回风管设置温湿度传感器监测温湿度,与表冷、加热、加湿调节阀进行连锁控制。在每个空调系统中选2-3 个关键房间进行温湿度监测,通过回风管上温湿度传感器反馈信号调节控制空调机组冷热媒流量或温度,实现送风温湿度的自动控制,保证房间温湿度恒定。

6.4 消毒控制

洁净空调消毒时,关闭新风电动阀、排风机、消毒排风机及电动阀,开启送风机、回风电动阀及臭氧发生器,在空调机组回风段加入消毒剂,送入房间(浓度不低于20 mg/m3)进行循环消毒。消毒完成后,关闭回风电动阀,开启新风电动阀、送风机、排风机,排出残余消毒气体后,经臭氧浓度传感器检测合格(浓度低于0.16 mg/m3)后,系统恢复正常运行。

6.5 环境监测

洁净室内设置悬浮粒子传感器和微生物采集系统,对区域内的悬浮粒子数进行静态和动态监测,微生物进行动态监测[2]。对A 级、B 级关键操作区域内的悬浮粒子数进行动态连续监测[2]。掌握生产过程中环境状况,确保空气质量合格。

7 防排烟系统

1)自然排烟系统。长度超过40 m 的疏散走廊、地上面积超过300 m2的房间,经常有人停留或可燃物较多[6],靠外墙上有可开启外窗,排烟窗可开启净面积不小于该房间建筑面积的2%,且排烟窗距房间最远点的水平距离不超过30 m[7],采用自然排烟。

2)不满足自然排烟条件的采用机械排烟。本车间划分了36 个防烟分区,单个防烟分区面积不超过500 m2[7],防烟分区不跨越防火分区[7]。设有4 套机械排烟系统,3 套机械补风系统。每个防烟分区内设板式排烟口,排烟口与排烟风机联锁,当任一板式排烟口开启时所对应的排烟风机自动开启。

3)担负两个及以上防烟分区的排烟系统,排烟量按照最大防烟分区面积每平米120 m3/h 计算[7]。

4)不满足自然补风的区域设机械补风,补风量按不小于防烟分区排烟量的50%设计计算[2]。

8 结束语

随着我国医药工业的不断发展,药品法规制度要求也日趋严格,医药洁净工业生产厂房建设标准也在不断提升,空调系统设计不仅要满足国家及地方规范,还要结合产品特点进行设计。质量源于设计,医药洁净空调系统不但标准高、系统造价昂贵,而且还直接影响产品质量,因此在设计时要充分掌握用户需求,明确设计任务,理论与实际相结合,才能有好的设计图纸,保证产品质量,造福人类健康。