冷却水管法控制承台大体积混凝土温度参数研究

2020-08-29靳江海

靳江海

(中铁十七局集团有限公司 山西太原 030006)

1 引言

大体积混凝土温控技术一直是土建工程领域研究的重要课题之一。由于混凝土本身的热传导性能较差,当浇筑的混凝土体积较大时,胶凝材料水化过程中释放的热量[1],易使混凝土产生过高的温度应力,若不采取必要的措施,结构就会产生温度裂缝,影响工程质量与耐久性能[2-3]。

为避免大体积混凝土水化热温度裂缝,需要做好两方面工作:一是控制混凝土绝热温升;二是控制混凝土芯表温差。控制芯部绝热温升措施一般是降低混凝土水化热和混凝土内预埋冷却水管两种措施同时使用[4]。目前降低绝热温升措施规范中已经明确,但冷却水管降温措施受计算混凝土最高温升困难影响[5-6],规范中没有对冷却水管预埋间距、孔径及水温、流速等参数做具体规定,需要进行研究。本文以长浒大桥CA辅道桥承台为研究对象,采用Midas Civil软件建立实体单元,分析了冷却水管间距、长度、水温、流水速度等参数对承台内部温度影响和不同模板对芯表温差影响规律,为今后类似工程提供借鉴。

2 工程概况

苏州城北路(长浒大桥-娄江快速路段)改建工程位于苏州市城区北部,其中新建长浒大桥并排设计有三座桥梁,分别为两侧斜拉索辅道桥(CA辅道桥+CB辅道桥)及中间连续梁主线桥(CM主桥)。本文以CA辅道桥主塔承台施工为背景进行研究。CA辅道桥主塔承台为矩形结构,尺寸25.5×12×4 m,混凝土方量1 224 m3。承台整体位于基坑内,基坑与承台间距1 m,基坑开挖到底后整平,浇筑20 cm厚的混凝土垫层。

承台混凝土专用配合比见表1。其中水泥采用浙江湖州煤山南方水泥有限公司“南方”牌P.O42.5水泥;砂采用芜湖长江中砂,细度模数2.8;碎石选用浙江湖州花岗岩碎石,2~25 mm连续粒级;粉煤灰采用苏州华望新型建材有限公司II级粉煤灰;矿粉为无锡新三洲特钢有限公司S95矿粉;外加剂为浙江桐化化工有限公司TH-A-IX(01)型聚羧酸高效减水剂。

设计要求混凝土一次性浇筑完成,混凝土最薄厚度4 m,属于规范规定的大体积混凝土。

表1 承台C30混凝土配合比 kg/m3

3 参数分析

采用有限元软件Midas Civil对承台大体积混凝土进行水化热计算。大体积混凝土浇筑后的温度变化与混凝土配合比、混凝土的入模温度、混凝土与外部的热交换、内部冷却水管的布置等多种因素有关。背景工程为对称的立方体结构,为节约计算时间、提高计算效率,承台按照1/4模型进行计算[7-8]。模型包括地基、垫层及承台结构,如图1所示。

3.1 边界设置

(1)热分析边界:承台、垫层与空气接触面施加对流边界,其中承台侧面考虑模板的隔热效应,顶面按裸露表面处理。

图1 有限元计算模型

(2)力学边界:地基底面、侧面按固结处理,结构各对称面约束对应方向的法向自由度。

3.2 计算参数

混凝土绝热温升按式(1)计算。

式中,T(t)为混凝土龄期为t时的绝热温升(℃);W为1 m3混凝土的胶凝材料用量(kg/m3);Q为胶凝材料水化热总量(kJ/kg);C为混凝土的比热[kJ/(kg·℃)];ρ为混凝土的重力密度;m为与水泥品种、浇筑温度等有关的系数(d-1);t为混凝土龄期(d)[9]。

RSSI-MCL算法虽然能够在一定程度上提高算法的定位精度,但是以牺牲算法的运算效率为代价的,这使得数据量较大时,对于节点的定位时间花销较高,今后将从提高算法的运算效率、降低时间复杂度入手进行研究,以更进一步优化算法。

有限元模型计算中涉及的材料相关计算参数如表2所示[10]。

表2 相关计算参数

3.3 冷却水管方案比选

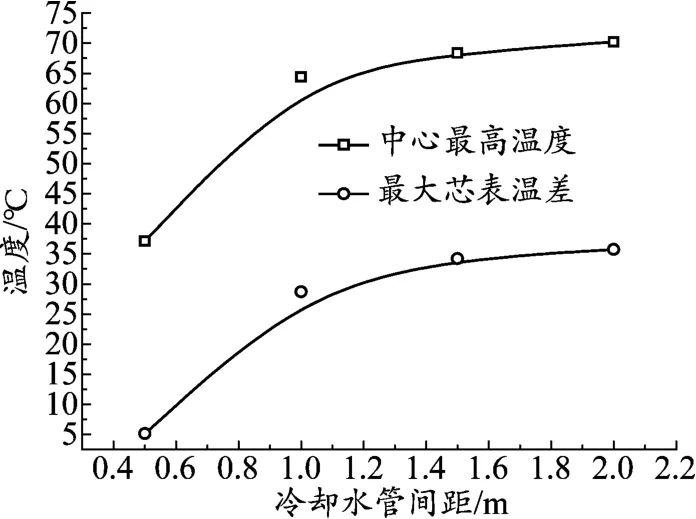

冷却水管主要考虑横向及竖向间距,根据承台的具体尺寸,分别按照2 m、1.5 m、1 m及0.5 m四种间距,每层独立设置,每层流量1.5 m3/h分析承台温度变化[11]。

冷却水管的间距变化,对承台内部温度影响很大,当冷却水管的间距为0.5 m时,承台中心最高温度为37.1℃,芯表最大温差5.1℃;当冷却水管中心间距增加到1.5 m时,承台中心最高温度达68.4℃,芯表最大温差上升到34.2℃。冷却水管间距对承台中心温度及芯表温差的影响趋势基本一致,大致表现为二次抛物线的变化关系,如图2所示。冷却水管间距从0.5 m变化到1.0 m时,承台中心温度及最大芯表温差上升较大;当冷却水管间距在1.0 m以上时,随着水管间距的增大,承台中心温度及芯表温差上升趋势不断减小,数值趋于收敛状态。这说明1 m间距为降温的有效限度,该位置芯表温差基本在25℃左右,间距超过1 m后,冷却水管就起不到有效作用。虽然间距越小,降温效果越好,但是施工成本却会增加。综合考虑规范规定的芯表温差不超过25℃和施工的经济性,工程中冷却水管的布置间距按照1.0 m控制。

图2 冷却水管间距对温度的影响曲线

根据冷却水管的布置间距,计算承台所需的冷却水管长度,得出冷却水管布置长度与承台中心温度及最大芯表温差的关系曲线,如图3所示。图3中显示承台中心最高温度及最大芯表温差与冷却水管的长度基本呈反比例线性关系,即在冷却水管布置合理的情况下,水管越长,降温效果越好。

图3 冷却水管长度对温度的影响曲线

3.4 冷却水进水温度分析

本文按照冷却水温分别为10℃、15℃、20℃、25℃以及30℃对承台芯部温度和芯表温差影响进行分析,结果见图4。承台芯部最高温度及最大芯表温差与冷却水管进水温度基本呈正比线性关系;但冷却水温的变化对承台最高温度及最大芯表温差的影响相对较小,冷却水进水温度从30℃降到10℃,承台中心最高温度从70.2℃降到65.9℃,最大芯表温差从35.9℃下降到31.5℃,通过降低冷却水温度的途径对降低混凝土内部温度效果不佳。考虑到进水温度过低时冷却水管壁与混凝土间存在较大的局部温差,反而对混凝土结构不利,因此进水温度不宜过低,控制在与气温相近范围即可。

图4 进水温度对温度的影响曲线

3.5 冷却水流量及管径分析

冷却水水流状态也会对混凝土温度产生一定的影响,而水流状态主要体现在水流速度及管径两方面。本文计算了管径为4.5 cm时,水流量分别为0.5 m3/h、1.0 m3/h、1.2 m3/h、1.5 m3/h、2.0 m3/h 五种情况,以及水流量为1.5 m3/h时,管径分别为3 cm、4.5 cm、6 cm、8 cm、10 cm 五种状态下承台温度变化情况。计算结果显示承台中心温度以及芯表温差与冷却水管水流量大致呈抛物线变化关系、与管径基本呈线性变化关系(见图5~图6),但变化值都较小,实际工程中可忽略两者影响,按照正常管径及流速控制即可。

图5 水流量对温度影响曲线

图6 水管直径对温度影响曲线

3.6 模板对混凝土温度影响分析

承台侧模主要有钢模和木模两种,两种模板与空气之间的对流系数差异很大,考虑2 m/s风速的情况下,木模与空气的对流系数取16.2 kJ/(m2·h·℃),钢模与空气的对流系数取68.4 kJ/(m2·h·℃)[12]。

计算结果显示,承台侧模采用何种模板对承台中心温度基本无影响,但对芯表温差影响非常大,如图7所示。当采用木模时,侧面最高温度可达54.6℃,芯表温差15.4℃,满足规范要求;而采用钢模时,侧面最高温度37.9℃,芯表温差33.8℃,超过了规范规定。

图7 模板对温度影响时程曲线

4 方案验证

综合以上分析,背景桥台循环水管采用管径φ4.5×1.5 cm钢管,间距1 m,设置3层,每层单独设置循环系统;混凝土外侧使用木模板,顶面采取保温措施,计算和实测芯表温度见图8。

从图8可知,混凝土最高温度、芯表温差均控制在规范规定的范围内。

图8 计算与实测温度时程曲线对比

5 结论

(1)有限元法是计算承台水化热的有效途径,当相关计算参数合理确定后,计算精度基本满足要求。

(2)冷却水管间距和水管长度对内部温度影响较大,水管间距越小、水管长度越大,温降效果越好。考虑到施工经济性,水管间距最大不应超过1 m。

(3)冷却水流速、温度以及管径对承台内部温度的影响相对较小,只要能满足1.5 m3/h流量要求即可。

(4)模板虽然不影响混凝土芯部温度,但是不同导热系数的模板可以控制混凝土的芯表温差和表层温度降低速率,从而降低混凝土开裂风险,因此施工时应采用导热系数小的木模板或者在钢模板外部采取保温措施。