墙式受热面管鳍片疲劳裂纹失效分析及防范措施

2020-08-28李臣乐

摘 要:针对电站锅炉墙式受热面疲劳缺陷,从设计、安装、运行及检修等角度对墙式受热面疲劳裂纹进行深度分析,提出了具有针对性的改进措施,通过实践验证,其效果明显。

关键词:墙式受热面;冷凝水;热疲劳裂纹

0 引言

电站锅炉作为火力发电厂中三大主机设备之一,其安全稳定运行直接影响着电厂的安全生产和经济效益。根据国内火力发电厂“四管”泄漏分析的统计结果,以江苏省电网调度统计数据为例,近六年江苏省火电机组金属部件失效导致异常停机次数占所有异常停机次数的28%~38%,其中锅炉“四管”泄漏造成的事故占金属部件失效的70%~80%。可以说,锅炉“四管”泄漏是火力发电机组强迫停机的一个重要原因,而在锅炉“四管”泄漏中约40%的泄漏原因与吹灰器有关。

公司现有一期3×220 t/h锅炉+2×55 MW双抽汽轮发电机组、二期2×1 100 t/h锅炉+2×300 MW双抽汽轮发电机组,分别于2005年5月、2009年8月建成投产。5台锅炉共有84台长吹灰器、160台短吹灰器,吹灰器均布置在墙式受热面上。2018年7月,#4锅炉左侧包墙#36长吹灰器让位弯管下部泄漏(图1、图2)。为保障锅炉安全运行,防止类似事故的再次发生,对该处泄漏的原因进行了全面分析,找出了泄漏原因,为锅炉长周期安全、稳定运行提供了有力支撑。

1 原因分析

1.1 检查情况

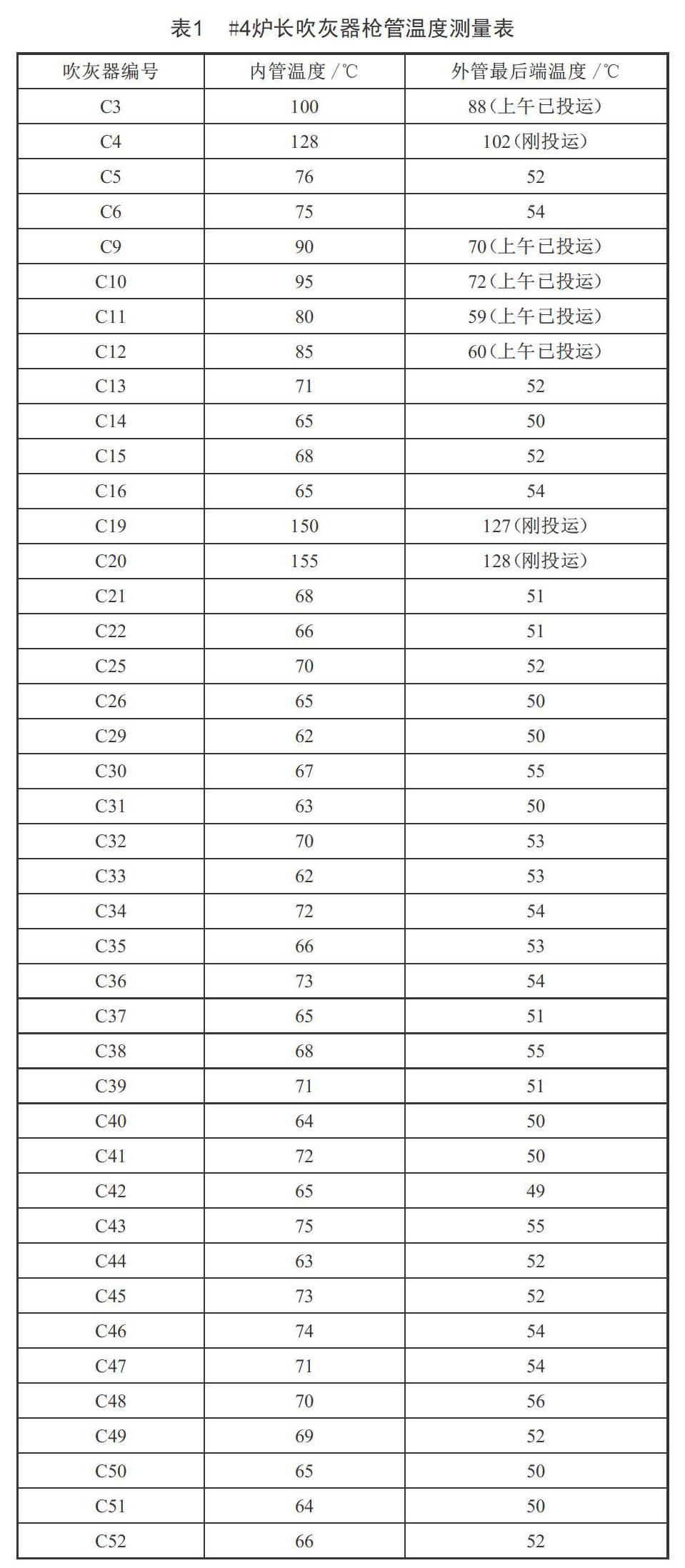

为了分析泄漏的原因,将#4炉所有长吹灰器下部保温拆除进行检查,发现6台吹灰器下部让位管鳍片存在横向裂纹(图3),通过分析裂纹走向,初步判断为热疲劳裂纹。为验证判断,安排长吹灰器的枪管进行了红外测温(表1),通过测温表可以看到,存在裂纹的鳍片与温度高的枪管存在对应关系,进一步排查发现温度高的吹灰器提升阀存在内漏缺陷。

1.2 原因分析

通过对长吹灰器枪管进行测温,判断裂纹为枪管内蒸汽冷凝水流淌至鳍片造成冷热交替而产生。分析冷凝水流淌原因如下:

1.2.1 长吹灰器疏水坡度问题

部分长吹灰器设计热态时朝锅炉方向疏水斜度约3‰,导致吹灰器外管、内管的冷凝水从炉墙套管内流淌而下,造成冷凝水对鳍片形成循环冷热交变,最终产生裂纹并扩展。

1.2.2 蒸汽管道设计问题

当前,大部分电站锅炉吹灰器蒸汽管道的疏水坡度基本上与汽流方向相反,且设计时未考虑管道膨胀后对疏水坡度的影响,导致蒸汽管道在热态疏水坡度过小或无坡度。

如:公司1 100 t/h锅炉炉膛最下层长吹灰器标高为40 m,与顶集箱垂直距离23 m,与吹灰蒸汽母管垂直距离23 m,吹灰母管参数范围280~310 ℃,包墙管温度较吹灰母管高40~60 ℃,材质均为20G,因温度差原因包墙管膨胀系数较吹灰母管大0.6,在吹灰母管垂直段无膨胀π弯时热态最下层长吹灰器较吹灰母管多膨胀约14 mm,造成蒸汽管道疏水困难。

1.2.3 阀门严密性问题

长吹灰器提升阀严密性不合格,每年检修中未进行全面解体检修,长期使用后提升阀结合面泄漏,导致蒸汽冷凝成水流淌至包墙。

2 防范措施

2.1 蒸汽管道

根据《电厂动力管道设计规范》(GB 50764—2012)8.2.3中第6条的规定,“水平管道的安装坡度,应根據疏放水和防止汽机进水的要求确定,并计及管道冷、热态位移对坡度的影响,蒸汽管道的坡度方向宜与汽流方向一致”。标准中对疏水管道的坡度规定为“疏水、排污管道:i≥0.003”。

结合机组检修,对吹灰器蒸汽管道的疏水坡度进行调整。考虑母管中每个分支点与吹灰器膨胀差,使热态时疏水坡度符合设计要求,调整方法有如下两种:

(1)疏水坡度与蒸汽流向一致时,在每根支管末端加装疏水管,确保冷凝水能够及时排出;

(2)疏水坡度与蒸汽流向不一致时,每根支管的疏水坡度在热态时应比标准疏水坡度大2‰。

2.2 长吹灰器

根据《火力发电厂设计规范》及吹灰器厂家相关技术图纸、资料要求,“热态运行时,吹灰器朝锅炉方向疏水斜度应≥3‰,以便吹灰枪管和内管的冷凝水从喷头挥发,避免将冷凝水吹向受热面”,结合机组检修重新调整长吹灰器坡度,考虑炉墙热态膨胀量,确保热态时疏水坡度符合图纸、标准要求。

2.3 提升阀检修

每年结合机组检修,对所有长吹灰器提升阀进行解体检修,确保提升阀密封严密性。

3 结语

“四管”是电站锅炉的重要部件,常规的锅炉受热面管防磨防爆检查是被动消缺方式,应对检查发现的缺陷进行深入分析,挖掘缺陷的根本原因,并针对根本原因制定有针对性的整改措施,避免类似缺陷的再次发生。根据上述原因分析落实整改后,包墙鳍片热疲劳裂纹均未再次发生,为火力发电厂消除锅炉“四管”泄漏、维持锅炉安全经济运行提供了可靠的保障。

[参考文献]

[1] 电厂动力管道设计规范:GB 50764—2012[S].

[2] 鲁忠科,李继江,张富春.电站锅炉吹灰器及其周围受热面出现的问题与处理[J].华北电力技术,2008(7):22-24.

收稿日期:2020-06-29

作者简介:李臣乐(1969—),男,江苏仪征人,工程师,高级技师,南京化学工业园热电有限公司技术支持部部长,研究方向:锅炉、脱硫、压力容器。