现场总线技术在电厂数字化进程中的应用

2020-08-28李金泽赵卓张瑞祥郭孟姜赫

李金泽,赵卓,张瑞祥,郭孟,姜赫

(青岛双瑞海洋环境工程股份有限公司,山东 青岛 266101)

电力系统对于经济的发展至关重要,而电厂管控系统的数字化水平、管理决策的有效性及全面性都会在一定程度上影响电力系统的稳定。随着智能化、信息化产业的不断发展壮大,如何依托总线技术推进电厂的数字化转型就成了重要的研究方向。我国火力发电厂的控制方式大致经历了独立控制、集中控制、集散控制三个发展阶段。传统的PLC、DCS等控制方式中,电厂各系统的设备层中,主要工艺设备均按程控步序自动运行,并设有故障报警及连锁保护,同时,监控层设置操作员站进行集中监控、操作、管理和维护。现场设备的状态反馈和控制信号均通过电缆或是通讯线接入控制系统中。该种控制方式中,各类电控设备、仪表、自动阀门的数字化程度较低,信号传输主要以模拟量、模数混合为主,设计及施工方案较为复杂。随着总线技术的快速发展和完善,各类智能型的工业控制设备不断涌现,这为电厂的数字化建设提供了重要的基础和技术支撑。现场总线控制方案,可以将电厂的厂级监控管理系统、车间级控制系统与现场设备以数字化的通信网融合在一起,实现电厂大数据的全面整合,进一步提升电厂管理决策及运维的数字化水平。本文主要针对现场总线控制方案的应用进行探讨,对比传统的控制方式说明其优势,并对智能化、大数据发展趋势下的电厂建设及转型提出建议。

1 控制方案

1.1 现场总线

相比传统的数据通信网络,现场总线具有开放性、数字化、多向通信、多站点、可互操作性等优点。自1984年开始制定现场总线标准至今,总线技术发展迅速,各大公司及行业协会相继推出了自身具有代表性的总线。目前,国际上的主流总线有五种:FF、CAN、LONWORKS、PROFIBUS、HART。 其 中,PROFIBUS总线协议占据了全球总线市场的半壁江山,并已广泛应用在了各领域自动化控制系统中。

PROFIBUS协议主要包括三大部分:PROFIBUSDP、PROFIBUS-PA和PROFIBUS-FMS。DP协议传递的数据量较大且速度快,主要用于车间级系统控制网络与底层网络或设备之间的通信,如控制室PLC与IO远程站、变频器等DP从站的通讯;PA协议传递的数据信息量小且速度较慢,主要用于过程自动化领域,如PLC与智能型变送器、传感器的通讯;FMS主要用于车间级的监控网络。

下文以PROFIBUS协议为例,简单介绍如何现场总线控制方案在电厂中的应用。

1.2 基本要求

电厂中各类电控设备、仪表、自动阀门均按PROFIBUS总线控制的要求进行配置,主要采用PROFIBUS DP,PA协议,具体如下:(1)气动开关阀的控制采用“阀岛+DP总线接口”形式,与控制室的数据传递通过DP总线网络进行;(2)气动调节阀的控制采用带PA通讯口的智能定位器,控制单元通过总线读取其数据并控制阀的开度;(3)电动阀安装带DP通讯单元的执行器,控制室通过总线监测阀门参数并控制其动作;(4)各类带远传功能的过程仪表均采用支持PA总线协议的智能型设备,所有的数据及运行参数均通过总线通信网络在现场仪表与控制单元间传递;(5)电动机控制中心的控制采用支持DP协议的智能马保或是变频器实现;(6)各级控制中心采用DCS或PLC,并通过设置DP模块、DP/PA耦合器等各类总线模块实现系统各层级的数字化通信互联。

1.3 基于PROFIBUS的网络结构及对比

控制方案主要涉及厂级监控管理系统、车间级控制系统、现场设备层,共三个层级。

(1)监控管理层。该层主要包括SIS、MIS、ERP等系统,主要服务于电厂的生产运行、信息管理和资源的优化配置。目前,新建电厂已基本实现该层系统的数字化,现场设备层的有效信息可通过PROFIBUS协议送至该层系统中。

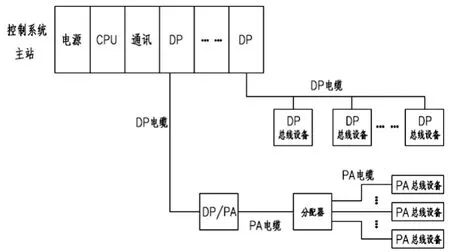

(2)控制层网络。控制中心采用DCS/PLC,冗余配置,示意图如图1。控制系统可采用标准的工业以太网设计,上位机配置以太网卡,控制站配置以太网模块,与上游控制系统单向或双向通讯。同时,控制系统按需求设置DP主站、DP从站、DP/PA耦合器等,与下游的设备共同组成总线型、树型或星型拓扑结构,通过总线连接,实现与上下游系统或设备之间的数字化通讯。设置操作员站和工程师站,用于对各系统的运行实时监控,并可按生产运行的需要控制设备动作、调整控制逻辑和设置参数。

图1 控制层网络示意图

(3)设备层网络。设备层是电厂控制系统的最底层,也是其实现数字化控制的基础。电厂各系统中的电磁阀阀岛、调节阀定位器、电动阀执行机构、马达保护器、各类仪表等都属于从站设备,按2.2要求配置的各DP从设备都可直接接入PROFIBUS总线网络中,需要说明的是,对于智能型仪表等PA总线设备,需要通过DP/PA耦合器进行协议的转换,最终接入网络,示意图如图2。

对于系统中的远程设备或IO站,可增加光电转换器,利用光纤转PROFIBUS-DP方式进行远程通讯和控制。总线通讯的传输介质通常采用屏蔽双绞线,若距离较远或是远距离通讯,可采用光缆。

图2 总线网络结构示意图

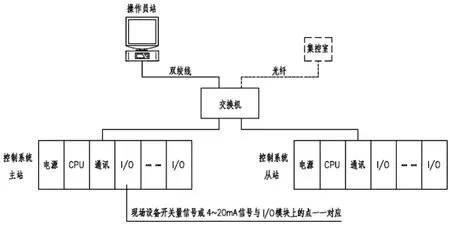

(4)对比说明。传统的DCS/PLC控制网络架构如图3,其基本配置与总线方案类似,主要区别在于其通讯网络的数字化程度低。传统方案的主要特点是点对点控制,信号传输主要以模拟量、模数混合为主,而总线方案是全数字信号。

图3 DCS网络示意图

2 结果与讨论

对比传统DCS/PLC控制方式,总线控制方案具有以下优势:

(1)数字化、多站、多向通信,控制全分散,抗干扰能力强。

(2)有效地节约了工程造价。总线方案对于电缆、桥架、埋管等电气安装材料的需求数量大大减少,也降低了设计和施工的工作量。

(3)具有强大的自诊断功能。总线设备、模块或是通道若出现故障,各级诊断信息能够及时、准确地送至上位机以及SIS等,方便操作人员迅速找到故障源并及时处理。

(4)系统的运维扩充方便。某一网段现场总线设备出现故障需要更换时,可以随意更换具有现场总线功能的设备,不会影响同网段其他设备的正常运行。

与电厂传统控制方式相比,现场总线技术可以将电厂的管理、控制系统与总线设备以数字化的通信网络完美地融合在一起,实现电厂大数据的全面整合,使得电厂在管控数字化、施工运行方面更为方便,为电厂管理决策提供准确的依据。

3 结语

在智能制造和大数据蓬勃发展的大潮流下,电厂的控制和管理也要与时俱进,电厂在发展过程中不仅要做到控制的自动化,更要着眼于全系统管理的数字化、信息化,充分发挥现场总线技术的优势,加速推进电厂朝着数字化、智能化、智慧化转型。

本文主要对比传统控制,对总线控制方案的优势和它对电厂的数字化转型的推动作用做了简要说明。同时,也应当注意,现场总线尚未形成单一标准,控制方案的选择既要考虑其成熟程度,又要考虑电站的整体需求。