制氢压缩机撞缸故障分析及处理

2020-08-28陈忠田

陈忠田

(中国石油独山子石化公司公共服务公司,新疆 独山子 833699)

活塞式压缩机作为容积式压缩机的一种已广泛应用石油化工行业,实现介质大流量输出。 随着国内设计、研发和制造水平的提高,国内炼化企业使用的活塞式压缩机逐渐国产化,制氢装置解析气压缩机是由沈阳气体压缩机厂生产的卧式两级压缩机。该压缩机在运行过程中巡检发现一级缸声音异常振动加剧,出现撞缸故障。停机后解体检查发现主要部件活塞杆断裂、 活塞破裂、液压连接器损坏。通过分析故障原因,对压缩机活塞杆、液压连接器、活塞等部件进行维修,排除了影响设备运行故障,保证了设备安全稳定运行。

1 设备概况

制氢解析气压缩机是对PSA系统解析出氢气回收,该压缩机转速为371r/min、气缸直径860/580mm、活塞行程280mm、功率420kW、流量5227Nm3/h。双列气缸采用注油器注油润滑。主要部件润滑与API618标准不同,曲轴主轴瓦由油管线单独润滑,曲轴大头瓦由机身油池油泵进行强制润滑通过十字头滑道,依次润滑十字头、连杆小头瓦、连杆大头瓦等运动部件后流回油池。

2 故障原因分析

2.1 现场情况

制氢装置PSA系统因故障停运,解析气压缩机A机改为空负荷运行,运行过程中操作人员发现A机油压降低,脱盐水罐液位快速降低。现场发现A机轴头泵入口法兰处往外漏油,一、二级缸冷却水线连接处往外漏水,一级缸体声音异常振动加剧,现场紧急停机,检查发现出现一级缸撞缸故障。在压缩机解体后检查发现:一级活塞杆断裂、液压连接器损坏、一级活塞破裂、一级缸头螺栓拉伸变形。如图1、2所示。

图1 活塞杆断裂

图2 液压联接器损坏

2.2 原因分析

(1)活塞杆与十字头连接液压连接器。如图3所示,该压缩机活塞杆与十字头连接采用液压连接器。液压式连接器的是使用液压泵加压产生的高压液压油,通过压力体上的高压接头进入密封腔体,液压油通过环形活塞上,在压力体上产生压力,进一步作用在活塞杆上,使细活塞杆出现弹性变形伸长,使用勾头扳手紧固锁紧与十字头断面贴合。释放液压油压力后,活塞杆弹性变形产生的的弹性预紧力作用在锁紧螺母与压力体的连接螺纹上,螺纹产生紧力,达到十字头与活塞杆紧固连接,确保在往复运行中不脱开。

检修时,压力体打压150MPa保压30分钟(厂家要求标准≤150MPa),使细活塞杆弹性变形部位伸长,然后旋转锁紧螺母4使之与十字头端面贴紧。卸压后,活塞杆弹性变形部位收缩,锁紧螺母4与压力体7之间的螺纹产生预紧力,使活塞杆与十字头牢固连接。

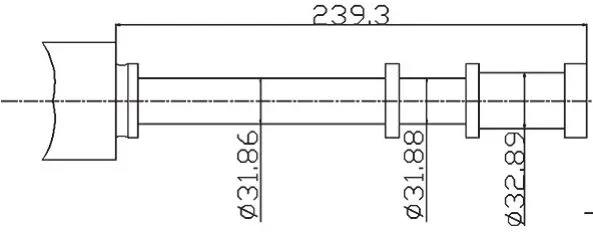

(2)活塞杆与十字头装配部位。一级活塞杆与十字头装配部位如图4所示,弹性变形处为φ31.86mm细活塞杆,断裂处为φ32.89mm细活塞杆。活塞杆弹性变形部位为与压力体配合处,该段细活塞杆的直径确定要合适工况要求,直径过大活塞杆弹性变形产生困难,直径过小活塞杆的强度和连接预紧力不够。细活塞杆的加工长度既要符合加工要求还要符合工况要求,过长增加活塞杆结构尺寸,过短活塞杆弹性变形产生不够。总之要根据连接件所需要的预紧力的大小而确定,在结构尺寸确定的情况下,打压要按照标准操作,过大压力会使细活塞杆弹性变形降低直至失去弹性。

图4 一级活塞杆与十字头装配部位

如图1所示,活塞杆断裂部位在止推环与活塞杆配合处,观察断口发现。活塞杆的截面与活塞杆轴线方向垂直,且断裂面具有明显的挤压痕迹存在,压痕的产生是由于活塞杆断裂后,十字头继续运动,对断面的冲击挤压所致,由此可以初步判断活塞杆断裂应为疲劳断裂。通过查看设备资料,该活塞杆材质为42CrMo,材质属于超高强度钢,具有高强度和韧性,淬透性也较好,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好,同时活塞杆断裂如果是由于材料变脆而断裂,断口周围不会出现均匀的变形区域。从以上断口和材质性能分析判断活塞杆断裂应属于疲劳断裂。

如图1所示,活塞杆与止推环接触部分有翻边现象,可初步判断活塞杆与十字头回装过程中,液压泵打压压力出现偏离情况。打压超标会使活塞杆伸长量超标,活塞杆拉伸部位产生超标的拉应力持续作用会使活塞杆材料迅速屈服出现疲劳断裂。打压不够就满足不活塞杆与十字头连接所需要的预紧力,活塞杆往复运行中交变力增大,加大疲劳裂纹的产生速度,造成疲劳断裂。

3 综合分析

该设备自投用20多年,每次中修都需要拆卸、安装液压连接器,几十次的打压活塞杆的弹性变形长度将会发生变化,每次都按照150MPa标准来会出现打压不足或打压超标现象,活塞杆的弹性变形部位可能已经出现塑性变形。如图3所示,当发生活塞杆出现塑性变形时,锁紧螺母4与压力体7之间的螺纹预紧力不足,交变载荷增大,当十字头向曲轴侧运动时,交变载荷全部通过止推环9作用在活塞杆10,所以在活塞杆应力集中的凸台处出现疲劳断裂。活塞杆断裂后,十字头继续运动,冲击活塞杆使之与缸头相撞,造成活塞出现裂纹,缸头螺栓变形拉长,液压连接器损坏。

4 故障处理及结论

由于出现撞缸故障,该压缩机需要大修处理,除按照检修规程要求进行检修外还应重点做好以下几点检修工作。(1)新活塞杆使用专用工具150MPa压力打压3次保压1个小时,检查活塞杆弹性变形处是否出现塑性变形。(2)连杆大头瓦安装后,连杆紧固螺栓按照131.5MPa压力紧固到位,要求其伸长量为0.53±0.04mm,所以在回装大头瓦前,需使用专用工具做打压试验,合格后方可回装。(3)连接活塞杆与活塞时,首先旋转活塞杆螺母保证两活塞完全贴合,再使用电加热棒加热活塞杆使活塞杆螺纹伸长、旋转螺母待冷却后起到预紧作用。(4)按照厂家提供的压缩机主要连接部位螺栓紧固力矩表,对活塞杆螺母、机身与接筒连接螺栓、连杆螺栓、曲轴联轴器螺栓等重要紧固部位,使用力矩扳手按照标准紧固。(5)按照厂家提供的压缩机各部位装配间隙表,调整主轴承径向间隙、连杆大头瓦径向间隙、连杆小头衬套径向间隙等配合间隙达到标准要求。通过有效的检修方法进行故障处理,消除压缩机故障,实现设备安稳长运行,同时为同类设备避免撞缸故障发生提供经验。