山岭隧道钻爆法掘进用凿岩台车应用管理研究

2020-08-28马智强

马智强

(中交一公局厦门工程有限公司,福建 厦门 361021)

随着“自动化换人,机械化减人”政策的强制实施,机械化施工使施工效率和安全性具有非常明显的提高,采用凿岩台车施作爆破孔已经广泛应用于山岭隧道施工。在应用过程中存在损耗成本居高不下、超欠挖率明显上升、台车故障率过高等问题。结合某山岭隧道需求信息,介绍如何实施“保姆式”台车应用服务及管理的过程,为施工单位在施工准备、设备采购、施工及维护管理提供参考。

1 凿岩台车选型与应用准备

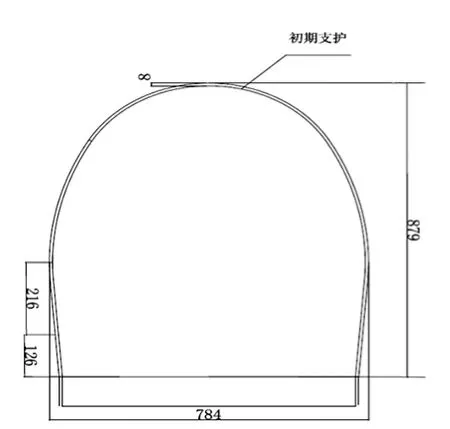

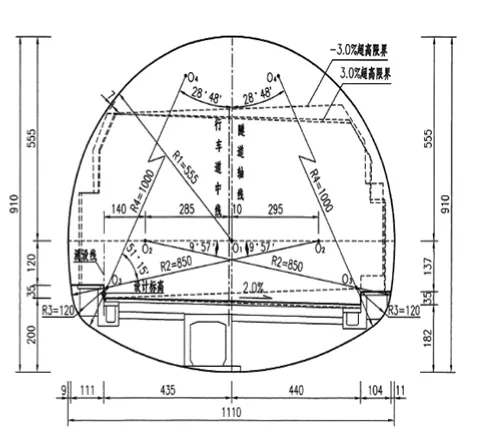

图1所 示 隧 道a全 长17.69km, 断 面 尺 寸7.84×8.79m(高×宽)采用双洞单线隧道方案,月进度指标初定平均为200m/月,该隧道围岩等级多数为Ⅲ级,穿越区域整体围岩情况较好;图2所示隧道b全长7.6km,断面尺寸9.1×11.1m(高×宽),该隧道为单洞双车道方案,月进度指标初定平均280m/月,该隧道围岩等级多数为Ⅲ、Ⅳ级,穿越区域整体围岩情况较好。经过上述地质及隧道断面设计分析,适合采用钻爆法施工。

1.1 凿岩台车选型过程

选择凿岩台车型号及厂家,应根据隧道断面尺寸与凿岩台车钻臂最大定位轨迹的匹配方法来确定。凿岩台车按照钻臂数量分为三臂一篮凿岩台车、两臂一篮凿岩台车等,三臂一篮凿岩台车的作业范围最大可达到13×15m(高×宽),两臂一篮凿岩台车的作业范围最大可达9×14m(高×宽),且采购及损耗成本约为三臂一篮凿岩台车的60%,因而从成本方面考虑,如图1隧道a所示隧道断面应选择两臂一篮凿岩台车,如图2隧道b则应选择三臂一篮凿岩台车。但是,两臂一篮凿岩台车由于其施工范围的限制,存在用户在承接其他更大断面隧道时不能通用且两臂施工速度较三臂慢的缺点。另外,在选择是否采用全电脑控制台车时,若应用隧道湿度较大或围岩较破碎时,则全电脑控制不适用该隧道,因为电脑台车传感器易受潮发生故障,造成施工成本的异常增高,钻臂自动定位对钻孔位的调整不能适应复杂的围岩情况,只能采用手动模式,施工效率和全液压型台车相比没有明显优势。

图1 某单线铁路隧道a断面设计图

图2 某双线公路隧道 b断面设计图

根据装备制造厂家提供的设备参数确定采购前,用户应为供方提供施工设计图纸、地质勘探报告并要求供方实地进行施工适应性分析并提供水电布置、维修场地布置、常用损耗件清单及损耗估算(元/m3)。用户应根据供方分析报告满足设备进场条件并招聘专业司钻工及维保人员,在设备交付前,用户还应指派司钻工及维保人员到供方车间接受凿岩台车应用及保养相关的专业培训,不能取得培训合格证的人员不得参与施工。

1.2 隧内水电布置及配套成本

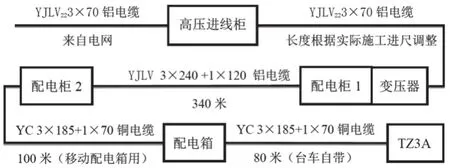

山岭隧道用凿岩台车正常工作电压一般为380V±%5(361~399V),电压过高或过低都会引发电动机断电保护,随着掘进长度的不断增加,供电距离响应增长,电缆长度对380V电路产生非常明显的电压压降,用户在施工过程中应首先布置高压供电站,再通过变压器降压的供电方式,以降低电压不足的风险。以上述隧道b为例,首先设置1台630kVA(10kV/0.4kV)的电力变压器为凿岩台车供电,10KV高压回路建议采用YJLV223×70mm2(6/10kV)交联电力电缆,0.4kV(380V)低压回路建议采用 YJLV 3×240mm2+1×120mm2(0.6/1kV)交联电力电缆。当变压器输出电压为418V时,经过校核,极限情况下的供电线路方案如图3所示。

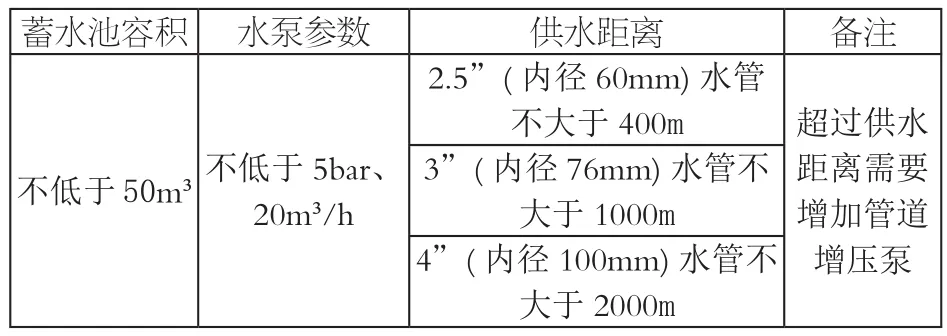

某型号凿岩台车工作时,机载增压水泵能够提供充足的高压水以供液压凿岩机钻孔时排渣洗孔,因此需要提供可以保证机载增压水泵正常工作的供水管路和供水参数,且要考虑供水管路的压力损失。该凿岩台车机载增压水泵进水口供水压力不低于2bar方能正常启动,且供水量不低于50m3/h。针对该要求,为保证设备正常工作,请参照表1提前做好供水准备。

图3 隧道b隧内供电方案设计

表1 供水要求及供水距离匹配表

2 山岭隧道掘进施工应用管理

传统的山岭隧道爆破孔施工是以大量人工及手持式气动凿岩机进行的,工人分层立于工作台架上,紧靠掌子面,时刻都需面对巨大的安全风险。采用台车施工,司钻工距离掌子面大于5m,且凿岩台车顶棚具有防砸能力,大大改善了钻孔施工的安全性。但是由于施工过程的不当操作和疏于管理,仍存在安全事故发生的风险,因此,隧道机械化施工也应严格遵循“管超前、严注浆、短开挖、强支护、早封闭、勤测量”十八字方针。

2.1 凿岩台车施工过程管理

应制定《凿岩台车安全操作规程》《凿岩台车管理办法》《凿岩台车运转记录单》《凿岩台车机手管理办法》等相关制度并严格宣贯考核,管理人员尤其应注意安全管理、施工过程管理以及设备操作管理等工作。根据施工过程记录及损耗记录,定期召开施工质量分析会议,讨论施工管理过程漏洞及问题,并进行持续改进。

2.2 凿岩台车施工能耗、损耗及维护保养成本计算及控制方法

凿岩台车钻孔成本主要由人工费、材料费、电费组成。其中人工费包含操作司钻工(1人/臂)、维修工的工资;材料费主要包含钻头、钻杆、滑动磨损件、钻机钎尾、连接套、密封、超挖损失等等,是凿岩台车每月施工成本最大的一项支出,约占施工总支出的70%,损耗成本的高低取决于司钻工操作的熟练程度、损耗件的产品质量以及对设备日常维护保养的重视程度。

式中,K为1m3岩石的开挖成本,元/m3;S为断面面积,m2;l为月进尺,m;K1为人工费,元/月;K2为钻杆损耗费,元/月;K3为钻头损耗费,元/月;K4为钎尾损耗费,元/月;K5为为钻机损耗费,元/月;K6为超挖损失费,元/月;K7为电费,元/月;K8为其他损耗费,元/月。

由于凿岩台车施工成本的复杂性,应制定严格的成本消耗台账及控制制度是。建立配件点收单、发放单、库存单等,用以动态记录消耗过程并能及时补充,保障施工过程不间断;建立专用仓库及管理制度,由专人凿岩台车损耗备件的存储、点收、发放,并制定损耗补充采购计划;建立配件考核办法,制定月度消耗指标,按照指标对司钻工、维保员、施工管理员进行考核;钻具单耗考核具体分成三个部分:一是开挖周边眼钻具单耗,二是开挖掏槽及其他钻孔的钻具单耗,三是注浆孔、锚杆孔及超前探孔钻具单耗,对钻具消耗进行详细统计分析,再制定具体的单项消耗标准,当钻具单耗统计出来后,按照具体单耗标准进行考核,根据当月个人钻具单耗节超情况进行奖罚,奖罚金额按照节超情况进行计算。应专门设置损耗清单,并定期进行损耗分析,及时发现异常、分析原因并出具分析和改进报告;制定开挖质量考核标准,开挖质量包括超欠挖情况、炮眼残孔率、顺接率、平整度及错台尺寸等。

2.3 凿岩台车保养及交接班管理

凿岩台车在施工完成后,应重点对钻臂及推进器上的紧固件、钢丝绳、导向套、限位块、密封、润滑、氮气量、冲击软管等零部件进行检查、加固、调整或更换。台车的维修保养,实行“养修并重,预防为主”的原则,重视保养工作,制定《凿岩台车班检、周检、月检清单及记录》,有计划地做好“班检”“周检”和“月检”工作,采用日常保养、定期保养和强制保养相结合的方式。台车的保养除了在台车工作间隙中进行“日检”“周检”和“月检”保养外,还要按照厂家提供的维修保养规程的要求,进行强制性集中维修保养。保养工作必须由专人在每班施工完成后即刻执行并准确记录,维修保养中需要更换的重要配件,应达到原机的要求,不得降低标准使用,更不漏检、漏修将故障隐患留给下一施工班组。由管理人员检查保养结果,制定奖罚措施。

3 结语

凿岩台车施工不同于挖机、装载机等通用工程机械,施工单位管理者不能沿用通用工程装备的采购、应用、保养方法,装备供应商也不能按照通用装备的销售及服务模式进行。台车在售前、售后、施工、保养过程中,装备供应商应全寿命跟踪,提供专业的使用、保养培训。用户方管理者更应制定标准化的施工管理、人员管理、保养管理及损耗管理制度,才能达到山岭隧道钻爆法施工机械化安全性、低成本、高效率的目的。