空分装置分子筛管系多工况应力分析

2020-08-27杨远

杨 远

华陆工程科技有限责任公司 西安 710075

近年来,随着煤化工装置规模不断扩大,煤气化对氧气的需求量越来越大,不论何种气化技术,为了达到一定的煤转化率,都需要大量的氧气,这就客观上要求配置更多的空分装置。分子筛纯化系统是空分装置重要组成部分之一,其管道温度高、管径大、操作工况复杂,是空分装置管道应力分析的关键部分。分析分子筛各种操作工况,合理设置其工况是进行准确计算的前提。使用低摩擦管托、弹簧支吊架、膨胀节等方法,可以有效降低管口荷载、管道热态应力。本文以某4.5万m3/年空分装置为例进行分析说明。(专利商对分子筛管道布置有严格要求,并提出了管道和设备连接处荷载要求。)

1 分子筛管道应力分析评价准则[1]

分子筛进出口管道的材质为碳钢。出入口管道公称直径为900~1200mm,其中1200mm对应壁厚为14mm。管道采用线性有限元方法并按梁单元进行力学模拟,来分析计算管道在静载荷下的应力水平、热位移大小、支吊架反力、设备管口载荷。其中设备管口载荷的校核按供货商提供的荷载要求进行校核。分子筛管道进出口管道系统在内压、自重、热胀、外部荷载(阀门、保温材料等持久荷载)以及边界位移约束条件下,在管道的横截面上产生应力。基于设计规范,这些应力分为一次应力和二次应力校核。

一次应力校核:管道由于持续荷载所产生的纵向应力之和σL,不应超过材料预计最高温度下的许用应力[σ]h,即:

σL≪[σ]h

式中,F为压力引起轴向力之外的附件轴向力,N;A为管道横截面积,mm2;P为设计压力,MPa;D为管道外径,mm;S为管道有效厚度,mm;M为截面上合成弯矩,N·mm;W为抗弯截面模量,mm3。

二次应力校核:计算的最大位移应力范围σE不应超过许用应力范围σA,即

σE≪f[1.25([σ]c+[σ]h)-σL]

式中,f为应力折减系数;[σ]c材料预计最低温度下的许用应力,MPa;ii为平面内应力增大系数;io为平面外应力增大系数;Mi为平面内热膨胀弯曲力矩,N·mm;MO为平面外热膨胀弯曲力矩,N·mm;Mn为管道横截面扭矩,N·mm;W为抗弯截面模量,N·mm。

2 分子筛系统管道应力分析条件定义

2.1 工况分析[2]

为了空分装置的持续运行,必须不间断进行空气的净化,而分子筛纯化系统必须设置两台分子筛纯化器,一台纯化的同时,另外一台进行再生过程。

吸附时,在投用的前一段时间内,进出口管道温度将由25℃逐渐降低到约12℃。

吸附净化达到饱和时,就到了切换时间,由程序控制器切换到另外一只吸附器。原纯化器进入再生阶段。其再生过程分4个阶段进行:第1阶段为降压,污氮气出口和进口温度随着压力的降低而降低;第2阶段为加热,加热器加热污氮气,纯化器污氮入口温度快速上升,在阶段最后达到峰值,但是污氮出口温度在再生开始时上升,而在整个加热阶段温度持续下降;第3阶段为冷吹,具体表现为污氮气进口温度迅速下降,出口温度持续上升,到达峰值后,逐渐下降;第4阶段为升压,随着纯化器压力的升高,进出口温度都有所升高。再生污氮气出入口最高温度分别为170℃、90℃。

为了保证分子筛纯化器的吸附能力,在纯化器第一次开车、二氧化碳穿透纯化器的情况下,进行特殊再生。分子筛出入口温度最高达到290℃、230℃。工艺流程图见图1。

图1 分子筛系统工艺流程图

2.2 计算程序及工况设置

本文用CAESARⅡ软件进行管道应力计算。软件初始工况设置见表1。

表1 初始工况列表

由于安装温度21℃大于分子筛吸附时的温度12℃,工况6、7、8、9不符合循环极限位移应力范围,即不符合二次应力的定义,为了准确校核二次应力,增加两个工况10、11,但是从吸附到特殊再生之间纯热态工况不会循坏发生,所以工况11不予考虑。只需要考虑工况1、2、3、4、5、10。

3 应力计算结果评定

3.1 管道初始模型应力分析

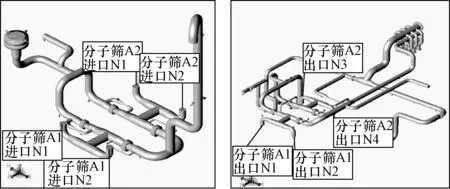

利用有限元软件对分子筛、加热器管口分析,得到分子筛、加热器和管道连接处的刚度值,带入CAESARⅡ软件中,进行管道应力计算。分子筛进出口管道初始模型见图2。

图2 分子筛进出口管道初始模型

经计算,分子筛进出口管道一次应力分别为许用应力的37%、53.5%,满足规范要求。

计算二次应力的时候,要考虑管道位移应力范围折减系数f,因为一般分子筛纯化系统的使用寿命为20~25年,按20年计算,则管道系统在正常使用寿命内循环次数大约为7万次,按GB50316中列表f取0.6。根据GB3091,碳素结构钢不能用于剧烈循环工况,而又根据GB20801规定[3],剧烈循环条件是指:管道计算的最大位移应力范围σE超过0.8倍许用的位移应力范围(即0.8σA)和当量循环数N大于7000,或由设计确定的产生相等效果的条件。由于分子筛的循环次数已超过7000次,所以此处应不满足第一个条件以避免剧烈循环工况的发生,即

σE≪0.8σA=0.8f[1.25([σ]c+[σ]h)-σL]

则在CAESARⅡ软件许用应力一栏后填入应力折减系数f=0.48。经计算,分子筛进出口管道二次应力分别为许用应力的129.1%、192.8%,不能满足规范要求。同时计算结果显示管口载荷值过大,满足不了供货商的载荷要求。经研究发现,造成管口荷载和二次应力超标的主要原因是管道X方向位移过大,Z向管道较短,不能吸收X方向位移,且设备管口刚度值较大。

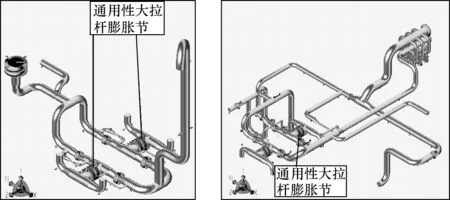

3.2 管道初始模型优化

由于管道整体X方向位移太大,需要加长Z向管道来吸收X方向位移,而由于空间受限,加长Z向管道的方案不能实施,故需要设置通用性大拉杆膨胀节来吸收横向位移(图中X方向位移)和少量的轴向位移(图中Z方向位移),设置膨胀节后模型见图3。

图3 分子筛进出口管道模型(设置膨胀节)

其中CAESARⅡ软件中膨胀节建模应特别注意:膨胀节通过有效直径,将膨胀节的反作用力作用于拉杆,拉杆用管子建模,设置为刚性件,直径与管径相同,壁厚、重量分别按以下公式计算:

t=NDrod2/40D0

W=0.283NLDrod2π/4

式中,N为拉杆的数量;Drod为拉杆直径;D0为管道元件外径;L为拉杆长度。

由于拉杆在管道保温层的外面,故拉杆的温度设置为环境温度。膨胀节端板与拉杆之间的约束应为X、Y、Z与RZ,约束RZ防止膨胀节扭转。刚度输入时,应选取以往项目管径最接近、类型相同膨胀节刚度值输入,保证应力及管口荷载校核通过,提交膨胀节数据表(其中包括刚度值、位移值等)供采购。待正式的厂家图纸确认后,需要用确定下的刚度值完成核算。注意膨胀节施工完毕后,检查拉杆外侧螺母紧固,以承受盲板力;内测螺母松开,以吸收轴向位移。

经计算,设置了膨胀节的分子筛管道进出口管道的二次应力分别为83.5%,80.3%,满足规范的要求。管口操作态载荷表见表2。

提交分子筛供货商,供货商反馈A1设备N3管口FX、FY、FZ、MY,MZ,N4管口FZ超出厂家要求;A2设备N3管口的FX、FY、FZ、MY、MZ超出厂家要求。采取以下措施解决:由于分子筛出入口管道管径大,重量大,导致摩擦力大,所以选用低摩擦管托,以减小摩擦力和设备管口荷载。

表2 分子筛进出口管口荷载列表

分子筛纯化器出入口竖直管道上设置弹簧支吊架。为了减小分子筛管口的载荷,希望将管口的重量尽量由弹簧支吊架来承担,若按吊零分配就不能满足这种要求。所以人为给弹簧配载,使管口的竖直载荷由弹簧支吊架多承担一些;在选择弹簧支吊架时,应综合考虑各种工况,包括安装、吸附、再生、特殊再生等;管道直径D>500mm,一般设置两个弹簧并联,这样既能保证稳定性,又比较经济;由于管道管径一般都比较大,阀门、法兰比较重,管道温度高位移大,弹簧安装高度高,弹簧选型时一定要考虑空间的问题。

在分子筛设备出入口管道弯头处较近处,设置限位支架,减小管口水平荷载。修改后管口操作态载荷表见表3。

表3 分子筛进出口管口荷载列表

经供货商确认满足要求。

4 结语

空分装置分子筛多工况管道应力分析的要点:

(1)分子筛高温、低温交变循环工况详细的分析、应力计算工况正确的设置,是保证计算准确性的前提。

(2)分子筛系统中通用性大拉杆膨胀节、弹簧支吊架、限位支架、低摩擦管托的设置可以有效降低管道应力水平,降低分子筛设备管口荷载值,以满足厂商要求。