半预制UHPC外壳叠合盖梁试设计研究

2020-08-27孙明松李嘉维夏樟华

孙明松, 李嘉维, 夏 坚, 夏樟华

(1.福州大学 土木工程学院, 福建 福州 350108;2.阳光学院 土木工程学院, 福建 福州 350015)

盖梁起着承上启下的作用,将上部结构的荷载通过自身的作用传递给墩柱和基础等下部结构,是桥墩的重要组成部分[1],其施工方法主要有2种:整体现浇施工方法和预制施工方法。其中整体现浇施工方法存在现场作业劳动力需求大、工期长、影响现有交通的问题,且耐久性不足进而影响桥梁的使用寿命[2];全预制盖梁虽是目前常用的施工方法,但整体全预制盖梁自重很大[3],对起重机和运输机械的要求特别高,而分段预制盖梁拼接缝容易发生渗水,影响耐久性,纵筋被分段,在节段分界面上不连续,不能连续传力[4]。

针对上述现浇混凝土盖梁和预制盖梁存在的问题,根据应用高性能材料的趋势[5-8],从常规混凝土盖梁易开裂、轻量化施工以及整体性能的角度,提出“预制超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)外壳+后浇混凝土”的盖梁预制方案[9],称这种盖梁为半预制UHPC外壳叠合盖梁(下称URC盖梁)。该新型的预制盖梁兼容了整浇和全预制施工方法的优点,起吊设备要求不高、整体性好且免立模浇筑,易实现墩柱和盖梁的连接,可作为预制盖梁体系的补充,以适应不同的施工环境以及吊装设备的不足。

为探讨URC盖梁的可行性,本文进行了试设计研究。以福州洪山桥至洪塘大桥拓宽改建工程(洪山桥至三环路段)的某天桥为工程背景,进行URC盖梁的试设计,建立盖梁的有限元模型并进行后浇混凝土和运营阶段的结构计算分析,考察试设计方案和原设计方案盖梁的内力变化,为进一步研究URC盖梁提供基础资料。

1 URC盖梁试设计

1.1 工程背景

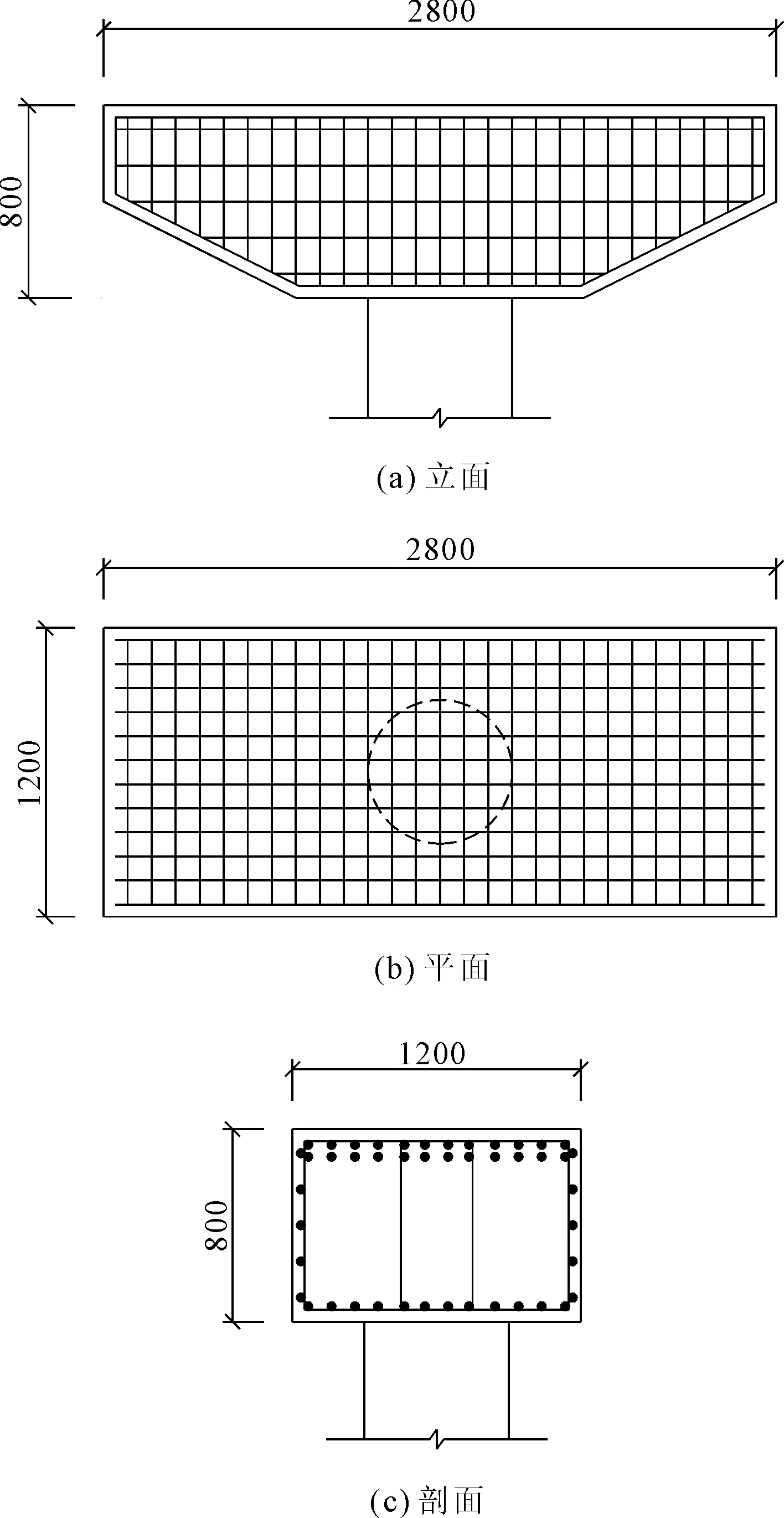

该天桥是福州洪山桥至洪塘大桥拓宽改建工程项目,位于洪山桥至三环路段。天桥上部采用一跨38.6 m钢桁架拱结构,下部桥墩、承台及桩基均采用钢筋混凝土结构,盖梁原设计方案见图1。

图1 原设计方案盖梁尺寸图(单位:mm)

1.2 试设计方案

试设计方案URC盖梁几何尺寸与配筋率与原设计方案RC盖梁相同,均采用HRB400钢筋以及C35商品混凝土,不同之处是URC盖梁的UHPC外壳没有进行回收,而是直接作为URC盖梁的保护层,且为受力的一部分。参考《活性粉末混凝土》[10](GB/T 31387—2015),取UHPC的抗压强度为130 MPa,抗折强度取为18 MPa,弹性模量取40 GPa。

考虑到URC盖梁的UHPC外壳在运输、吊装及二次浇注过程中可能会出现开裂、损伤的情况,故UHPC外壳应能抵抗正常使用阶段下的荷载,壁厚不宜太小;另外,UHPC外壳壁厚太大不利于构件的运输和吊装,且整体造价高,所以其壁厚应有一个适当的取值[11]。在实际工程中盖梁的保护层厚度一般取为30 mm,且《公路钢筋混凝土及预应力混凝土桥涵设计规范》[12](JTG 3362—2018)中第9.1.1条第三款规定对于工厂预制的混凝土试件,其保护层最小厚度可适当减小5 mm。同时为使UHPC外壳整体性能更好,在其内部设置了φ6的构造钢筋骨架,纵横向间距均为200 mm,考虑到钢筋骨架应有足够的保护层厚度,UHPC外壳侧板的壁厚拟采用60 mm,另考虑到UHPC外壳底部设有通孔,以便墩柱的纵筋穿过,与墩柱顶端连接,故UHPC外壳底部厚度拟采用100 mm。

URC盖梁与预制墩柱的连接简单,仅需吊装URC盖梁的UHPC外壳至预制墩柱上方,将墩柱纵筋上端穿过通孔,使UHPC外壳架设于预制墩柱上,并对UHPC外壳底部与预制墩柱接缝位置涂抹环氧树脂胶体材料,如图2(a)所示;固定完毕并吊装好盖梁钢筋笼后便可浇筑混凝土,混凝土进入墩柱后浇槽与UHPC外壳内并将预制墩柱与UHPC外壳连接为一体,URC盖梁浇筑完成后的构造示意图如图2(b)所示。

图2 URC盖梁构造图(单位:mm)

2 试设计结构计算分析

2.1 吊装阶段

2.1.1 吊环设计

试设计方案中,盖梁采用UHPC预先制成的外壳来作为后浇核心混凝土的免拆模板,将UHPC外壳运输至现场,并进行吊装。UHPC外壳重1.5 t,在其两端各设置1个直径为16 mm的钢筋吊环。

在基本组合作用下吊环应力计算结果为:σ=F/A=20.25/(2×2×201)=25.2 MPa,小于钢筋的抗拉强度,满足要求。

2.1.2 吊装阶段验算

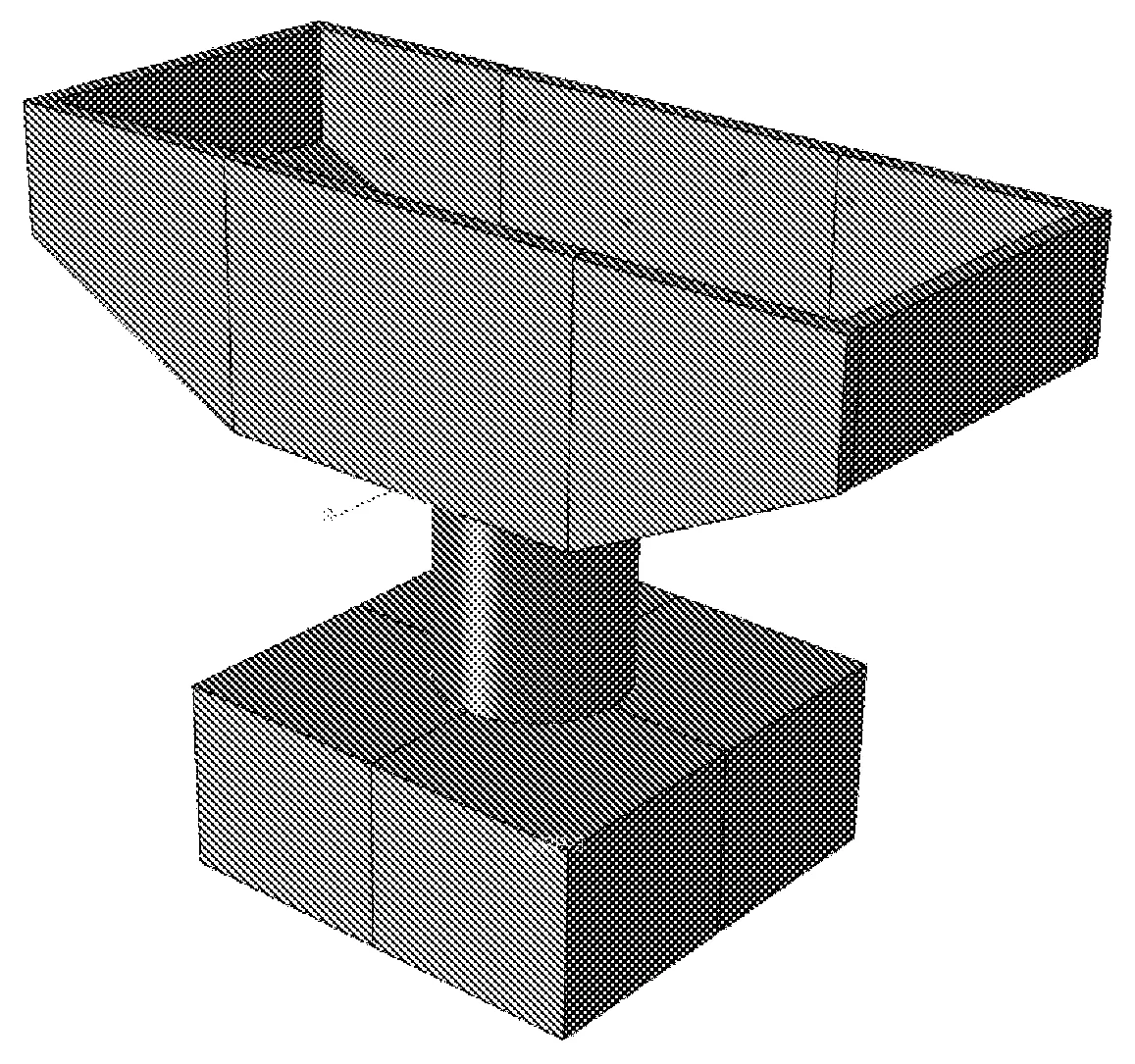

采用有限元软件ABAQUS进行UHPC外壳在吊装阶段的验算,预制结构在吊装过程中考虑1.25的动力系数[13],将荷载组合施加在模型中(见图3)。

图3 UHPC外壳吊装阶段受力模型

UHPC抗折强度与轴心抗拉强度存在着约0.45倍的关系[14],故取UHPC轴心抗拉强度为8.1 MPa。计算得到UHPC外壳在吊装阶段下的应力云图如图4所示,最大拉应力为1.0×10-4MPa,满足要求。

图4 UHPC外壳吊装阶段应力云图

同时得到UHPC外壳在此阶段下的挠度如图5所示,最大挠度位于UHPC外壳底板跨中,为4.3×10-6mm,小于《建筑施工模板安全技术规范》[15](JGJ 162—2008)中规定的挠度限值l/250,即11.2 mm,满足要求。故URC盖梁在吊装阶段是安全可行的。

图5 UHPC外壳吊装阶段挠度图

2.2 后浇混凝土阶段

2.2.1 荷载组合

吊装完毕后直接浇筑内部的混凝土。在UHPC外壳后浇混凝土阶段的施工中,UHPC外壳应有足够的刚度和强度,以保证在后浇混凝土的侧压力下不至于发生破坏[16]。

根据《建筑施工模板安全技术规范》(JGJ 162—2008)[15]规定,作用于模板的荷载共七项:(1)模板自重(G1k);(2)新浇筑混凝土自重(G2k);(3)钢筋自重(G3k);(4)新浇筑混凝土作用于模板的侧压力(G4k);(5)施工人员及设备荷载(Q1k);(6)振捣混凝土时所产生的荷载(Q2k);(7)倾倒混凝土时产生的水平荷载(Q3k);分别计算其在承载能力极限状态下和正常使用极限状态下的荷载组合,各项荷载标准值组合见表1。

表1 荷载效应组合表

试设计中取混凝土重度为25 kN/m3、施工人员及设计荷载取2.5 kN/m2、振捣混凝土时对水平模板和垂直面模板的荷载分别取2.0 kN/m2和4.0 kN/m2。计算承载能力应采用荷载标准值乘以对应的荷载分项系数,分别取恒载和活载分项系数为1.35和1.40。计算得UHPC底板在承载能力极限状态和正常使用极限状态下的荷载组合为31.4 kN/m2和21.2 kN/m2,UHPC侧板在承载能力极限状态和正常使用极限状态下的荷载组合为29.2 kN/m2和17.5 kN/m2。

2.2.2 承载能力极限状态

进行UHPC外壳在后浇混凝土阶段的承载能力极限状态模拟,将荷载组合施加在模型中。实际施工中,盖梁与墩柱通过后浇混凝土形成一个整体,为简化模型,采用绑定的约束方式来定义盖梁与墩柱之间的接触关系,模型如图6所示。

图6 UHPC外壳后浇混凝土阶段受力模型

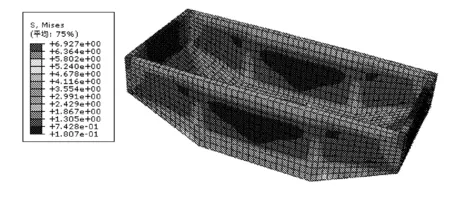

计算得到UHPC外壳在后浇混凝土阶段承载能力极限状态下的应力云图如图7所示,最大拉应力为6.9 MPa,因此其在承载能力极限状态下的强度满足要求。

图7 UHPC外壳后浇混凝土阶段应力云图

2.2.3 正常使用极限状态

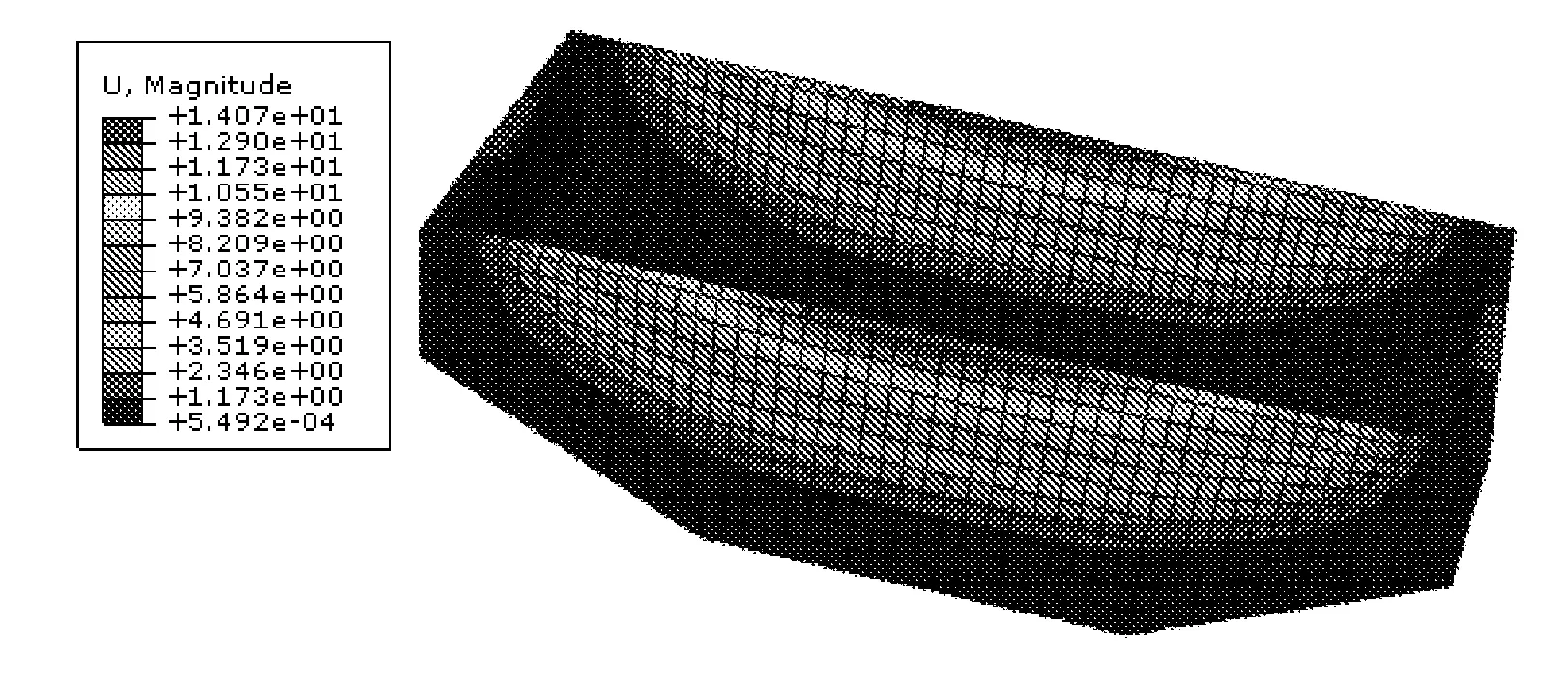

同样对UHPC外壳进行后浇混凝土阶段的正常使用极限状态模拟,得到UHPC外壳在此阶段下的挠度如图8所示,最大挠度位于UHPC外壳侧板跨中,为14.1 mm,大于《建筑施工模板安全技术规范》[15](JGJ 162—2008)中规定的挠度限值l/250,即11.2 mm。

图8 UHPC外壳后浇混凝土阶段挠度图

因此有必要对UHPC外壳增加支护措施,以减小其在正常使用极限状态下的挠度。此处对UHPC外壳两侧采用一对5#槽钢作对拉槽,在对拉槽上下各设一条M12的螺杆作为拉杆,如图9所示。计算得到增加支护后的UHPC外壳在此阶段下的挠度如图10所示,最大挠度位于UHPC外壳侧板跨中,为3.1 mm,小于《建筑施工模板安全技术规范》[15](JGJ 162—2008)中规定的挠度限值l/250,即11.2 mm。因此其在正常使用极限状态下的挠度满足要求,故URC盖梁在后浇混凝土阶段是安全可行的。

图9 增加支护后后浇混凝土阶段受力模型

图10 增加支护后后浇混凝土阶段挠度图

2.3 运营阶段

2.3.1 荷载组合

综合考虑钢筋混凝土铺装加地砖平均厚10 cm,加上栏杆及其它荷载(横隔板重等),取16.5 kN/m;人群荷载取3.5 kN/m。计算承载能力采用荷载标准值乘以对应的荷载分项系数,分别取恒载和活载分项系数为1.2和1.4。计算结果施加在每个支座上,承载能力极限状态和正常使用状态下的荷载组合为430 kN和280 kN。

2.3.2 承载能力极限状态

进行URC盖梁在运营阶段的承载能力极限状态模拟,将荷载组合施加在模型中,模型如图11所示。

图11 URC盖梁运营阶段受力模型

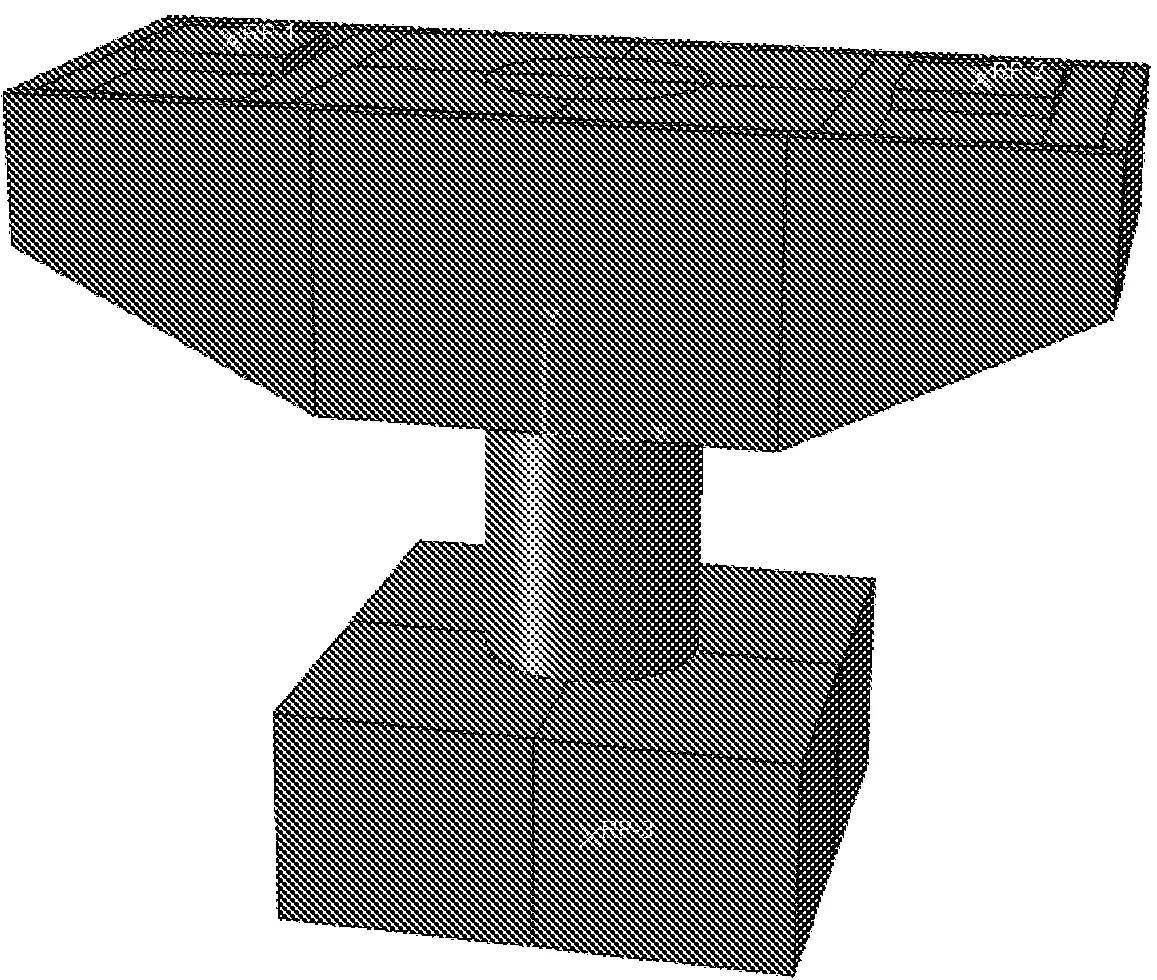

得到URC盖梁在运营阶段承载能力极限状态下,UHPC外壳和核心混凝土的应变云图如图12(a)和图12(b)所示,最大压应变分别为79με和156με,均小于混凝土的峰值压应变;箍筋和纵筋的应力云图如图12(c)和图12(d)所示,最大应力分别为51 MPa和22 MPa,均小于钢筋的屈服强度,因此URC盖梁在承载能力极限状态下的强度满足要求。

图12 URC盖梁运营阶段应力应变云图

将同样的荷载施加在原设计方案RC盖梁上,得到RC盖梁试件在运营阶段承载能力极限状态下,混凝土的应变云图如图13(a)所示,最大压应变为114με,小于混凝土的峰值压应变;箍筋和纵筋的应力云图如图13(b)和图13(c)所示,最大应力分别为23 MPa和17 MPa,与URC盖梁试件相近,说明两者受力性能比较接近。

图13 RC盖梁运营阶段应力应变云图

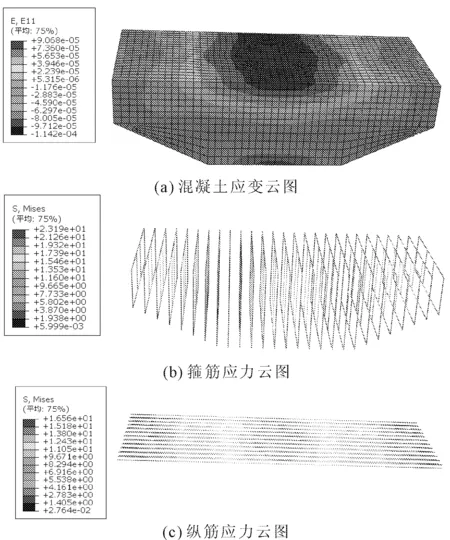

2.3.3 正常使用极限状态

同样对URC盖梁和RC盖梁进行在运营阶段的正常使用极限状态模拟,得到URC盖梁和RC盖梁在此阶段下的挠度如图14所示,最大挠度均位于盖梁两端,分别为0.38 mm和0.30 mm,两者较为接近,且远小于《混凝土结构设计规范》[17](GB/T 50010—2002)中规定的挠度限值l/250,即11.2 mm。因此URC盖梁在正常使用极限状态下的挠度满足要求,故URC盖梁在运营阶段是安全可行的。

图14 运营阶段挠度图

3 结 语

(1) URC盖梁兼容了整浇和全预制盖梁的优点,起吊设备要求不高、节省模板、施工周期短、耐久性好,可作为预制盖梁体系的补充,以适应不同的施工环境以及吊装设备的不足。

(2) 吊装阶段中,考虑1.25的动力系数,得到UHPC外壳最大拉应力为和挠度分别为1.0×10-4MPa和4.3×10-6mm,均满足规范要求,故URC盖梁在吊装阶段是安全可行的。

(3) 后浇混凝土阶段中,URC盖梁的UHPC外壳在承载能力极限状态下的最大应力为6.9 MPa,增加支护后的UHPC外壳在正常使用极限状态下的挠度为为3.1 mm,均满足规范要求,故URC盖梁在后浇混凝土施工阶段是安全可行的。

(4) 运营阶段中,URC盖梁在承载能力极限状态下,UHPC外壳和核心混凝土的最大压应变均小于混凝土的峰值压应变,箍筋和纵筋的最大应力均小于钢筋的屈服强度,与施加同样荷载的RC盖梁内力相近;URC盖梁和RC盖梁正常使用极限状态下的挠度分别为0.38 mm和0.30 mm,两者较为接近,且满足规范要求,故URC盖梁在运营阶段是安全可行的。