龙头山矿段采场结构参数及地压控制数值模拟研究

2020-08-26吴雅菡张明天侯克鹏李耀楠苗雨心

吴雅菡,童 雄,张明天,侯克鹏,李耀楠,苗雨心

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南省金属矿尾矿资源二次利用工程研究中心,昆明 650093;3.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;4.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,昆明 650093)

世界经济的迅速发展,使得地球浅部矿物资源逐渐枯竭,资源开发不断走向地球深部,同时人类生存发展需求和对未知世界的探索也不断拓展着地下活动空间,深部或极深部岩体力学是未来人类活动走向地球深部必须面对的永恒的课题[1-2]。开采深部岩体时,受开挖扰动、地压以及地下水等因素的影响,其应力环境与工程地质条件浅部相较更复杂,使得控制顶板稳定性的任务更加艰难,开采难度越来越大、生产成本也急剧提高[3-5]。顶板控制是影响采场地压管理的关键因素之一,研究表明,矿体开采过程中,矿岩体的结构影响其稳定性,矿岩体的稳定性又影响着采场的稳定性,而归根结底采场稳定对矿山开采安全以及经济效益的影响至关重要[6-8]。因此深入分析采场结构参数的研究方法具有重要意义[9-10]。

数值模拟目前在矿山得到广泛应用,国内外众多专家学者做了大量研究,并且在实际生产应用中也取得了良好效果[11-15]。

针对龙头山矿段矿体直接顶板以铝土质黏土岩及灰岩或白云质灰岩为主,直接顶板稳定性较差,对矿体开采影响较大。资料显示,开采此类矿体,地压控制为关键问题。为此,在研究龙头山矿段采场结构参数及地压控制时,采用FLAC3D数值模拟软件分别从空场条件与切顶条件下采场结构参数进行模拟研究与分析,提出合理的采场结构参数选取和地压控制措施。

1 矿体赋存条件

矿体主要为向斜构造,大部分为碳酸盐岩层所覆盖,形成起伏不大的岩溶丘陵地形。最高峰为龙头山,标高1 585.8 m,最低标高1 273.6 m,比高312.2 m。地势由北往南逐渐低下,降雨补给面积北迄中寨,南至高石坎,东抵龙头山,西止五台山一带,无大的地表水流。

矿区出露地层从老至新有寒武系高台组(∈2g);下石炭系大塘组(C1d,原九架炉组)、摆佐组(C1b,原黄龙灰岩);下二叠系梁山组(P1L,原铜矿溪层)、栖霞组(P1q,原阳新灰岩)、茅口组(P1m)。龙头山矿段矿体呈层状产出,地表平均出露标高1 400 m,最低控制标高1 180 m。矿体沿倾向连续,向北东侧伏。矿体倾向280°~305°,平均倾角35°,矿体走向长1 500 m,平均厚3.5 m左右。整体看,龙头山矿段矿体属于倾斜薄—中厚矿体。

2 采场结构参数模拟分析

2.1 模型构建

本次模型的建立采用FLAC3D数值模拟软件进行。

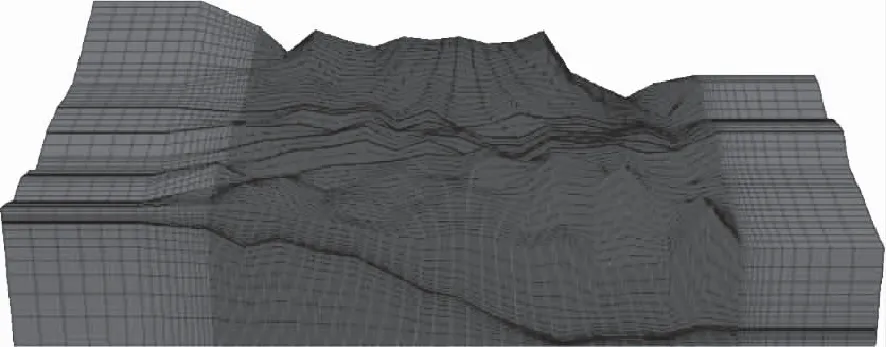

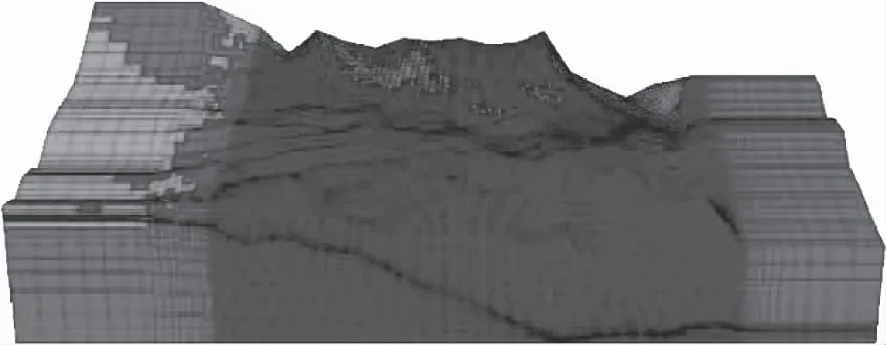

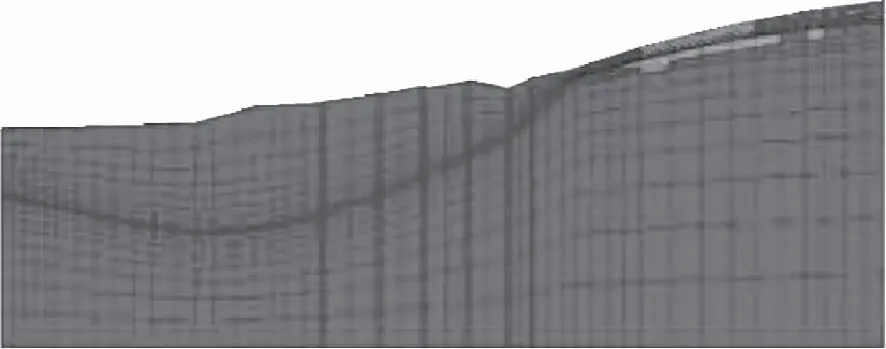

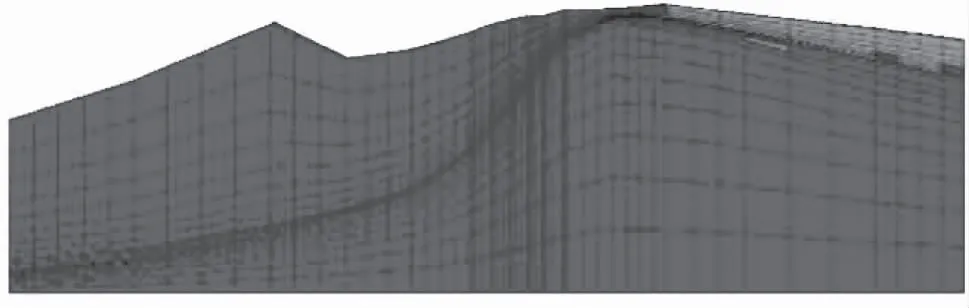

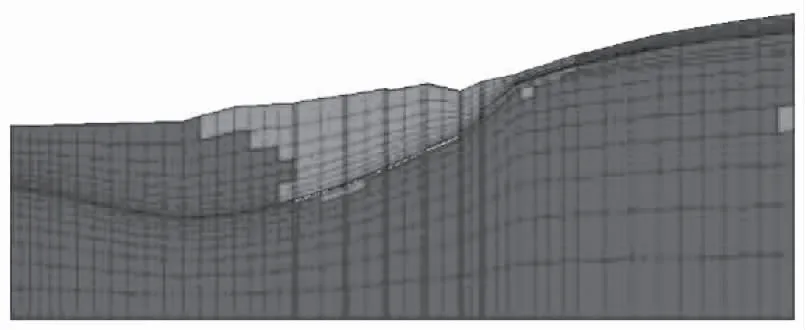

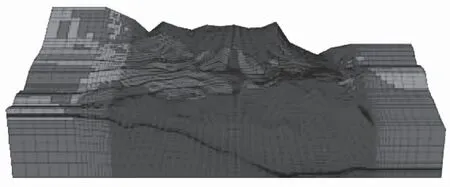

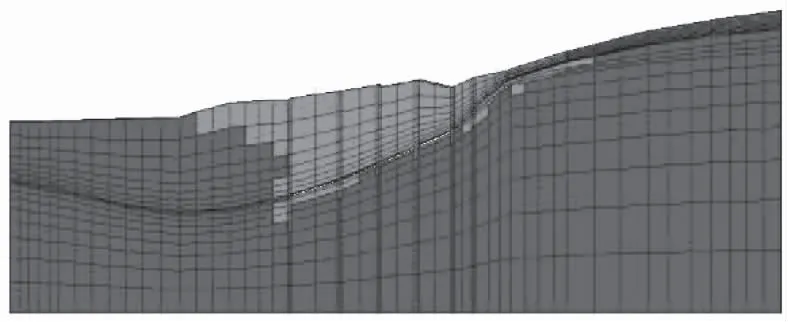

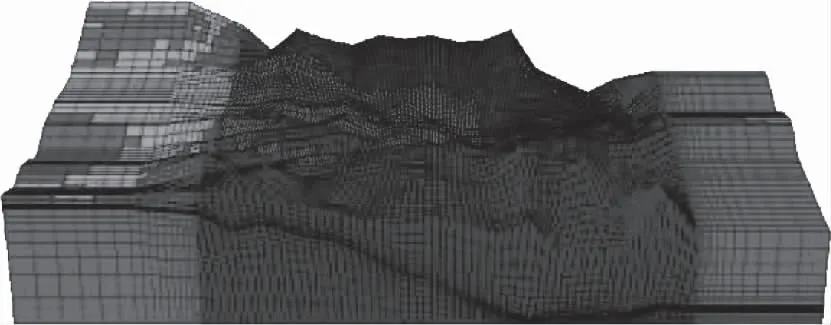

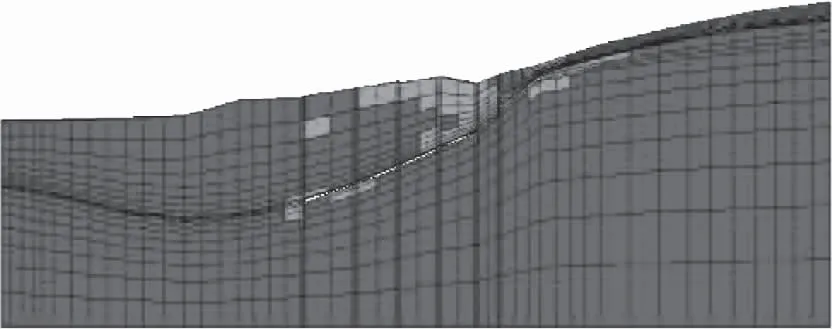

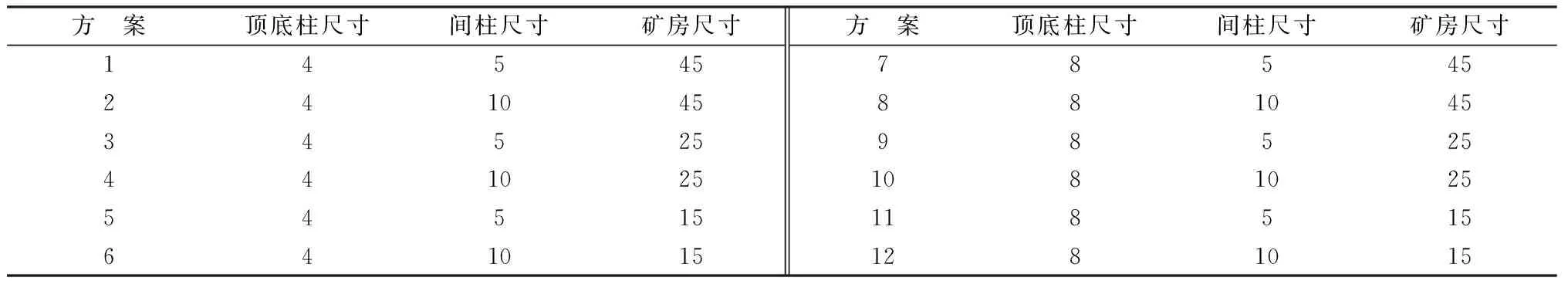

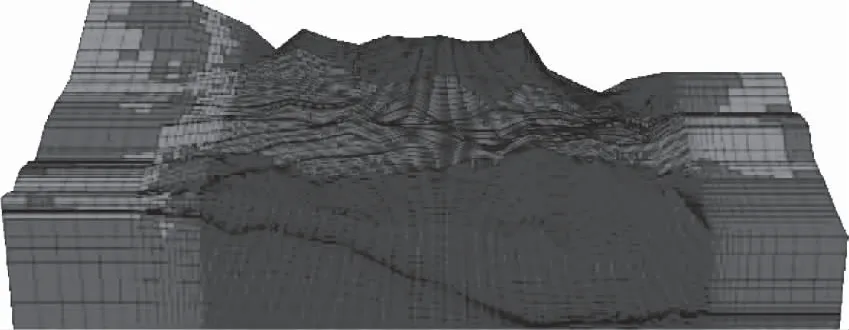

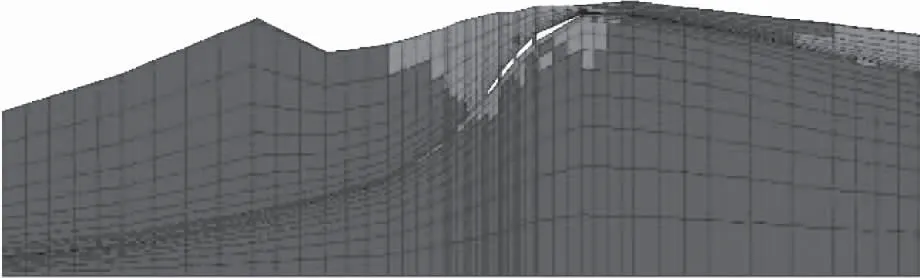

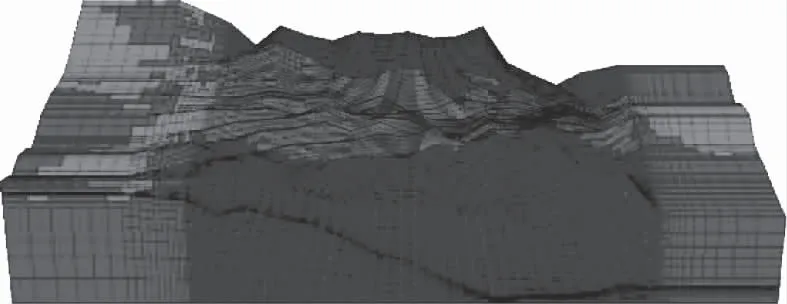

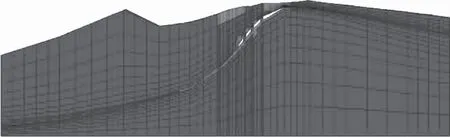

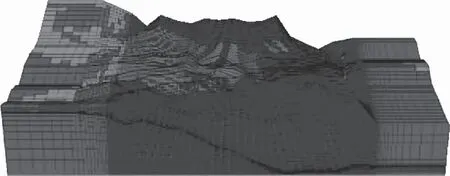

在进行充分的现场调查、资料收集以及业主提供的龙头山矿段平、剖面图的基础上,建立数值计算模型。岩土工程问题十分复杂,数值模拟计算不可能考虑到所有因素。因此,在模型的构建上作了一定简化。首先建立立体计算模型:矿体倾向方向为模型x方向,长度1 400 m;矿体走向方向为模型y方向,长度2 500 m;竖直方向为模型z方向,模型底部标高1 000 m,建模范围北至71#勘探线,南至88#勘探线,模型共计365 864个单元和392 940个节点。计算模型图及矿体形态图见图1和图2。

图1 计算模型Fig.1 Calculation model

图2 矿体形态Fig.2 Ore body shape

2.2 边界约束

计算域边界采取位移约束。由于采动影响范围有限,在离采场较远处岩体位移值将很小,可将计算模型边界处位移视为零。因此,计算域边界采取位移约束,即模型底部所有节点采用x、y、z三个方向约束,模型x方向的两端采用x方向约束,模型y方向的两端采用y方向约束。模型顶部为自由边界。

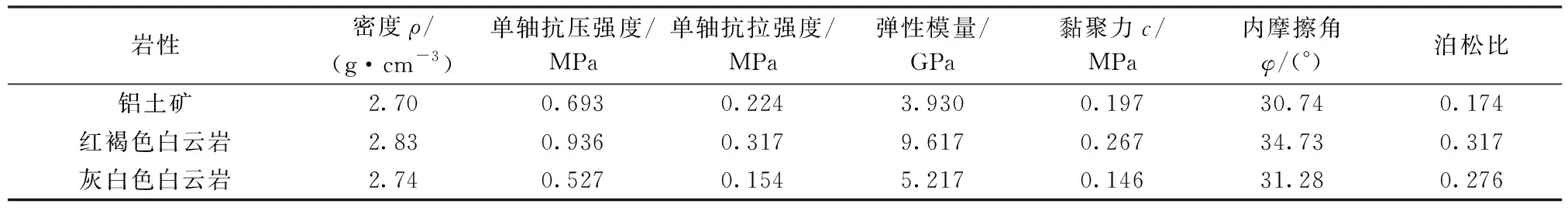

2.3 计算所采用力学参数

龙头山矿段由于工程揭露较少,铝土矿矿石直接顶底板铝土页岩、间接顶板灰白色白云岩均选择在5#采场电耙联道及穿脉取样,间接底板红褐色白云岩在1300运输主巷高压硐室取样。为了在计算过程中选取合理的计算参数,参数的选择主要根据岩石力学试验研究成果进行选取,以此确定了该矿段矿岩的力学参数如表1所示。

表1 岩体力学参数Table 1 Mechanical parameters of rock mass

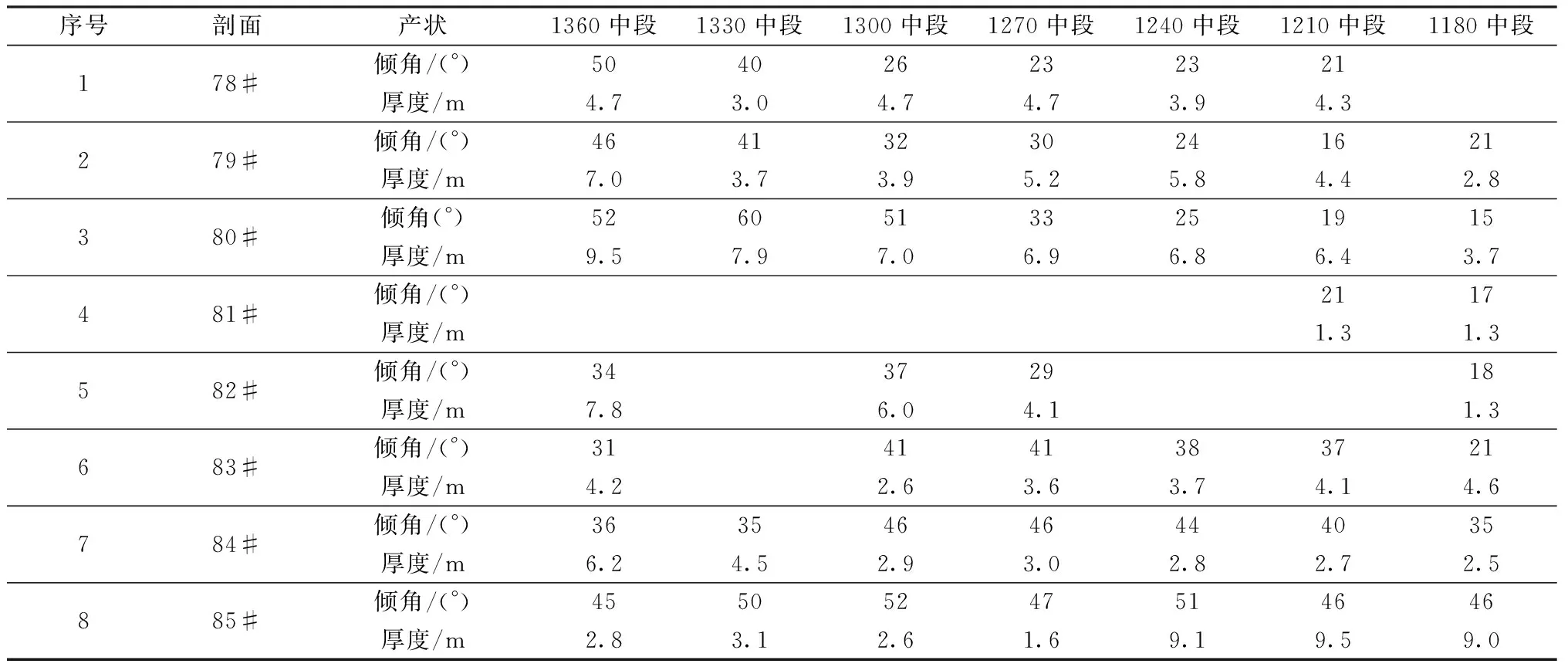

2.4 矿段矿体分类

在矿石和围岩的物理力学性质中,矿石和围岩的稳固性是关键因素,它决定采场地压控制方法、采场结构参数和主要回采工艺过程。

该矿段矿体的分类主要根据矿体的产状进行,具体做法是:根据现场调研及搜集到的地质剖面图,以一个中段为单元,量测矿体厚度和倾角,矿体厚度量取3个点,取其平均值,量测倾角的方法是:矿体底板线分别与上中段和本中段线交点之间连线与水平面的夹角。量测结果见表2(剖面78#~85#)。

表2 矿体厚度和倾角量测结果表Table 2 Measurement results table of orebody thickness and dip angle

3 空场条件下采场结构参数研究

3.1 计算方案

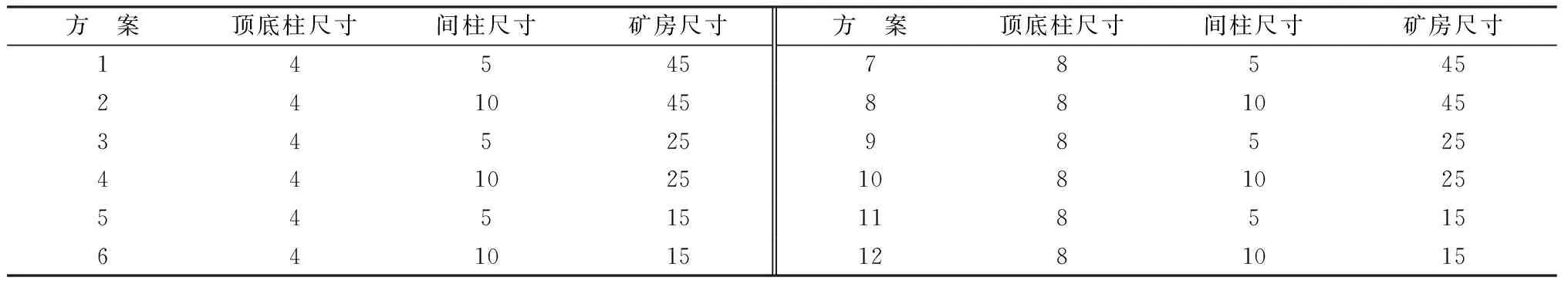

根据龙头山矿段实际情况,采用12种方案对采场结构参数进行研究,具体见表3。

表3 空场条件下各方案采场结构参数计算方案表Table 3 Calculation scheme table of stope structure parameters of various schemes under empty field conditions /m

3.2 计算结果分析

计算结果主要从应力、位移和塑性区方面进行分析。为了分析不同矿体厚度和倾角对采场结构参数的影响,模拟过程中选取了三个代表性的剖面,分别是:78#剖面,矿体厚度3~5 m,平均倾角29°,开采最低中段1210中段;80#剖面,矿体厚度5~10 m,平均倾角34°,开采最低中段1210中段;85#剖面,矿体厚度小于3 m,平均倾角42°,开采最低中段1300中段。计算结果见表4~7,部分模拟结果见图3~18,表中,“+”—拉应力,“-”—压应力。

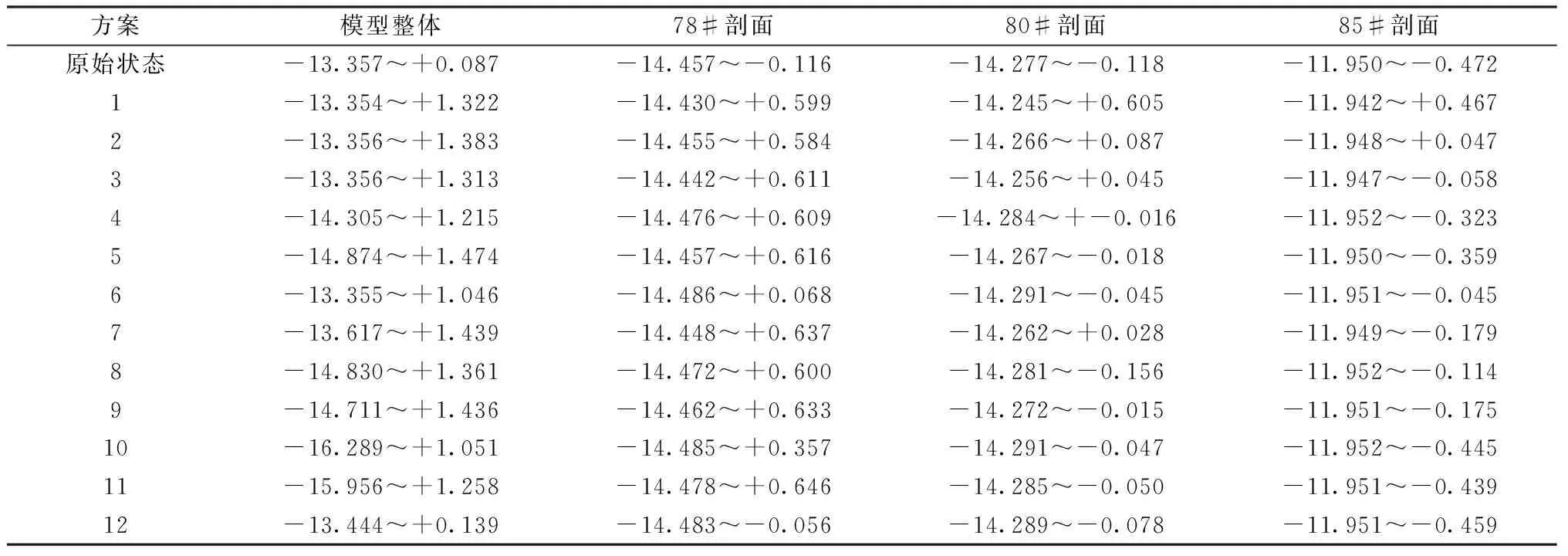

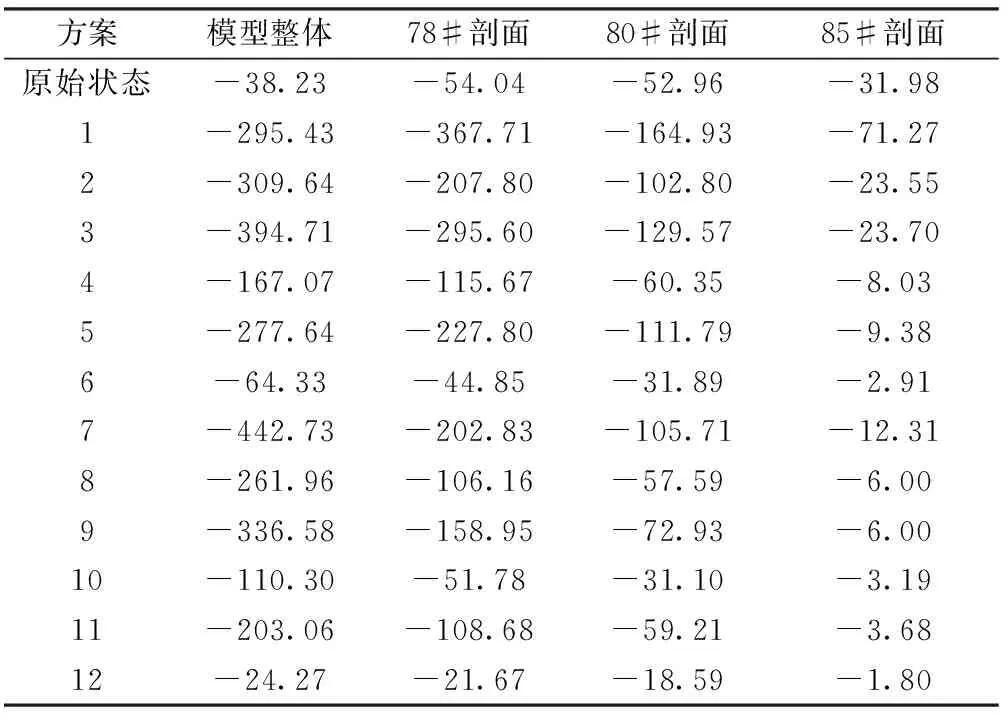

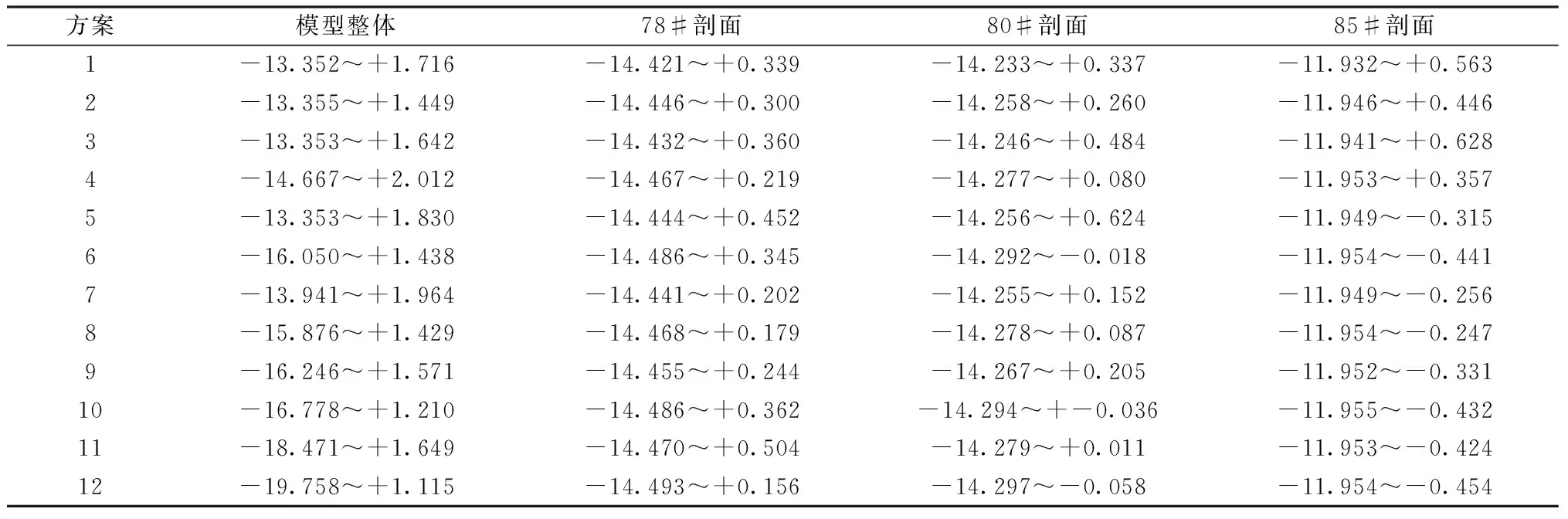

表4 各方案最大主应力计算结果表Table 4 Calculation results table of the maximum principal stress using each scheme /MPa

从表4可以看出,矿体开采后,受开挖扰动影响,应力场发生了变化。在原始状态下,模型最大主应力以压应力为主,局部出现拉应力,数值较小,为0.087 MPa。方案1应力变化最大,模型整体和三个剖面均出现了拉应力,数值较大,均超过了岩体的抗拉强度,岩体将发生破坏,方案12应力变化最小,主要以压应力为主。说明随着顶底柱、间柱尺寸的增大和矿房尺寸的减小,围岩越稳定,但随之带来的问题是矿石损失增大。

从表5可以看出,各方案在最小主应力方面变化不大,均出现了拉应力,模型整体:方案7拉应力最大,方案12拉应力最小;78#剖面:方案10拉应力最大,方案12拉应力最小;80#剖面和85#剖面:方案1拉应力最大,方案12拉应力最小。

表5 各方案最小主应力计算结果表Table 5 Calculation results table of the minimum principal stress using each scheme /MPa

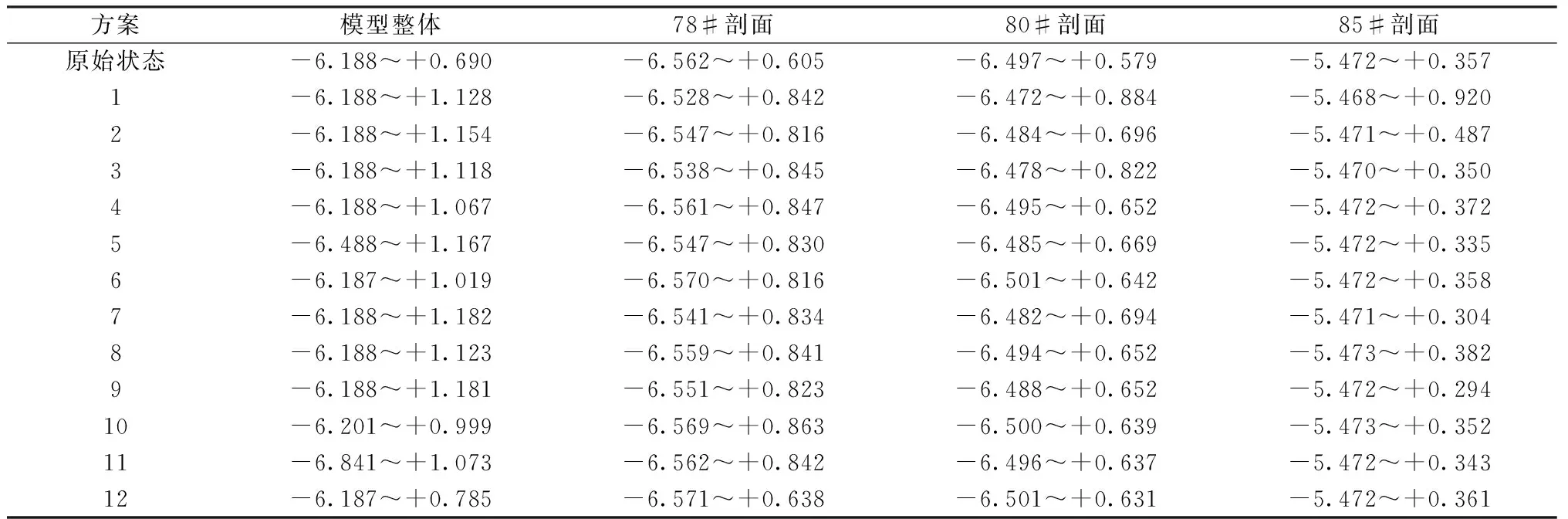

从表6和7可以看出,在原始状态下,模型产生了位移,最大位移量达54.17 cm,位移方向主要是竖直向下,产生原因主要是在给模型施加自重应力场,整个模型相当于一压实过程,自下而上位移量越来越大。模型达到原始平衡后,在进行矿体开挖时,将位移清零。从整体位移方面看,方案1整体位移最大,方案12整体位移最小。说明随着顶底柱、间柱尺寸的增大和矿房尺寸的减小,围岩位移量减小。在矿房尺寸相同的情况下,为了控制围岩位移量,增大间柱尺寸较增大顶底柱尺寸效果好。位移量随着矿体厚度降低和矿体倾角增大而减小。

表6 各方案整体位移计算结果表Table 6 Calculation results table of overall displacement using each scheme /cm

表7 各方案Z方向位移计算结果表Table 7 Calculation results table of Z-direction displacement using each scheme /cm

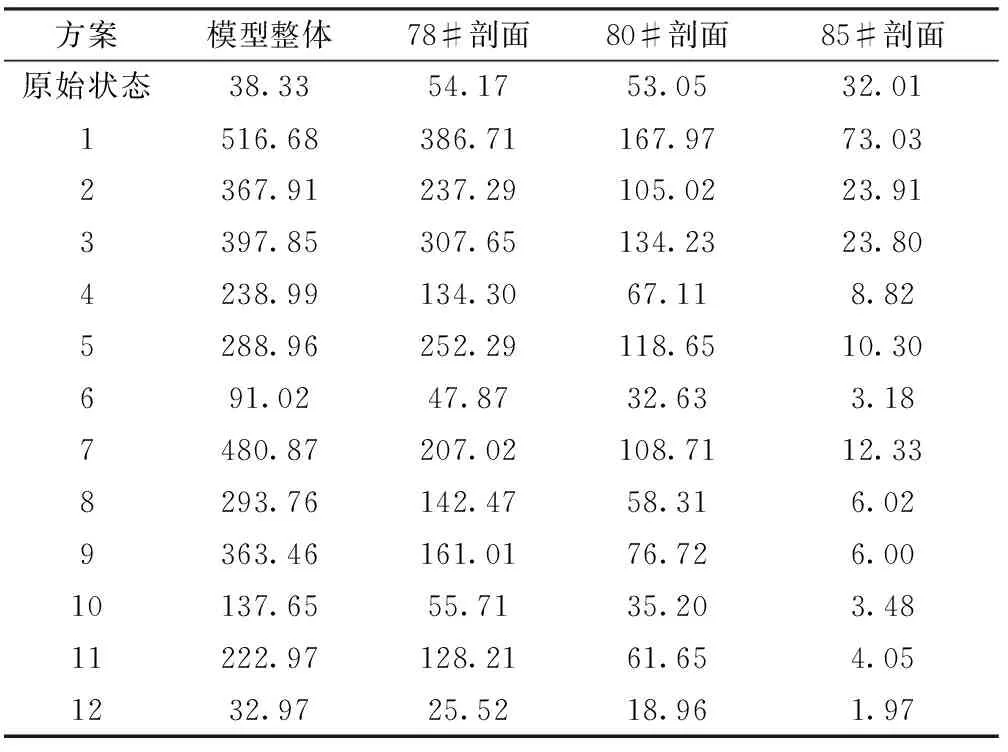

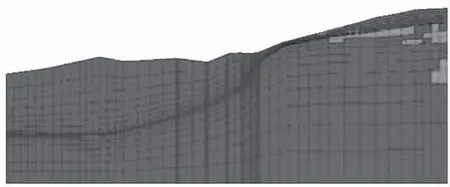

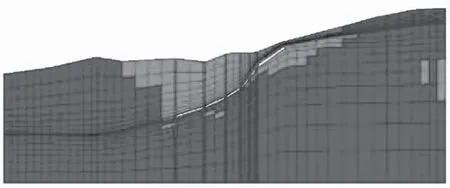

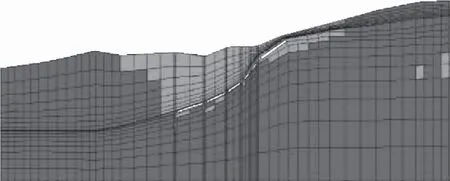

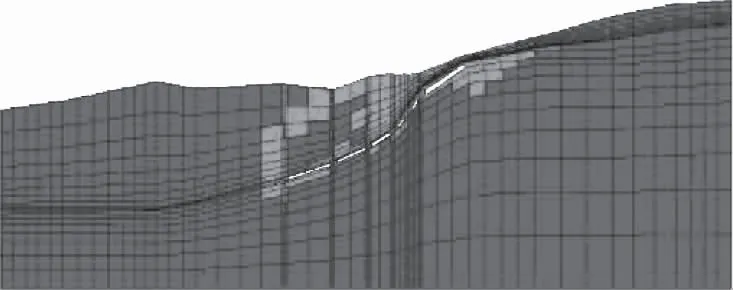

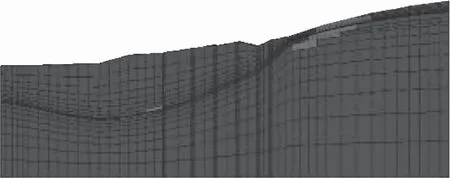

图3~18是在12个模拟方案中选取的具有代表性的模拟结果,可以看出,山体塑性区面积较大,龙头山段中北部(71#勘探线~81#勘探线)塑性区面积最大,说明在只留顶底柱和间柱的情况下实现空场采矿,顶板可能大规模冒落,发生冲击地压,影响生产安全。因此,完全空场采矿可行性较小。从选取的三个剖面来看,85#剖面矿体厚度最小,开采中段较少,当间柱尺寸达到10 m或顶底柱尺寸达到8 m或矿房尺寸小于45 m时,山体塑性区面积减少,围岩稳定性提高。其余两个剖面由于矿体较厚,加之开采中段较多,无论增大顶底柱和间柱尺寸或降低矿房尺寸,塑性区面积均较大,围岩稳定性较差,必须对采空区进行处理。

图3 整体塑性区图(原始状态)Fig.3 Overall plastic zone(original state)

图4 78#剖面塑性区图(原始状态)Fig.4 78# section plastic zone(original state)

图5 80#剖面塑性区图(原始状态)Fig.5 80# section plastic zone(original state)

图6 85#剖面塑性区图(原始状态)Fig.6 85# section plastic zone(original state)

图7 整体塑性区图(方案1)Fig.7 Overall plastic zone(scheme 1)

图8 78#剖面塑性区图(方案1)Fig.8 78# section plastic area(scheme 1)

图9 80#剖面塑性区图(方案1)Fig.9 Plastic zone of 80# section(scheme 1)

图10 85#剖面塑性区图(方案1)Fig.10 85# section plastic area(scheme 1)

图11 整体塑性区图(方案7)Fig.11 Overall plastic zone(scheme 7)

图12 78#剖面塑性区图(方案7)Fig.12 78# section plastic area(scheme 7)

图13 80#剖面塑性区图(方案7)Fig.13 Plastic zone of 80# section(scheme 7)

图14 85#剖面塑性区图(方案7)Fig.14 85# section plastic area(scheme 7)

图15 整体塑性区图(方案12)Fig.15 Overall plastic zone(scheme 12)

图16 78#剖面塑性区图(方案12)Fig.16 78# section plastic area(scheme 12)

图17 80#剖面塑性区图(方案12)Fig.17 Plastic zone of 80# section(scheme 12)

图18 85#剖面塑性区图(方案12)Fig.18 85# section plastic area(scheme 12)

4 切顶条件下采场结构参数研究

4.1 计算方案

根据龙头山矿段实际情况,切顶条件下采用12种方案对采场结构参数进行研究,见表8。

表8 切顶条件下各方案采场结构参数计算方案表Table 8 Calculation scheme table of stope structure parameters of various schemes under roof cutting /m

4.2 计算结果分析

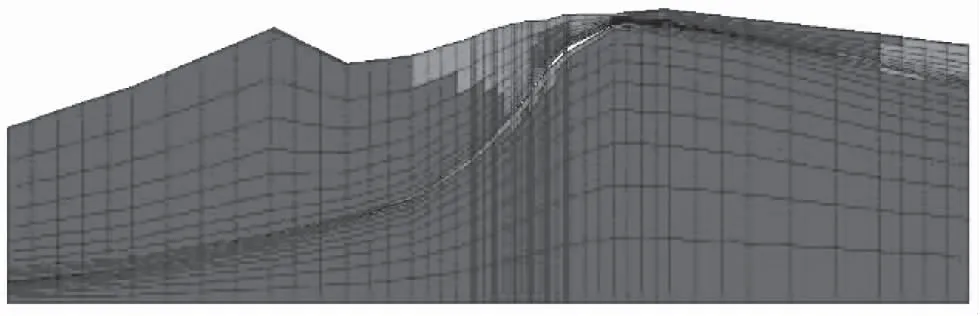

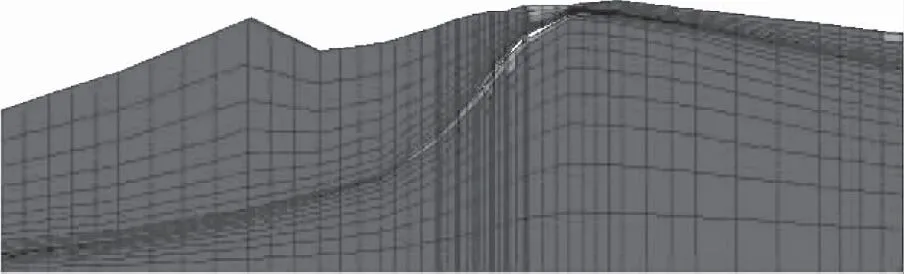

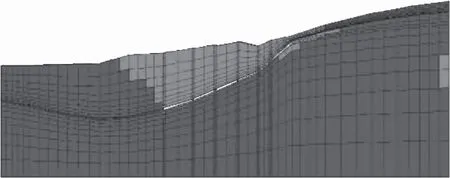

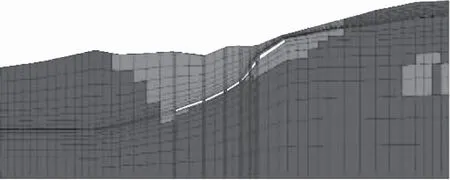

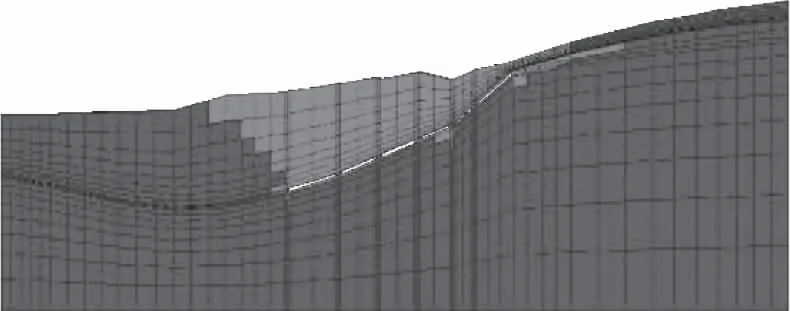

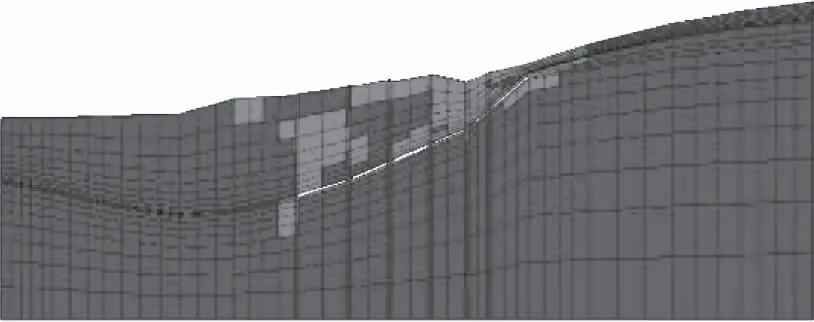

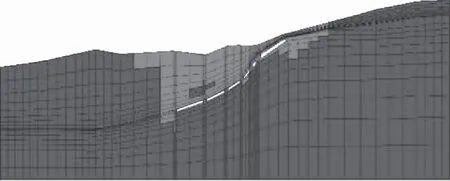

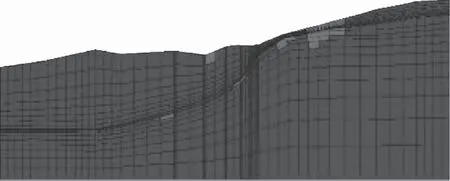

计算结果主要从应力、位移和塑性区方面进行分析。为了分析不同矿体厚度和倾角对采场结构参数的影响,选取了三个代表性的剖面,分别是:85#剖面,矿体厚度小于3 m,平均倾角42°,开采最低中段1300中段;78#剖面,矿体厚度3~5 m,平均倾角29°,开采最低中段1210中段;80#剖面,矿体厚度5~10 m,平均倾角34°,开采最低中段1210中段。计算结果见表9~12,部分模拟结果图见图19~30。

图19 整体塑性区图(方案1)Fig.19 Overall plastic zone(scheme 1)

图20 78#剖面塑性区图(方案1)Fig.20 78# section plastic area(scheme 1)

图21 80#剖面塑性区图(方案1)Fig.21 Plastic zone of 80# section(scheme 1)

图22 85#剖面塑性区图(方案1)Fig.22 85# section plastic area(scheme 1)

图23 整体塑性区图(方案7)Fig.23 Overall plastic zone(scheme 7)

图24 78#剖面塑性区图(方案7)Fig.24 78# section plastic area(scheme 7)

图25 80#剖面塑性区图(方案7)Fig.25 Plastic zone of 80# section(scheme 7)

图26 85#剖面塑性区图(方案7)Fig.26 85# section plastic area(scheme 7)

图27 整体塑性区图(方案12)Fig.27 Overall plastic zone(scheme 12)

图28 78#剖面塑性区图(方案12)Fig.28 78# section plastic area(scheme 12)

图29 80#剖面塑性区图(方案12)Fig.29 Plastic zone of 80# section(scheme 12)

图30 85#剖面塑性区图(方案12)Fig.30 Plastic zone of 85# section(scheme 12)

表9 各方案最大主应力计算结果表Table 9 Calculation results table of the maximum principal stress using each scheme /MPa

从表9可以看出,切顶后采空区体积增大,应力进一步释放,所计算12个方案模型整体均出现了拉应力,且数值较大(1.115~2.012 MPa)。围岩稳定性较差。

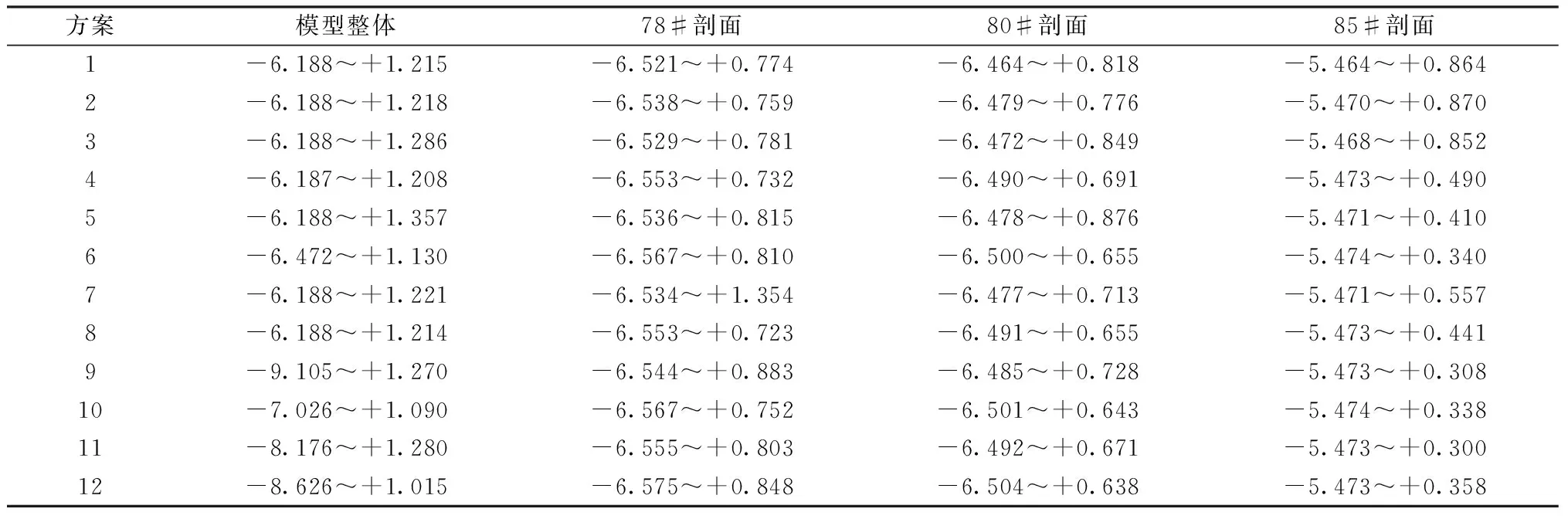

从表10可以看出,切顶后采空区体积增大,应力进一步释放,各方案均出现了拉应力,拉应力数值增大,围岩稳定性降低。

表10 各方案最小主应力计算结果表Table 10 Calculation results table of the minimum principal stress using each scheme /MPa

从表11和表12可以看出,切顶后采空区体积增大,围岩位移量随之增大。从85#剖面计算结果看出,当矿房尺寸小于45 m时,间接顶板位移量小于直接顶板位移量。切顶后能有效扩大采场跨度。

表11 各方案整体位移计算结果表Table 11 Calculation table of overall displacement using each scheme /cm

表12 各方案Z方向位移计算结果表Table 12 Calculation result table of Z-direction displacement using each scheme /cm

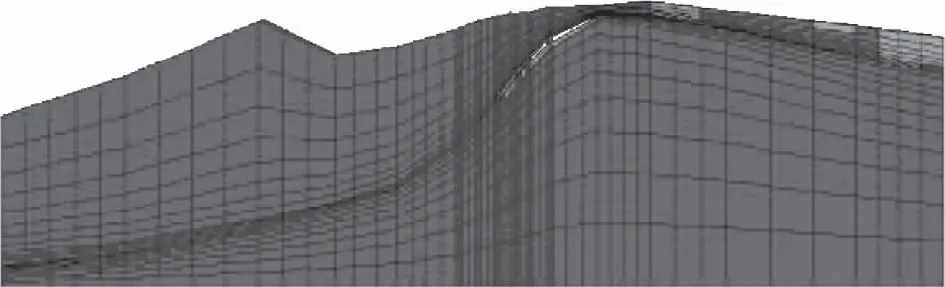

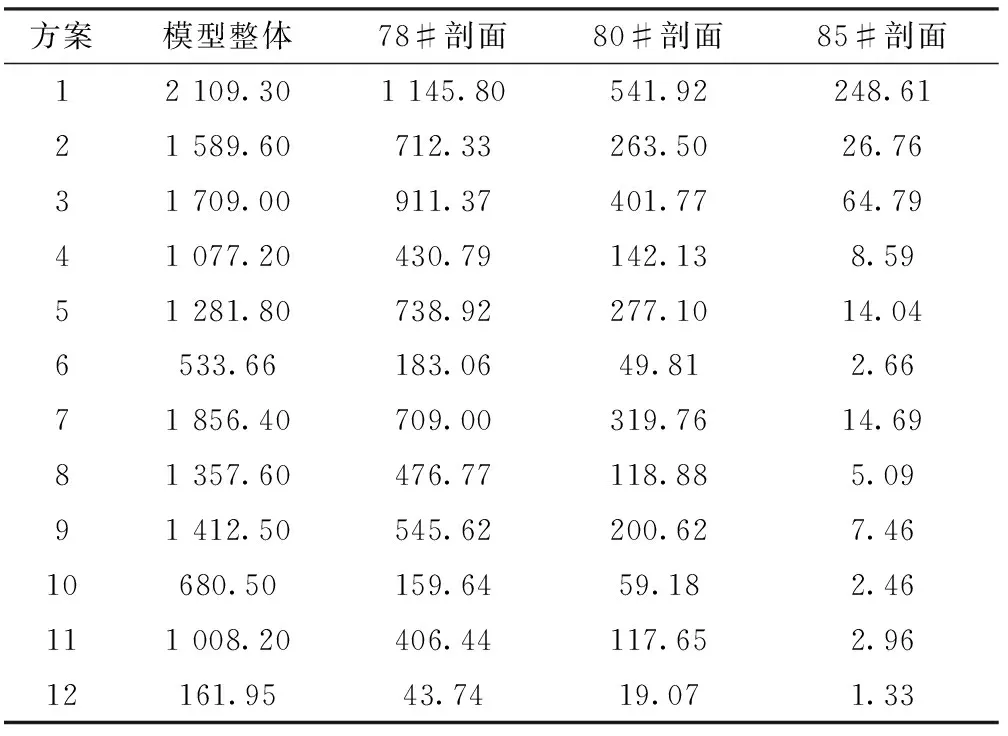

从图19~30可以看出,切顶后采空区体积增大,塑性区面积增大。从85#剖面计算结果来看(采厚小于10 m),当矿房尺寸为15 m时,间接顶板塑性区面积较少,稳定性较好。由此说明,当采厚小于10 m时,间接顶板跨度可达15 m。

5 地压控制措施研究

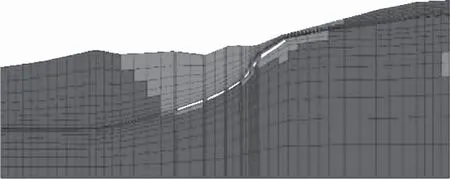

通过上述研究,认为龙头山矿段在空场条件下(只留顶底柱和间柱、不留点柱、不对采空区进行处理)开采,安全隐患较大,顶板容易发生冒落,形成冲击地压。因此,考虑先空场,嗣后采用废石充填采空区,模拟采场结构参数如下:顶底柱4 m、间柱5 m、矿房45 m,不切顶。计算结果见表13和图31~34。

图31 整体塑性区图(充填条件下)Fig.31 Overall plastic zone(under filling condition)

图32 78#剖面塑性区图(充填条件下)Fig.32 78# section plastic area(under filling condition)

图33 80#剖面塑性区图(充填条件下)Fig.33 Plastic zone of 80# section(under filling condition)

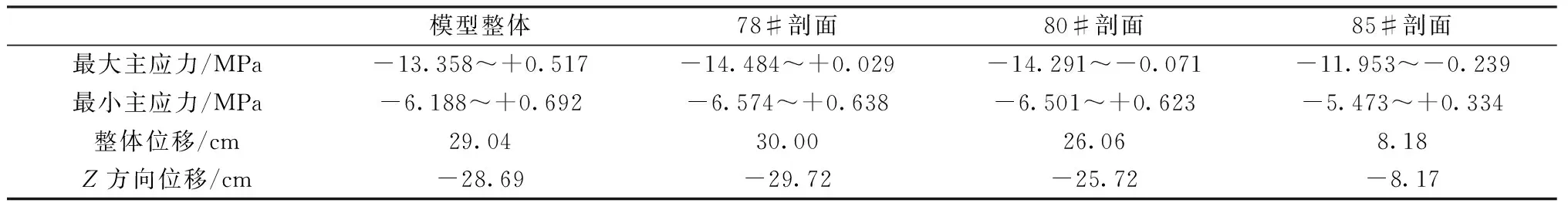

表13 模拟采场结构参数计算结果表Table 13 Calculation results table of simulated stope structure parameters

从表13可以看出,采空区充填以后,和空场条件相比,围岩应力状态得到改善,位移量大幅度降低,从516.68降至29.04 cm。充填能有效控制地压,防止冲击地压的产生。

从图31~34可以看出,采空区充填以后,塑性区面积大大降低,围岩稳定性提高。结合3D-σ研究成果,在实际生产过程中,可以采用点柱、锚杆控顶和充填采空区对地压进行控制。

6 结论

采用FLAC3D数值模拟软件对龙头山矿段采场结构参数和地压控制措施进行了模拟计算,主要结论如下:

1)围岩稳定性随着顶底柱、间柱尺寸的增大和矿房尺寸的减小而提高。

2)围岩稳定性随着矿体厚度的减小和矿体倾角的增大而提高。

3)当采厚小于10 m,间接顶板跨度可以达到15 m。

4)龙头山矿段在空场条件下(只留顶底柱和间柱、不留点柱、不对采空区进行处理)实现安全采矿可行性小。

5)可以采用预留点柱、锚杆护顶和充填采区等措施控制地压。