工业园区污水处理厂SBR 系统提高脱氮效果实例

2020-08-25李卓军

李卓军

(联熹水务(武汉)有限公司,湖北武汉430000)

近年来合肥市政府对巢湖流域水环境治理工作逐步重视,特别针对总氮指标做出严格规定。 自2018 年7 月起,污水处理厂总氮排放指标由“无要求”调整为DB 34/2710—2016《巢湖流域城镇污水处理厂和工业行业主要水污染物排放限值》中要求的“≤15 mg/L”。

1 项目介绍

某化工园区有企业80 余家,以化工、冶炼企业为主, 各企业污水经管道收集后集中排入污水处理厂。污水处理厂设计规模为30 000 m3/d,实际进水量20 000~24 000 m3/d,出水执行DB 34/2710—2016 排放标准。

1.1 工艺流程

污水处理厂预处理单元采用化学反应池+气浮池工艺, 生化系统采用水解酸化池+传统SBR 的组合工艺,深度处理单元采用气浮滤池工艺。

预处理单元主要去除污水中的悬浮物、 总磷和金属离子,保证后续生化系统的稳定运行。在化学反应池投加20~50 mg/L 聚合硫酸铁和0.5~1 mg/L 阴离子聚丙烯酰胺,污染物形成絮体并沉淀,再经过气浮作用将大部分絮体转化为浮渣去除。 气浮池兼具沉砂功能,密度较大、难以形成浮渣的沉淀物进入底泥排除。

针对园区废水B/C 低的问题, 在SBR 前设置水解酸化工艺,以提高污水可生化性。 水解酸化池采用复合形式,上部为填料层,下部为污泥床,中间留出一定空间以便悬浮状态的絮状污泥和颗粒污泥停留,增加了生物量,延长了微生物与废水的接触时间。

深度处理单元可进一步去除水中的悬浮物及总磷。气浮滤池将气浮与过滤相结合,大部分悬浮物转化为浮渣去除, 部分颗粒沉淀物经石英砂滤层截留去除。

该污水处理厂工艺流程见图1。

图1 工艺流程

1.2 进出水水质

污水处理厂进水执行GB 8978—1996《污水综合排放标准》三级标准,出水执行DB 34/2710—2016排放标准,如表1 所示。

表1 进出水水质标准

化工园区污水处理厂不同于城镇污水处理厂及企业污水处理站,具有以下显著特点:(1)园区纳管企业数量较多且分属不同行业,包含盐化工、钢铁冶炼、精细化工、农药生产、垃圾渗滤液等,各企业排放污水量在50~4 000 m3/d 不等, 污水性质多样, 含有重金属、挥发酚等生物毒性物质;(2)部分企业自建污水处理站,已对污水进行预处理甚至多级生化处理,导致排入综合污水处理厂的废水B/C 低,TN 以NO3-为主,BOD5/TN 严重失衡;(3)各企业污水经总管汇集后进入污水处理厂,偷排现象频发,且难以查找源头。

经统计,2017 年全年进水COD 均值为223.8 mg/L,氨氮均值为6.78 mg/L,NO3-均值为38.675 mg/L,TN 均值为53.47 mg/L。按B/C=0.35 计算,进水BOD5/TN≈1.5,远低于理论值(BOD5/TN≥4)。

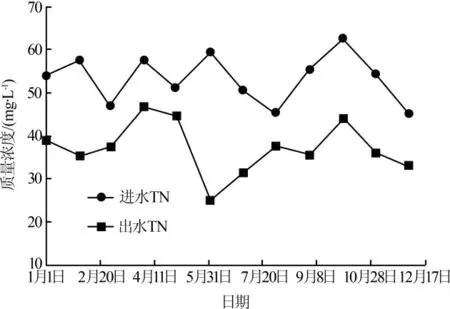

1.3 SBR 系统技改前进出水总氮

SBR 系统改造前,由于未营造反硝化系统所需缺氧环境,且未投加碳源,出水TN 均值在37.32 mg/L,去除率仅为30.2%(见图2)。

1.4 运行难点分析

(1)传统SBR 系统对总氮去除存在局限性,HJ 577—2010《序批式活性污泥法水处理工程技术规范》中提到SBR 系统理论总氮去除率约60%~85%。因此,需要建立缺氧/好氧多级交替脱氮环境〔1〕。

汽车行业迅猛发展的同时汽保企业也得到了快速发展,但随之而来的专利侵权等问题也给汽保企业带来一些困扰。本文整理了部分与汽保企业专利侵权及专利保护等相关的问题,希望可以帮助汽保企业了解2018年专利保护政策,从而学会对自己的企业进行专利保护,并且不侵犯其他企业的相关权利。

(2)BOD5/TN 严重失衡,需外加大量碳源,提升污水BOD5约130 mg/L, 做好外加碳源的药剂选型工作,同时考虑控制运行成本。

图2 SBR 系统技改前进出水TN

2 技术改造措施

为建立缺氧/好氧多级交替的脱氮环境,需保证SBR 系统同时具备缺氧搅拌、好氧曝气、沉淀静置功能。

2.1 现有SBR 池参数

SBR 池共4 座,并联运行,单池工艺尺寸44.0 m×20.0 m×7.0 m,有效容积5 500 m3。 池内各安装2台5.6 kW 推流器,由于功率偏低,缺氧搅拌效果不佳。 用6 台110 kW 罗茨鼓风机进行鼓风,采用微孔曝气盘曝气,单周期时间7 h,总曝气时间2 h,污泥质量浓度3 500~5 000 mg/L,BOD5污泥负荷0.15 kg/(kg·d)。

2.2 技改方案

(1)现有搅拌强度不足,搅拌功率需满足5~8 W/m3。 每间SBR 池新增2 台15 kW 推流器,提高缺氧搅拌效果。

(2)将现有6 台工频鼓风机改造为变频控制,防止过度曝气,影响二次反硝化效果。改造前曝气阶段SBR 池溶解氧最高可达7~8 mg/L,改造后通过降低风机频率,将曝气阶段溶解氧控制在1.5~2.5 mg/L。

(3)增加碳源投加系统1 套,补充碳源,并在SBR 池进水口增加CODCr、TN 在线分析仪, 实时监控CODCr、TN,及时调整碳源投加量。

3 工艺参数优化措施

3.1 调整运行工序

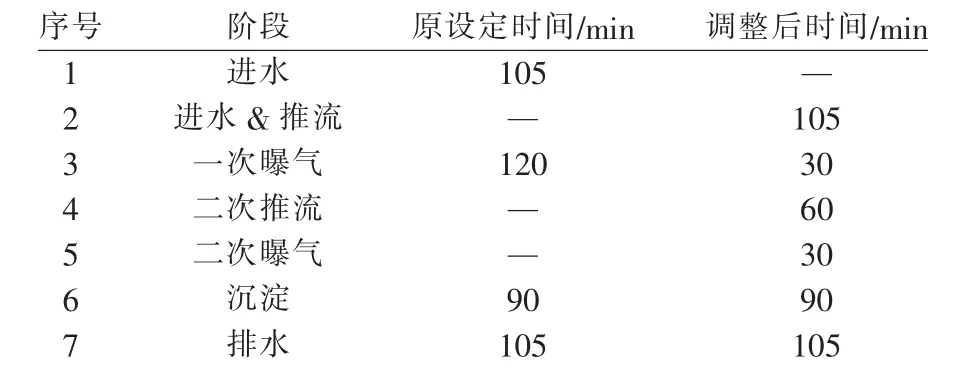

传统SBR 工艺由进水、曝气、沉淀、排水、待机5个工序组成, 无缺氧混合环境, 无法保证总氮的去除。 新增推流器后,对SBR 池运行周期按表2 进行调整,将曝气工序调整为缺氧/好氧/缺氧/好氧交替。

表2 调整前后的运行工序

SBR 系统单周期运行时间为420 min,其中进水时间固定为105 min,排水时间固定为105 min,反应时间(推流和曝气)可以微调,4 间SBR 池交替进水排水,可实现连续运行。周期调整后前置推流时间设定为105 min,总氮负荷为0.042 kg/(kg·d),可满足HJ 577—2010 中“≤0.05 kg/(kg·d)”的要求;BOD5负荷为0.084 kg/(kg·d),满足HJ 577—2010 中“0.04~0.12 kg/(kg·d)”的要求。

表3 风机电耗对比

各工序实现的功能:(1)进水&推流期设定时间105 min,DO 控制在0.2~0.5 mg/L, 为前置反硝化阶段,辅助投加碳源,主要去除原水中的和BOD5;(2)一次曝气设定时间30 min,DO 控制在1.5~2.5 mg/L,主要去除水中残留氨氮和部分BOD5;(3)二次推流设定时间60 min,DO 控制在0.2~0.5 mg/L, 为后置反硝化阶段,主要对进水及一次曝气阶段新转化的进行去除;(4)二次曝气设定时间30 min,DO 控制在1.5~2.5 mg/L,主要去除水中残留BOD5。

3.2 制定碳源投加方案

3.2.1 确定碳源种类

根据相关文献, 葡萄糖作碳源时反硝化作用不够彻底,TN 去除率只有60%,而乙酸钠和厨余发酵液的反硝化作用明显,TN 去除率可达到80%〔3〕。

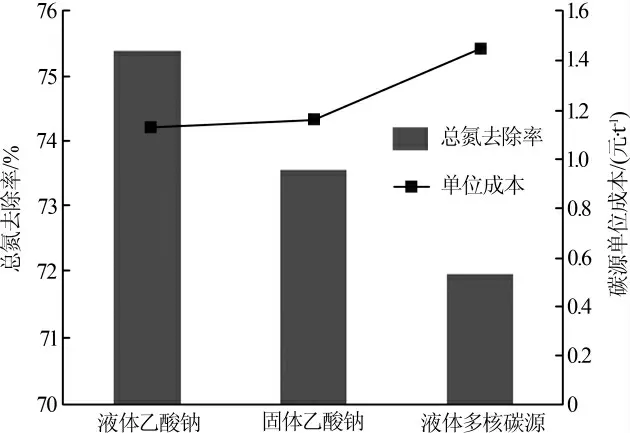

2018 年5 月该污水处理厂针对液体乙酸钠、固体乙酸钠、液体多核碳源进行中试比对,结果见表4。

表4 碳源基本情况

由表4 可见,液体乙酸钠的优势较明显,且工人劳动强度低,决定选用。

3 种碳源的试用情况对比见图3。

图3 3 种碳源试用效果对比

3.2.2 确定碳源投加量

碳源投加浓度通常有2 种计算方式, 一是理论上满足反硝化所需m(BOD5)∶m(TN)=4,二是根据生物脱氮机理得出m(BOD5)∶m()=2.86〔3〕,根据2种计算方式得出的碳源投加浓度差异较大。2018 年6 月污水处理厂分别在2 间SBR 池进行了2 种计算方式对比试验,对比结果见表5。

表5 2 种碳源投加方式效果对比

表5 显示, 按方式2 计算的碳源投加量仅为方式1 的46%,但氨氮、总氮去除率相差不大,因此确定碳源投加量按m(BOD5)∶m(NO3-)=2.86 计算。

3.2.3 确定投加时机

由于园区污水处理厂进水水质特殊,m(NH4+)∶m(TN)仅为12.68%,碳源投加点选择在SBR 池进水渠道上。在进水推流期间最大程度地实现反硝化,前置反硝化阶段总氮去除率达到52.68%,后置反硝化阶段总氮去除率达到23.92%, 总体去除率约76.6%,接近传统SBR 系统总氮去除率的上限值85%。

2018 年8 月SBR 池各阶段氮、COD 变化如图4所示。

图4 SBR 系统各阶段氮质量浓度梯度

污水处理厂正常运行期间BOD5较低,较小,曝气时间可适当缩减,表2 中的运行周期可满足COD、TN 的去除效果。 但特殊情况下,在园区企业自建污水处理站运行不正常期间, 进入污水处理厂的水质会发生显著变化,主要表现为COD 和升高,若SBR 池继续维持表2 所示运行周期,将无法保证氨氮达标,需要调整工序和碳源投加时机。

4 技改效果

该污水处理厂SBR 系统经过技术改造和工艺参数优化调整后,2018 年7 月至2019 年6 月的进出水数据如图5 所示。 出水总氮均值为8.85 mg/L,去除率为75.1%,达到控制标准要求(≤15 mg/L)。

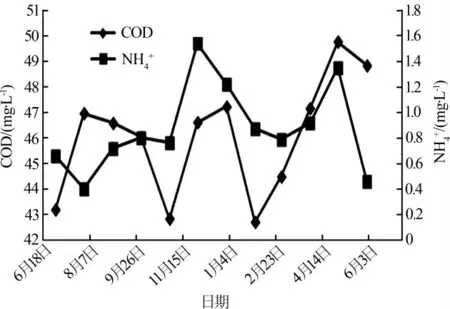

调整期间,SBR 系统虽然缩减了曝气时间,但COD、氨氮负荷仍满足规范要求,出水指标亦在正常控制范围,如图6 所示。

5 结论

(1)将传统SBR 系统改造为缺氧/好氧/缺氧/好氧交替运行,通过工艺参数优化,并辅助投加适量的碳源,SBR 系统对氨氮、总氮的去除率较高,分别达到90%、75%以上。

(2)进行工艺参数调整前需分析总氮组成,判断总氮是凯氏氮为主还是硝态氮为主,以合理调整SBR 工序。

(3)SBR 系统技改后好氧时间由2.0 h 缩短为1.0 h, 且风机由工频改造为变频, 节能降耗效果明显,经测算SBR 系统电耗可降低约0.07 元/t。

图5 SBR 系统技改后进、出水TN 变化情况

图6 SBR 系统技改后出水COD、氨氮变化情况