采煤机电缆拖拽装置传动链的运动学分析

2020-08-25徐贵旭

徐贵旭

(山西轻工职业技术学院,山西 太原 030013)

0 引言

电缆拖拽装置是实现采煤机电缆往返运动的主要设备,恶劣的工作环境以及落煤等外载荷冲击力的长期作用,会造成采煤机电缆掉槽、拉断或者卡死等故障,严重影响采煤机的开采效率[1-4]。为了提高采煤机电缆传动系统的可靠性,降低电缆拖拽装置的故障率,本文对高河矿所用采煤机电缆拖拽装置中的圆环链条进行运动学分析,目的是为采煤机电缆拖拽装置的安全可靠运行提供指导。

1 采煤机电缆拖拽装置结构

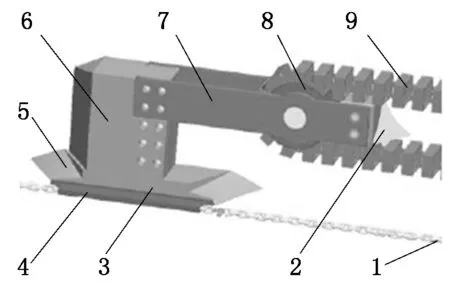

图1为采煤机电缆拖拽装置的结构示意图,其主要由链条、支撑滑块、电缆夹、滑动底座等零部件组成。工作过程中通过电机带动主动链轮旋转,从而使链条1沿采煤方向前后移动,进而带动拖拽装置和电缆沿采煤机运行方向运动。当采煤机上行开采时,拖拽装置带着电缆在采煤机前方运动,当采煤机开始下行开采时,拖拽装置带着电缆在采煤机后面运动,整个开采过程中采煤机电缆只在围绕电缆夹轮处形成一次弯曲,使得电缆在工作过程中既保证一定的张力又不会形成多次弯曲和折叠现象。

1-链条;2-铲煤楔形块;3-铲煤板;4-滑动底座;5-链条连接板;6-支撑滑块;7-电缆夹轮架;8-电缆夹轮;9-电缆夹

2 电缆拖拽装置传动系统选型

采煤机电缆夹作为输送电缆运动的辅助零件,运动过程中不能承受较大的水平拉力作用。因此,一般的电缆小车都单独设计有传动系统,从而避免电缆夹的牵引带动。高河矿井下工作面较长,且工作环境恶劣,在传动系统中可以选用链传动或者钢丝绳传动方式。本文设计中选择链传动作为拖拽装置的传动方式。

链条传动过程中主动轮的理论驱动力F与电缆夹运行阻力Ft、轮架运行阻力Fg、链条的摩擦阻力F1之间存在如下关系[5]:

F=Ft+Fg+F1.

(1)

拖拽装置动力部分圆环链选择规格如下:链条型号规格为Φ18×64 mm,链条单重qk=64.68 N/m,链条破断负荷FB=410 kN。可以计算得到主动链轮驱动力F=59.848 kN,对应链轮齿数为6。

拖拽装置需求功率为:

Px=Fv/η.

(2)

其中:v为拖拽小车的最大运行速度,m/s;η为拖拽电机的效率。

一般拖拽小车的最大运行速度取v=0.33 m/s,拖拽电机的效率为η=0.86,考虑到功率裕度后得到电机的计算功率Pz为:

(3)

通过计算得Pz=28.9 kW,综合考虑选择功率为30 kW、额定转速为1 470 r/min的隔爆变频三相异步电机。主动链轮扭矩值T为:

T=F×r.

(4)

其中:r为主动链轮的节圆半径,取值0.123 m。

链轮的理论转速为:

n=v/d.

(5)

其中:n为链轮转速,r/min;d为链轮周长,m。

输出的额定转矩为:

Te=9 550Pzη/n.

(6)

驱动扭矩设计裕度:

f=Te/T.

(7)

链条的安全系数:

s=FB/(2.2Pzη/v).

(8)

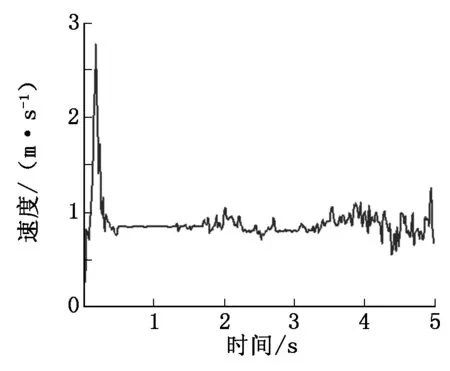

通过式(3)~式(8)可以得到本文选用型号链条的计算结果,如表1所示。由表1可知,所选圆环链满足设计要求。

表1 Φ18×64 mm圆环链计算结果

3 仿真分析

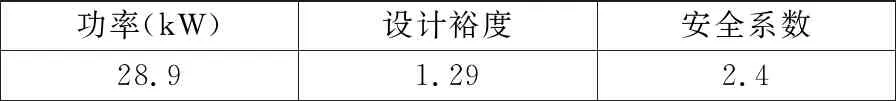

圆环链传递具有传递功率大、效率高的特点,能够适应井下较为恶劣的工作环境,但同时链条传递由于其运动速度的变化,会造成链条上下摆动并引起一定的振动,链条节距越大,齿数越少,振动就越强烈[6],因此需要对圆环链在工作过程中的受力情况进行分析。本文首先应用Pro/E软件对圆环链和链轮进行三维建模,然后应用RecurDyn软件对其进行仿真分析。建立的链传动系统仿真模型如图2所示。

图2 链传动系统仿真模型

根据实际情况,仿真过程设置链轮的驱动速度为3 rad/s,系统运行最大阻力为59.848 kN,链轮半径为123 mm,计算可得链轮受到的负载扭矩为7×103N·m,在仿真分析中选择链条松边某一链环作为研究对象。

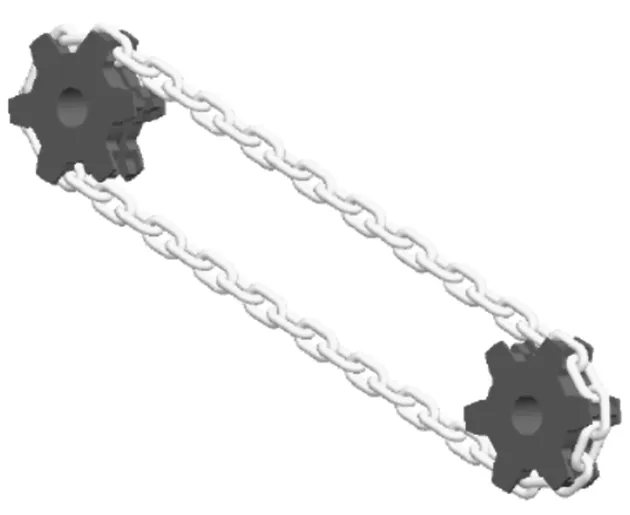

图3为链环质心速度曲线。从图3可以看出:在链传动系统启动的0 s~0.3 s内,链环质心速度存在剧烈波动,出现速度峰值约为2.9 m/s,之后链环速度逐渐恢复平稳,说明链环在启动瞬间受到较大冲击作用,由于链环处于松边,因此速度变化幅值较大;在1 s~1.5 s时间段出现了小幅波动,表明此时链环与从动轮逐渐啮合,由于接触力的作用出现了速度上下波动;当运行至2 s左右时,链环速度出现较大波动,此时链环与从动链轮啮合逐渐分离,进入链条紧边,链条传动中的多边形效应造成了链环的抖动;在运行至3.5 s左右时,链环速度出现了严重波动,说明此时链环脱离主动链轮的啮合,开始进入链条的松边运行,链环接触力突变,加上链条的多边形效应,使得链环形成较大振动。

图3 链环质心的速度曲线

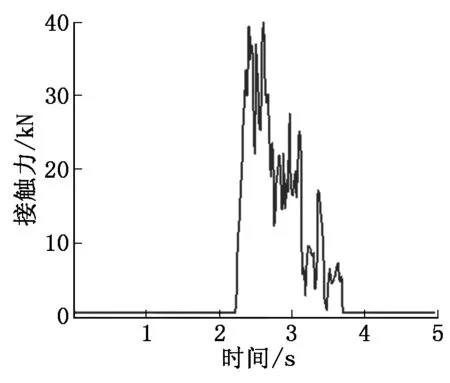

图4为链环与主动链轮接触力变化情况。从图4可以看出:在0 s~2.2 s时,由于链环与主动链轮不接触,因此接触力为零;2.2 s以后链环与主动轮开始啮合,两者之间的接触力迅速增大,并且在2.5 s左右达到最大值;之后随着啮合分离,接触力逐渐变小,3.5 s后接触力变为零,链环进入松边运行。

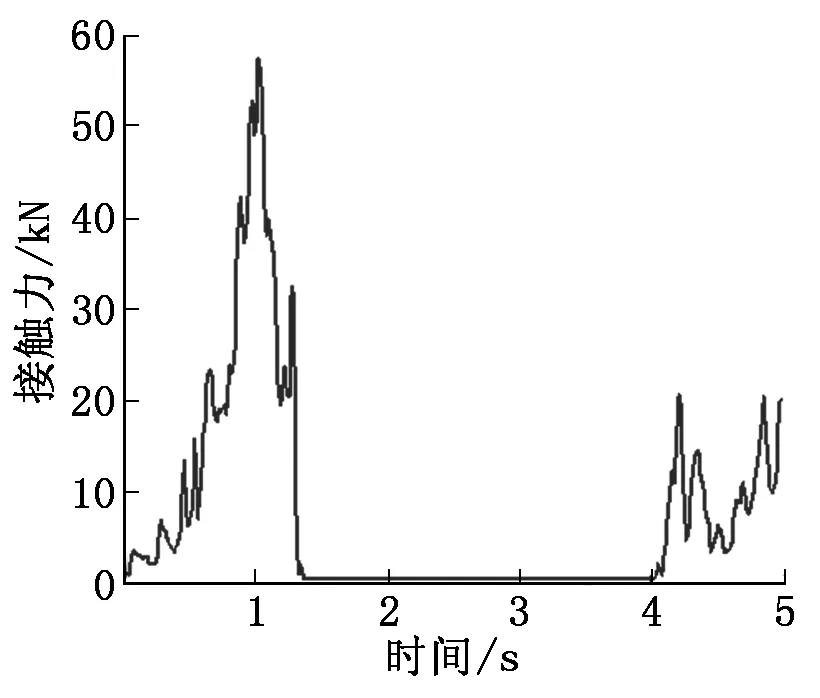

图5为链环与从动链轮接触力的变化情况。从图5可以看出:大约在0.3 s时链环与从动链轮开始接触,链环接触力开始迅速升高,在1 s左右达到最大值,并在1.4 s左右与从动链轮接触脱离,接触力迅速减低。

图4 链环与主动链轮间的接触力

图5 链环与从动链轮间的接触力

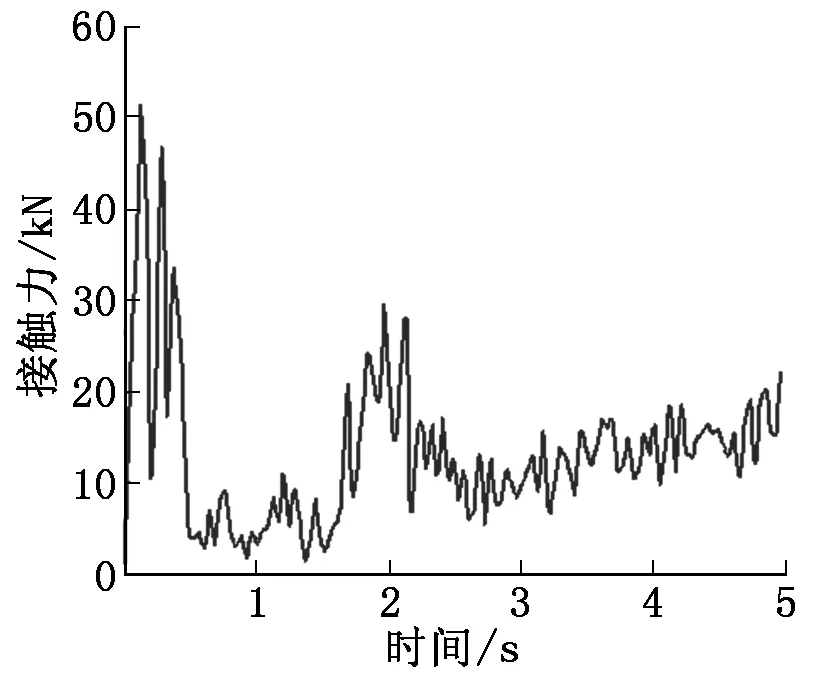

图6为链环与相邻链环之间接触力变化情况。从图6可以看出:在0 s~0.3 s链条开始运行瞬间,由于链轮启动带来较大的交变载荷,造成相邻链环之间的接触力迅速增大,并且达到最大值54 kN左右;在1.4 s左右,链环开始与从动链轮进行啮合接触,因此可以看到相邻链环间的接触力降低;在运行至2 s左右,链环进入紧边运行,相邻链环间接触力出现增大;2.5 s时,链环与主动链轮接触,接触力再次减小。

图6 链环与相邻链环接触力

4 结论

本文对采煤机电缆拖拽装置中的链条进行选型和计算,在Pro/E中建立了圆环链传动三维模型,并应用RecurDyn软件对链传动过程进行运动学仿真,通过上述分析可知:

(1) 链条传动系统在启动时,由于链轮交变载荷作用使得链环受到较大的冲击载荷作用,并且此时相邻链环之间的接触力出现峰值。

(2) 在运行过程中,由于链条传动存在多边形效应,会加大链环传递过程中的振动,加剧链环与链轮的接触力波动。

分析表明链环运行过程中的弹性变形和系统惯性状态的改变是链条启动时振动较大的主要原因,而链条稳定运行后链传动本身的多边形效应是其振动的主要原因。