基于微震监测技术的钻孔钻进扰动影响范围研究

2020-08-25秦贵成程仁辉

秦贵成 程仁辉

(1.山西潞安矿业集团有限公司,山西省长治市,046000;2.西安科技大学安全科学与工程学院,陕西省西安市,710054)

随着我国煤矿开采深度的不断增加,矿井瓦斯灾害日趋严重。预抽煤层瓦斯对解决瓦斯灾害问题发挥了重要作用[1-2]。而钻孔有效抽采半径的合理确定影响着瓦斯治理效果,亦可有效减少瓦斯治理成本,避免资源浪费[3]。但在煤矿日常安全工作中,对于瓦斯抽采钻孔间距的确定我国暂时没有明确的标准,带有很大的主观经验性。钻孔间距过大,部分区域瓦斯无法在预定时间内抽出从而形成抽采盲区,为日后生产作业留下重大隐患[4];钻孔间距过小,会增加钻孔工程量,造成资源浪费。因此,合理地确定瓦斯抽采钻孔间距对提高抽采效率,消除煤与瓦斯突出事故有着重要的现实意义[5]。张天军[6]等利用自行研制的煤层钻孔瓦斯流量及浓度检测装置,对底抽巷穿层钻孔单孔瓦斯流量和浓度进行监测, 分析钻孔瓦斯流量变化衰减规律;韩承强[7]等系统评述了“压降法”“示踪气体法”“瓦斯含量法”与“钻孔抽采瓦斯量法”4种煤矿井下常用的钻孔抽采瓦斯影响半径的测定方法,同时研究了各方法的适用条件;徐东方与王兆丰[8]探讨了“压降法”的测定原理,通过开展现场试验,总结介绍了测定流程。

山西潞安古城煤矿对煤层钻孔有效抽采半径的测定大多依据“流量法”或“压降法”等传统方法,测定结果存在较大误差,设计预抽布孔方案时主要依据既往经验,没有具体针对钻孔的布置方式及钻孔参数进行设计,参数设计缺乏理论与现实依据。前人对钻孔间距的测定都是在钻孔周围进行打钻,导致了钻孔孔周裂隙的二次发育,测定结果存在误差。微震监测钻孔是通过在钻孔周围布置传感器来监测钻孔周围裂隙的发育情况,没有在钻孔周围进行打钻扰动,不会对钻孔进行二次扰动,可以无损监测钻进扰动对钻孔周围裂隙的发育情况。笔者利用微震监测系统监测井下钻进作业对钻孔的扰动影响范围,从而为钻孔的合理布置提供依据。

1 微震监测系统

1.1 微震监测原理

在煤矿生产作业时,应力较高的煤岩层内地质结构会发生相应的改变,原有的地质构造遭到破坏,促使大范围裂隙贯通,能量以弹性波的形式发射出去[9],其为微震。使用采集仪采集处理弹性波,即可获知微震事件发生地点、能量大小等,并以此评判煤岩体的稳定性,对矿山岩体的内在状况做出判断[10]。目前,微震技术被世界各国作为一种高效的监测预警手段,为地下作业提供有效技术和安全支持。

1.2 微震定位原理

微震事件大多发生在煤岩层裂隙的断面上,岩体声发射与微震监测技术正是利用裂隙扩展时以弹性波形式释放出的能量来进行监测煤岩体的稳定性。声发射与微震现象是20世纪30年代末由美国科学家L·阿伯特发现的[11]。M Cai和P K Kaiser将微震事件按波动频率分类,把声发射、微震、岩爆、地震等不同的现象广义成具有不同振动频率的震动事件[12],如图1所示。

图1 声发射信号产生原理及其特征

利用岩体声发射这一特点,可以对岩体的稳定性进行监测,从而预警冲击矿压、岩体塌方、顶板垮落、片帮等动力灾害现象。在一些方面,可以用微震监测技术来监测煤岩体内部微破裂的发生过程及分布形态。笔者通过这一原理监测钻进对钻孔的扰动影响范围。

煤体在围岩应力作用下会产生微破裂,产生的能量以弹性波的形式释放,通过安装传感器及采集仪对监测空间的声发射数据进行采集处理,即可确定微破裂发生的位置,如图2所示。

图2 微震事件定位原理

1.3 微震监测设备

YTZ-3型微震监测系统由硬件与软件两大部分组成。系统的硬件由采集仪、传感器、主机和电缆组成。传感器用来识别并捕获煤岩体破裂产生的弹性波,采集仪可对捕获到的微震信号进行记录和采集,主机对微震信号进行分析和处理[13]。该系统软件由数据解编软件、采集仪配置软件和数据处理软件组成。

考虑到井下现场的环境条件,安装过程中需准备记号笔、标签、手套、钳子、胶带、真空脂、连接轧带等物品。

图3 YTZ-3型微震监测设备

2 测点布置及实施方案

2.1 微震监测测点布置

由微震定位原理可知,3个传感器才能定位1个微震事件,定位方法也是多种多样,本项目在定位原理理论基础上,设计了微震传感器布置方式。根据井下实地考察,确定传感器测点位置,如图4所示,确定在每个钻孔周围布置4个传感器,以监测钻孔为中心,垂直方向上两传感器间距为3 m,水平方向上两传感器间距为4 m。选取两侧巷道煤帮上相对稳定的位置安装采集仪,确保监测期间的设备能正常工作,对产生的微震事件实现有效监测。设计在回风巷和运输巷各布置1组,监测钻孔从钻孔打钻开始至结束的全过程。

图4 传感器布设

2.2 实施方案

(1)及时获得顺层瓦斯抽采钻孔的施工时间,在钻孔施工开始前,按预定方案安装好传感器、采集仪,完成微震监测系统的搭建。

(2)顺层瓦斯抽采钻孔的监测时间段一般是从打钻前开始,到被打钻结束后持续一周时间,在监测时间段内需每天下井更换采集仪,保证监测系统的正常供电。

(3)由于井下特殊的作业环境所限,钻孔周围锚杆的实际布置方式可能与设计存在一定偏差,在传感器安装时需要手动测量各传感器与钻孔间的距离,并及时输入至数据处理系统的坐标模型中。

(4)监测过程中,需记录好监测时间段、相应的测点编号和采集仪编号,以便后期数据处理。

3 现场应用

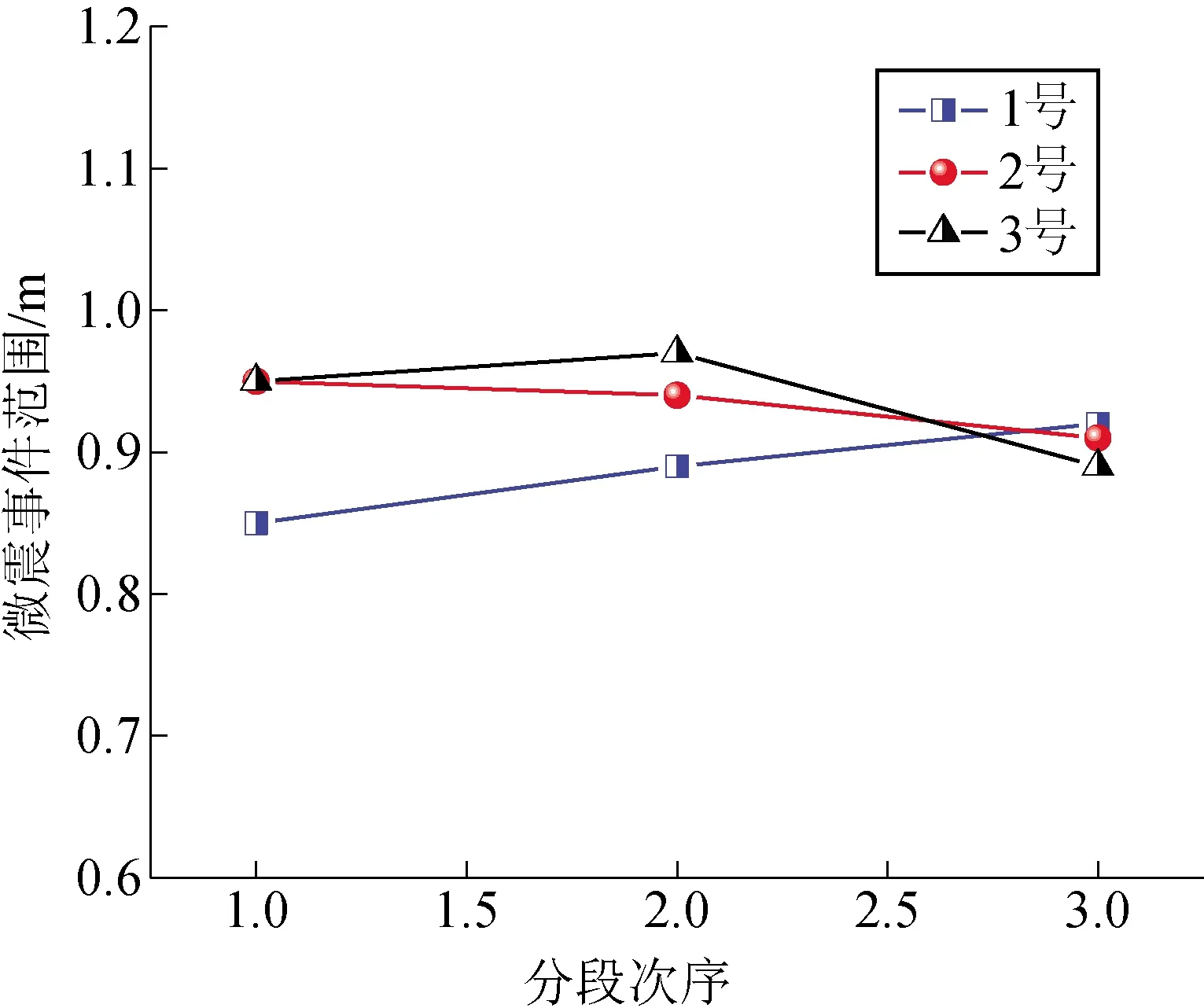

选择古城煤矿S1303运输大巷的普通抽采钻孔进行监测,共监测3个普通钻孔。选取钻孔走向相对较稳定的若干段微震事件,在轴向方向投影,对其分布范围进行分析,总体上各个普通瓦斯抽采钻孔的微震数据良好,在靠近每层内部的末端部分可能是由于距离原因出现了部分微震事件的缺失,整体上各个试验普通瓦斯抽采钻孔的微震事件较为完整,空间形态良好,本节选取3个钻孔走向稳定的3段微震事件,统计各微震事件与钻孔轴心处位置的距离。为了提高分析结果的准确性,在径向选取90%微震事件发生的范围作为边界,对微震事件的分布状态进行分析。

图5 1号普通钻孔微震数据分析

(1)1号普通钻孔微震数据分析如图5所示(图中各小图中的左边图为截取的稳定段的径向投影数据,右边图为该段数据立体图)。1号普通钻孔不同位置处的微震事件分布形态规律大致呈圆形,各段的微震事件分布个数存在一定的差异。通过计算各个微震事件与径向中点间的距离,得到1号普通钻孔段的微震事件分布半径分别为0.85 m、0.89 m、0.92 m。1号普通钻孔的微震事件分布存在一定的不均匀分布现象,从图5右侧图对应的微震事件三维分布图中也可以看出其离散程度较大。对各位置处半径分别为0.3 m、0.6 m、0.9 m、1.2 m内的微震事件进行统计分析,结果表明有较多微震事件分布在半径0~0.3 m的范围内,占总数的23.61%~27.84%。1号普通钻孔的微震事件影响半径分布在0.85~0.92 m之间,各个钻孔位置处的微震事件分布形态良好,有较好的参考价值。

(2)2号普通钻孔微震数据分析如图6所示(图中各小图中的左边图为截取的稳定段的径向投影数据,右边图为该段数据立体图)。

图6 2号普通钻孔微震数据分析

2号普通钻孔不同位置处的微震事件分布形态规律大致呈圆形,各段的微震事件分布个数存在一定的差异。通过计算各个微震事件与径向中点间的距离,得到2号普通钻孔段的微震事件分布半径分别为0.95 m、0.94 m、0.91 m。2号普通钻孔的微震事件分布存在一定的不均匀分布现象,从图6右侧图对应的微震事件三维分布图中也可以看出其离散程度较大。对各位置处半径分别为0.3 m、0.6 m、0.9 m、1.2 m内的微震事件进行统计分析,结果表明有较多微震事件分布在半径0.3~0.6 m的范围内,占总数的26.09%~34.87%。总体上2号普通钻孔的微震事件影响半径分布在0.91~0.95 m之间,各钻孔位置处的微震事件分布形态良好,有较好的参考价值。

图7 3号普通钻孔微震数据分析

(3)3号普通钻孔微震数据分析如图7所示(图中各小图中的左边图为截取的稳定段的径向投影数据,右边图为该段数据立体图)。3号普通钻孔不同位置处的微震事件分布形态规律大致呈圆形,各段的微震事件分布个数存在一定的差异。通过计算各个微震事件与径向中点间的距离,得到3号普通钻孔段的微震事件分布半径分别为0.95 m、0.97 m、0.89 m。3号普通钻孔的微震事件分布存在一定的不均匀分布现象,从图7右侧图对应的微震事件三维分布图中可以看出其离散程度较大。对各位置处半径分别为0.3 m、0.6 m、0.9 m、1.2 m内的微震事件进行统计分析,结果表明有较多微震事件分布在半径0.3~0.6 m的范围内,占总数的31.29%~36.73%。总体上3号普通钻孔的微震事件影响半径分布在0.89~0.97 m之间,各个位置处的微震事件分布形态良好,有较好的参考价值。

综上所述,在监测时间段内,微震监测系统对3个普通瓦斯抽采钻孔引起的微震事件的捕获效果良好,可以清晰地从监测结果中观察不同位置处微震事件发生的情况。通过对不同位置处微震事件分布情况的分段分析,可以看出1号钻孔周围微震事件的分布范围为0.85~0.92 m,分布均匀,形态良好;2号钻孔周围微震事件的分布范围为0.91~0.95 m,事件分布有局部集中的现象,可能是煤质的不均一构造造成的;3号钻孔周围微震事件的分布范围为0.89~0.97 m,轴向投影的微震事件分布相对较均匀,钻孔前半段微震事件分布偏多,判断是由于钻孔前段部分靠近巷道,煤层内压力得到部分释放,且钻孔前段靠近传感器所致。

钻孔微震事件半径范围分布如图8所示。用网状图表示3个钻孔的影响范围区间,可以明显地观察到3号钻孔影响范围略大于其他试验钻孔,且其影响范围的区间宽度较大。

图8 钻孔微震事件半径范围分布

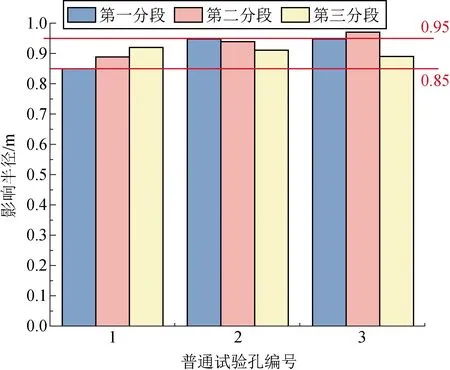

各普通钻孔微震事件半径范围如图9所示,各个钻孔不同位置处的影响范围存在一定的差异,但总体上都稳定在一定的范围内,用不同位置处的影响范围区间表示各个钻孔的影响范围。

普通钻孔不同位置处微震事件半径范围如图10所示,对所有钻孔不同位置处的微震事件的影响半径进行统计分析,发现其集中分布在0.85~0.97 m范围内。为进一步提高各个钻孔影响范围监测结果的准确性,选取所有分段位置处微震事件分布范围有效监测到分段个数的90%作为钻孔有效影响半径,考虑扰动影响对钻孔孔周裂隙的发育状态随着距离而增大导致的试验误差,剔除最高数据,得到古城煤矿S1303运输大巷试验钻孔在钻孔成孔时有效影响范围为0.85~0.95 m。

图9 3个普通钻孔微震事件半径范围

图10 普通钻孔不同位置处微震事件半径范围

4 结论

为了更好地指导顺层钻孔的间距布置,利用微震监测技术对钻孔的无损监测钻进扰动对钻孔的影响范围。首先介绍了微震监测原理及定位原理;其次利用YTZ-3型微震监测系统在古城煤矿S1303运输大巷监测了3个钻孔的钻进扰动对钻孔的影响范围;然后通过选取单个钻孔3个稳定段进行投影径向分析,选取90%微震事件发生的范围作为边界,得到3个钻孔的微震事件影响半径;最后借助数据处理软件对3个钻孔的微震数据进行统一分析,确定古城煤矿S1303运输大巷的钻孔受钻进扰动的影响范围在0.85~0.95 m,为古城煤矿钻孔的合理布置提供了依据。