某型号气门导管失效分析及改进应用评估

2020-08-25雷庆友陈闻超

雷庆友 陈闻超 严 骏,

(1. 安徽环新集团股份有限公司,安庆 246001;2.合肥工业大学材料科学与工程学院,合肥 230009)

0 前言

气门导管是内燃机气门机构的重要零件之一。在发动机运转时,气门导管作为气门配套的耐磨件,由于高温、高压、化学腐蚀和气门运动产生的冲击,对气门导管的磨损和疲劳寿命有着直接的影响[1-3]。由于在气门运动过程中存在着冲击和碰撞,随着发动机的发展,机械负荷和热负荷也随之提高,传统的气门导管已经不能满足需求,通常需要通过合金成分的改变和制造工艺的改进来提高其性能,以适应气门的工作需求。在气门导管材料失效后,该零件会发生偏磨并产生裂纹,裂纹扩展后发生断裂,断裂后该零件的失效现象会造成气缸的密封性降低、机油消耗量增加、气门及其他零件(挺杆、座圈)磨损加剧[4-5]。

初代的气门导管材料为(合金)铸铁,其加工性能差、硬度低,已经不能适用于现今气门导管材料的要求。铜基材料制备的气门导管由于其自润滑性能好,得到了部分应用,但是其强度较低,在很多发动机中无法满足工作要求。由制备复合成分的粉末冶金铁基材料通过渗铜处理,可以在获得高强度的同时,提高其润滑特性,受到了业内广泛关注,同时也是市场气门导管材料的主流[6-9]。粉末冶金材料还具有合金成分,可根据实际需求进行设计,生产出的零件不需要或者仅需要少量切削加工,具有工序简单且绿色环保的优点。在全新的汽车发展环境下,该材料被认为是下一代产品的主要加工来源[10]。

近年来,随着发动机性能的提升,气门导管失效问题的出现更为频繁,而不断开发的新型气门导管材料是否能得到应用,需要对制备零件的静态和动态性能进行更完善的验证。气门导管的工作环境对其性能本身提出了较高的要求,这同时也对其材料和制备工艺提出了新要求和新挑战。 为了对气门导管失效问题进行探究和分析并提出合理的解决方案,研究人员对气门导管进行了安装,并在其服役期间进行台架试验。根据试验数据的统计,分别对气门导管失效情况进行表征和分析,与实际情况进行对比,有针对性的进行材料和产品的改进,并对改进后的零件性能进行了分析和评估。

1 测试试验

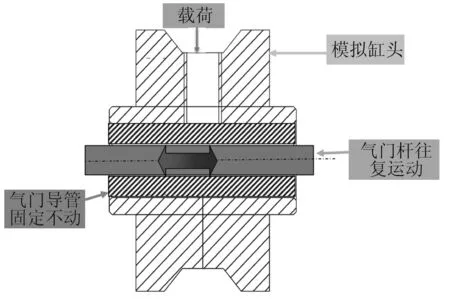

在对失效气门导管及同批次的其他零件采用扫描电子显微镜进行断口分析后,研究人员通过能谱和电感耦合等离子体(ICP)光谱发生仪确定其化学成分。在分析气门导管失效原因后,尝试对导管零件的生产工艺进行改进。采用气口导管生产用的混合粉末,根据制定的材料配比,对原材料进行称量并置于V型混合机混合90 min后,进行压制和烧结,并在提高压制工艺中的压制力后,生产了一批新的导管零件。通过对样品显微组织进行金相观察,采用排水法测试气门导管的密度,采用洛氏硬度计测试其硬度,在综合力学实验机上测试烧结体的抗拉强度。为了研究其服役耐磨性能,研究人员制备了气门导管样品,并采用自制的天然气燃烧环境下的磨损试验装置,在试验温度为550 ℃、凸轮的上升量和回转数分别为6 mm和1 400 r/min(相当于发动机转速为2 800 r/min)的条件下,以压缩天然气为燃料,分别对采用原先生产工艺和改进后生产工艺制备的烧结体进行5 h的测试。图1为测试仪器及其工作示意图。

图1 测试仪器及其工作示意图

2 结果与讨论

2.1 气门导管失效分析

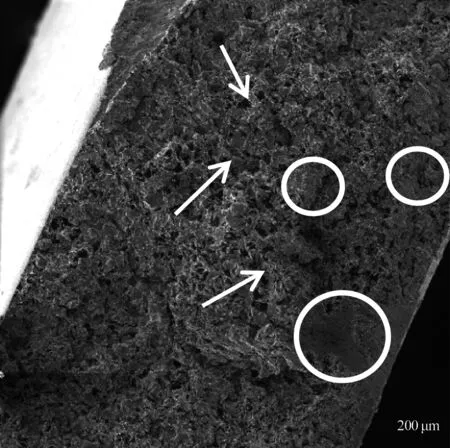

从宏观来看,断裂面与上下表面夹角大致呈45°,试样没有发生明显的塑性变形现象,断裂面基本平整,断口表面凹处还存在一些可见的细小微孔。基于样品断裂面为倾斜面,可能为异常原因导致的脆性断裂。对断口表面平整度外观进行低倍观察,发现存在平坦断面和倾斜断面(图2)。平坦平面居多且边缘清晰,边缘面积小,有较多的反光小平面(图2圆圈处),及有一定数量直径超过10 μm的较大的孔隙(图2箭头处)。

图2 导管样品的平坦断面和倾斜断面

对样品断裂面进行进一步扫描电子显微镜(SEM)观察,图3所示为高倍的SEM照片。样品断口的裂纹多位于孔隙处和颗粒结合处。同时,样品中存在夹杂物(硬质粒子、氧化物),导致其在负荷下会加速疲劳裂纹的形成和扩展,易发生断裂。裂纹的中前部区域出现了少量韧窝。断口处可见凹坑和发散棱线。裂纹基本上是沿晶体和解理断裂,而且在断口上可明显观察到沿晶体的二次裂纹,这表明这种基体和硬质颗粒接触边缘产生的裂纹完全是1种脆性的沿晶体断裂。一般来说,金属材料中裂纹的扩展规律如下:首先向金属的晶体缺陷(包括空位、位错或层错)、晶粒边界、相界面、夹杂物和基体金属颗粒的结合界面处扩展;当裂纹扩展时遇到一定的阻力(阻力大到使其扩展方向发生偏移),然后裂纹会改变其扩展方向,并向其他较薄弱处扩展。

图3 导管样品断裂面高倍SEM照片

研究人员对断口中较大孔隙区域进行放大观察,可以观察到局部区域出现沿粉末颗粒裂开的形貌特征。如图4所示,该部分由于存在较大的孔隙,强度非常低,该区域裂纹源较多,容易萌生裂纹,且易于扩展,周围基体和颗粒出现变形。总的来说,断裂失效主要是由源于材料中的脆性非金属夹杂物或硬质颗粒,在基体的边界及孔隙存在的区域处形成,疲劳源多位于孔隙处和颗粒之间的结合处。该零件断裂是由多个裂纹源造成的,可以观察到不同裂纹源扩展出的裂纹之间的贯通。当局部应力超过其强度时,微裂纹就会在此处萌生并在应力作用下向外扩展。在不同的孔隙周围分别存在着微裂纹,微裂纹通过扩展而形成较大的裂纹,发生沿晶体和穿晶体断裂,在微裂纹相互贯通和连接后,最终导致样品断裂。

图4 在断裂面上对孔隙进行观察

2.2 对材料的改进和性能测试

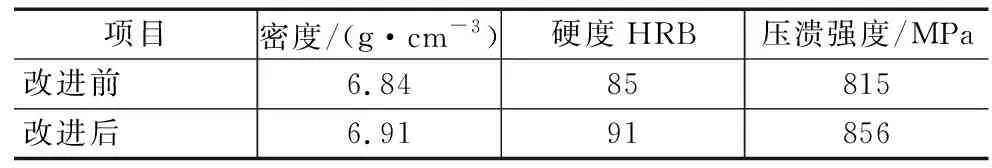

样品改进前后的金相照片如图5所示。样品的显微组织由铁素体、珠光体和碳化物组成,可以观察到改进后样品的孔隙减少,特别是尺寸较大的孔隙大幅减少,且孔隙分布更为均匀。这主要是由于压坯密度提高导致,且当压坯密度提高后,在烧结时材质收缩均匀,这有利于合金元素的扩散并减小孔隙。图5同样示出了观察腐蚀后的金相照片。表1为改进前后材料的力学性能测试结果。经过改进后,产品的密度得到了提高,同时产品的力学性能也相应提高。

图5 改进前后材料的金相(A、B图为未腐蚀,C、D图为腐蚀后)

表1 改进前后材料性能对比

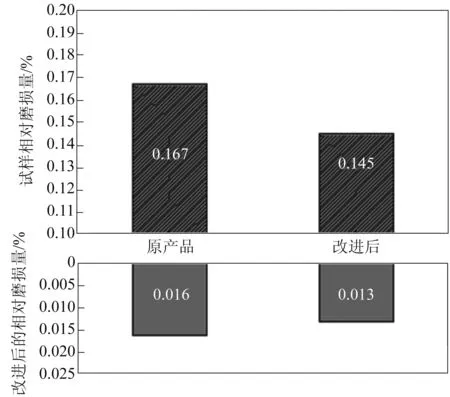

改进后样品的摩擦磨损性能得到了提高,其磨耗实验结果如图6所示。在提高产品密度的同时,可以提高产品的性能,增加其耐磨性。改善硬质颗粒与基体之间的结合,可以避免其在工作过程中脱落,提高其耐磨性,同时也可以避免脱落颗粒对基体和气门产生磨损。

图6 改进前后气门导管磨损量测试结果

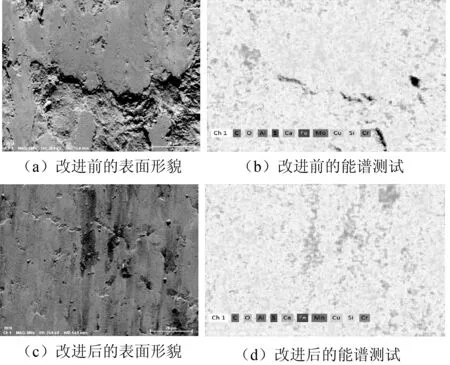

图7 磨损后表面形貌及能谱测试结果

在进行模拟台架测试后,气门导管的磨损表面形貌和元素分布如图7所示。从图7中可以看出,使用改进后的气门导管可以有效降低磨损量,磨损表面更为光滑,从而避免了因大孔隙的存在而导致的异常磨损加剧现象。同时,提高基体密度有助于烧结时的元素扩散,使得元素分布更为均匀,从而提高了材料性能。

3 结论

研究人员通过对失效气门导管的断裂原因进行分析,发现密度和显微组织的不均匀是造成其失效的主要原因。通过对材料制备工艺的改善,提高了压坯的密度,并对改善前后的产品进行对比,发现提高密度可以有效改善材料的性能。通过模拟在天然气燃烧环境下的磨损试验表明,在存在腐蚀的情况下,提高压坯密度可以提高烧结材料在该环境下的耐磨损性能。